FUNCIÓN

Recibe el nombre de rizadora la maquina que realiza sobre un fondo el trabajo de virar el borde del mismo, desde la forma que presenta a la salida de la prensa hasta su perfil final, semejante a un gancho. También recibe el nombre de orleadora, viradora o curlingadora, estos últimos derivados del francés, italiano o ingles.

Un análisis del rizo su función y tipos ya ha sido expuesto en el trabajo:

La rizadora va siempre acoplada detrás de la prensa que troquela los fondos, unida a la misma a través de una caída – o guías – por gravedad o transportador inclinado magnético, donde el fondo es lanzado por el impulso proporcionado por el eyector de la prensa. En la foto nº 1 se ve la parte trasera de una prensa, seguida de una rizadora doble de discos con su descarga a un transportador en elevación.

Figura nº 1: Montaje de una rizadora sobre prensa

. A la salida de la rizadora los fondos se pueden enviar a:

1º.- Una rampa que introduce estos fondos en un apilador. En él, los mismos son retomados por una canal de entrada que los mete en unos tornillos sin fin en rotación, los cuales permiten formar una pila de fondos rizados controlada por medio de unas varillas guía de apilamiento. De allí se pueden almacenar o alimentar a otras maquinas.

2º.- Una rampa que los deposita sobre un transportador en elevación que los desplaza hasta el alimentador de una engomadora, también en forma de aplicador, desde el cual se entregan uno a uno al sistema de barras de transporte de esta maquina.

Las rizadoras pueden ser movidas mecánicamente desde la prensa a la que sirven, por medio de una trasmisión, o bien disponer de su motor independiente. La potencia consumida es pequeña, del orden de 1 kw.

TIPOS

El mercado presenta diferentes versiones de maquinas que de forma general se pueden clasificar en dos grandes grupos:

– A.- Rizadoras para fondos/tapas de forma redonda

– B.- Rizadoras para fondos/tapas de forma rectangular, oval u otras.

Su forma de trabajar de ambos grupos es bien distinta como veremos

A.- RIZADORAS PARA FONDOS REDONDOS

En ellas el rizado del borde del fondo se obtiene haciendo girar a dicho fondo sobre sí mismo a un elevado número de revoluciones por minuto, dentro de un utillaje que actúa en dos puntos diametralmente opuestos. Se trata la forma y diseño del utillaje de rizadoras en otro trabajo titulado:

Dentro de esta agrupación, a su vez se puede subdividir en varios tipos, ligados a diversos factores como son: Cadencia de trabajo, tipo de troquel de prensa empleado, costo de inversión asumible…

Así, podemos hablar de:

– 1º.- Rizadoras para fondos redondos de disco

– 2º.- Rizadoras para fondos redondos por rulinas

1º.- DE DISCO

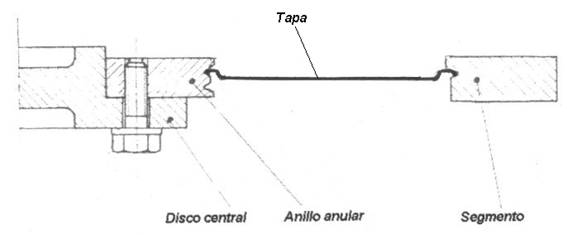

En este caso son rizados los bordes de los fondos al pasar entre un disco y un segmento anular .La maquina consta de una mesa inclinada, sobre la que está montada todo el conjunto, sobre la cual son transferidos los fondos a rizar hacia el utillaje que permite realizar una operación progresiva y con suavidad. La inclinación de esta mesa suele admitir regulación entre 30º a 60º. Hay otras versiones de este mismo tipo de maquina, en la cual la posición de la mesa y todo el utillaje es vertical. El utillaje esta formado por un disco y un segmento exterior, también denominado sector externo; entre ambos circulan los fondos.

El disco es de gran diámetro y gira a cierta velocidad. El número de rotaciones por minuto del mismo en algunas maquinas puede ser regulable por medio de un variador de velocidad. En verdad el mismo consta de dos partes. Una central que es invariable para cualquier perfil de rizo, y un anillo anular exterior, montado sobre la parte central. Este anillo puede estar hecho en varios trozos, y en su costado presenta una garganta con la forma que a ha de tomar el rizo; por tanto este anillo cambia cuando lo hace el estandar de rizo. La garganta se suele mecanizar dos veces en sentido opuesto, de manera que cuando su perfil se ha desgastado, baste dar la vuelta al anillo para usar la segunda garganta. El disco comunica al fondo en contacto con él una velocidad tangencial de giro idéntica a la suya, lo que se traduce en un mayor numero de revoluciones sobre si mismo de este ultimo.

El segmento es la parte mas externa del utillaje de la maquina. Es fija y está formada por varios tramos consecutivos y concéntricos al disco central. Los mismos también presentan una garganta enfrentada a la del anillo anular del disco central y con su mismo perfil. Cada tramo puede ser ligeramente ajustado en su distancia al eje de la maquina, de manera que la distancia entre anillo anular y segmento se vaya reduciendo poco a poco. Así inicialmente, esta distancia es ligeramente superior al diámetro exterior del fondo a la salida del troquel, y en la última zona se corresponde con el diámetro final del mismo terminado de rizar. De esta manera, al pasar el fondo a lo largo de la maquina, su diámetro se va reduciendo al mismo tiempo que se forma el rizo inclinado. Ver dibujo nº 2. El fondo en su movimiento rueda a lo largo del segmento

Figura nº 2: Sección de de una rizadora

La foto nº 3 presenta un ejemplo de rizadora por disco. La pieza redonda azul y blanca se corresponde con la parte central del disco. Las zonas de tonalidad del acero son los utillajes, es decir el anillo anular y el segmento

Figura n 3ª: Rizadora de disco para fondos redondos

Los fondos normalmente llegan a la zona de trabajo de la rizadora tal como salen del troquel de la prensa, es decir con su cubeta hacia arriba, y en esta posición son rizados. Su desplazamiento hasta allí, se realiza por medio de una cinta transportadora magnética o por una caída por gravedad, como ya hemos dicho anteriormente. Puede haber casos especiales donde interese que los mismos entren al revés, por ejemplo los fondos para envases aerosoles, que por su forma de casquete esférico hacen inestable su posición boca arriba. En este caso se pueden invertir a la salida de la prensa colocando una guía volteadora. Los utillajes en esta variante han de presentar el perfil de sus gargantas invertido

Dentro de la maquina, los fondos hacen un recorrido de unos 270º arrastrados por el disco central girando sobre si mismos sucesivas veces a lo largo de su trayectoria. De esta manera se consigue un rizo uniforme en todo su contorno.

Como las tapas han de llegar a la engomadora, – que es la siguiente maquina en su proceso de fabricación -, con la canal del ala hacia arriba – y por tanto con la cubeta hacia abajo – para depositar en ella el compuesto adecuado, en necesario voltearlas a la salida de la rizadora, utilizando para ello el impulso que traen generado por la acción del disco central de la rizadora. El volteo se consigue fácilmente colocando unas guías curvadas –ver figura nº 4 – que la depositan sobre el transportador de entrada ala engomadora.

Figura nº 4: Rizadora con volteo de fondos a la salida

Si la tapa ha sido volteada antes de entrar en la rizadora, – como hemos indicado en el caso de fondos aerosol -, no hace falta un segundo volteo a la salida de la maquina. La rizadora presentada en la foto nº 3 funciona así, la guía de salid azul de la misma no es un volteador.

Las características generales de estas maquinas son:

Diámetro de fondos a rizar que admiten: Entre 50 a 175 mm

Producción hasta: Hasta 300 fondos/minuto

Peso aproximado 350 Kgs.

Potencia consumida: 1 Kw. Aprox. Max

Cuando la prensa trabaja con un troquel doble y por tanto en cada golpe se troquelan dos fondos, la rizadora adecuada es del tipo doble disco. Se diferencia de la más arriba descrita en que todo está duplicado: Dos entradas, dos discos, dos segmentos, etc. Todo ello colocado simétricamente respecto al eje de llegada de fondos. En la foto nº 5 se aprecia una rizadora doble, sin guías de salida de los fondos y sin protecciones.

Figura nº 5: Rizadora doble por disco

Lo más usual es usar este tipo de rizadoras en las instalaciones industriales actuales. Las mismas pueden ser accionadas por una pareja de motores independientes, como la de la foto nº 5, por un solo motor o incluso desde el mismo motor de la prensa.

2º.- POR RULINA

Actualmente en un procedimiento poco usado, limitándose su empleo a tapas de gran diámetro. La maquina que lo realiza frecuentemente también aplica simultáneamente la goma sobre el ala del fondo, aprovechando la rotación del mismo. La foto nº 6 presenta una rizadora de este tipo. Su cadencia de producción en baja.

Figura nº 6: Rizadora por rulina

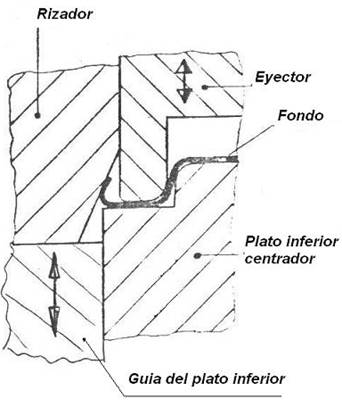

Su forma de trabajar es la siguiente: La tapa, en posición invertida, llega al punto de rizado cayendo a lo largo de una mesa con guías; una vez en él es atrapada entre un plato inferior que se adapta a su cubeta y otro superior más pequeño. El inferior gira motorizado a un cierto número de revoluciones por minuto y arrastra a la tapa, que es presionada sobre dicho plato por el superior, que también gira libremente obligado por la misma. Simultáneamente, un brazo lateral se va aproximando, portando una rulina que presenta una garganta con el perfil adecuado para realizar el rizo. La rulina gira loca en su eje cuando entra en contacto con el borde del ala de la tapa. En función de la mayor o menor aproximación del brazo porta rulina, se obtiene un rizo más o menos marcado. El ciclo demanda que la tapa realice varias vueltas sobre si misma, para realizar el rizo de manera progresiva y completa en todo su contorno.

Como ya hemos dicho, al mismo tiempo, otro brazo puede aplicar por medio de una boquina la junta de goma adecuada, que se distribuirá en el ala aprovechando la rotación rápida de la tapa. Los accionamientos de los brazos pueden ser mecánicos o neumáticos. Estas rizadoras pueden ser alimentadas directamente desde una prensa o por medio de un alimentador, aunque también las tapas pueden ser introducidas a mano. El ajuste de la maquina a un diámetro de fondo diferente es relativamente rápido ya que basta cambian el plato inferior y ajustar la posición de los brazos y guías. Puede hacerse en unos 15 minutos.

Por la forma de trabajar de este tipo de maquinas es posible su empleo en fondos de ala totalmente plana, es decir obtenidos con un troquel de diseño sin rizo iniciado, por lo que son idóneas para pequeñas producciones de tapas de gran diámetro.

Las características generales de estas maquinas son:

Diámetro de fondos a rizar que admiten: Entre 50 a 250 mm

Producción hasta: Hasta 45 fondos/minuto

Peso aproximado 350 Kgs.

Potencia consumida: 0.33 Kw. Aprox. Max

B.- RIZADORA PARA FONDOS RECTANGULARES

Los fondos rectangulares, y también los ovales o de forma no redonda, presentan la dificultad de no poder realizar el rizo por giro de dichos fondos. Por tanto hay que recurrir a otro procedimiento para producirlo. Una forma de hacerlo es por medio de un tipo diferente de rizadoras, que están dotadas de una pareja de discos de igual diámetro – de una magnitud inferior a los usados en la de fondos redondos –, ambos motrices y girando en sentido contrario, siempre en él de llegada de la tapa. Ambos discos presentan en su lateral una garganta con el perfil del rizo a conseguir. Al pasar las tapas entre ambos discos, los dos lados opuestos de las mismas que entran en contacto con ellos son rizados. En foto nº 7 se ve una rizadora de este tipo.

Figura nº 7: Rizadora de doble disco

Con este sistema, dos lados de la tapa rectangular – los dos menores – se quedan sin rizar, lo cual no afecta a su apilabilidad y muy poco al cierre. La forma de alimentar y almacenar las tapas es similar a la comentada más arriba para otras maquinas.

Este mismo tipo de rizadoras se puede usar para fondos redondos, si bien para ello es necesario que los discos giren a velocidades distintas y en sentido inverso lo cual se consigue aumentando el número de revoluciones de uno de los dos ejes y cambiando su sentido de giro. De esta manera, al ser las velocidades tangenciales de los dos discos diferentes y opuestas, el fondo al entrar en contacto con ellos rota sobre si mismo generándose su rizo.

Una variante de este tipo, que lo mejora sustancialmente, es diseñar la maquina con doble pareja consecutiva de discos, lo cual permite realizar el rizo en dos etapas, una primera de aproximación a la forma y dimensiones del rizo, y una segunda de finalización. Los resultados son mejores con esta disposición. Ver foto nº 8

Figura nº 8: Rizadora de doble pareja de discos.

Aunque poco usadas, también hay rizadoras de este tipo con tres y hasta cuatro parejas de discos, lo cual permite hacer el rizo de manera más progresiva y suave.

Las características generales de estos equipos son:

Diámetro de fondos a rizar que admiten: Entre 50 a 200 mm

Producción hasta: Hasta 120 fondos/minuto

Peso aproximado 250 Kgs.

Potencia consumida: 1 Kw. Aprox. Max

C.- OTRAS FORMAS DE RIZAR

Hay otras alternativas para la realización del rizo de las tapas, que se usan sobre todo cuando son de forma no redonda, para así poder rizar toda la periferia de la tapa, y no solo dos lados opuestos como hemos visto en la solución anterior. Entre otras las más empleadas son:

A.- Rizado en prensa. La operación se efectúa sobre una prensa equipada de un utillaje especial. Ver dibujo nº 9. El útil se monta sobre la prensa como si fuere un troquel, este sistema se puede montar sobre cualquier maquina provista de una mesa y un cabezal, y dotada de un movimiento alternativo con cierta fuerza, como puede ser una engomadora por tampón para fondos rectangulares.

Figura nº 9: Rizado por golpe en prensa

Este procedimiento ya fue tratado en el trabajo:

– Rizado de fondos en engomadora

B.- Rizado en cerradora. En los fondos de forma no redonda puede conseguirse un fondo excelente utilizando una cerradora como rizadora. El tipo de cerradora adecuado es el que trabaja con el envase inmóvil, es decir de cabezal de cierre rotativo. Basta usar unas rulinas de cierre con el perfil de rizado adecuado, y suplementar el plato de compresión para que pueda inmovilizar la tapa por abajo. También es necesario utilizar una leva copiadora adecuadamente diseñada para ello.

El sistema funciona muy bien aunque tiene dos inconvenientes fundamentales:

– Baja velocidad de trabajo

– .Dificultad de alimentación de las tapas, ya que al no estar rizadas, si se apilan previamente, se produce encajes entre ellas. Esto se puede solucionar de dos maneras:

o Haciendo un prerizado previo en una rizadora de doble disco que permita su manipulación sin encajes entre sí.

o Alimentando las tapas una a una a la cerradora, por distintos procedimientos como puede ser: manualmente, directamente desde la prensa o engomadora, recurriendo a flotadores magnéticos, etc.

Repetimos que estas dos opciones solo se usan cuando hay necesidad de rizar todo el contorno de la tapa de forma no redonda. Esto puede venir demandado por diferentes motivos como puede ser: conseguir una muy buena calidad de rizo, exigencias del cliente, etc. Son procedimientos caros por su baja velocidad y equipo muy especializado.

0 comentarios