FONCTION

Le nom de machine à boucler est donné à la machine qui effectue le travail de retournement du bord d’un fond, depuis la forme qu’il présente à la sortie de la presse jusqu’à son profil final, semblable à un crochet. Il reçoit également le nom de guindeau, de machine à clouer ou de machine à friser, ce dernier étant dérivé du français, de l’italien ou de l’anglais.

Une analyse de la boucle, de sa fonction et de ses types a déjà été présentée dans le document :

– La boucle sur les couvercles

La machine à friser est toujours accouplée derrière la presse qui coupe les fonds, reliée à celle-ci par une goutte – ou des guides – par gravité ou un convoyeur magnétique incliné, où le fond est lancé par l’impulsion fournie par l’éjecteur de la presse. La photo 1 montre l’arrière d’une presse, suivie d’une machine à boucler à double disque avec sa décharge vers un convoyeur élévateur.

Figure 1 : Montage d’une machine de curling sur une presse

. Les fonds peuvent être envoyés à la sortie de la machine de curling :

1º.- Une rampe qui introduit ces fonds dans un empileur. Dans ce dernier, ils sont ramassés par un canal d’entrée qui les met dans des vis sans fin rotatives, qui permettent de former une pile de fonds frisés contrôlée par des tiges de guidage d’empilage. De là, ils peuvent être stockés ou alimentés par d’autres machines.

2º.- Une rampe qui les dépose sur un convoyeur en élévation qui les amène à l’alimentateur d’une machine à gommer, également sous forme d’applicateur, d’où ils sont acheminés un à un vers le système de barres de transport de cette machine.

Les machines de curling peuvent être entraînées mécaniquement à partir de la presse qu’elles servent, au moyen d’une transmission, ou elles peuvent avoir leur propre moteur indépendant. La puissance consommée est faible, de l’ordre de 1 kw.

TYPES

Le marché présente différentes versions de machines qui peuvent être classées en deux groupes principaux :

– A.- Fers à friser pour les fonds et les dessus arrondis

– B.- Machines à boucler pour les fonds/tables rectangulaires, ovales ou d’autres formes.

Le mode de fonctionnement des deux groupes est très différent, comme nous le verrons.

A.- MACHINES DE CURLING POUR FONDS RONDS

Dans ces machines, l’enroulement du bord du fond est obtenu en tournant le fond sur lui-même à un nombre élevé de tours par minute, à l’intérieur d’un outillage qui agit sur deux points diamétralement opposés. La forme et la conception de l’outillage des machines de curling sont abordées dans un autre document intitulé

– Outillage de la machine de curling

À l’intérieur de ce groupe, on peut à son tour le subdiviser en plusieurs types, liés à divers facteurs tels que Cadence de travail, type de matrice de presse utilisé, coût d’investissement supposé….

Ainsi, nous pouvons parler :

– 1º – Machines à boucler pour les fonds de disques ronds

– 2º – Machines à boucler les fonds ronds par rouleaux

1º.- DE DISC

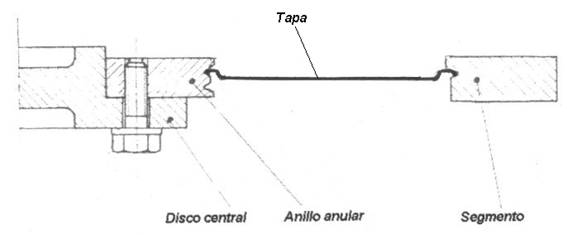

La machine est constituée d’une table inclinée, sur laquelle est monté l’ensemble, sur laquelle les fonds à friser sont transférés vers l’outillage qui permet d’effectuer une opération progressive et sans à-coups. L’inclinaison de ce tableau peut être ajustée de 30º à 60º. Il existe d’autres versions de ce type de machine, dans lesquelles la position de la table et de tout l’outillage est verticale. L’outillage est formé d’un disque et d’un segment externe, également appelé secteur externe ; les fonds circulent entre les deux.

Le disque est de grand diamètre et tourne à une certaine vitesse. Le nombre de rotations par minute de la même sur certaines machines peut être réglé au moyen d’un variateur de vitesse. Il se compose en fait de deux parties. Un central, qui est invariable pour tout profil de terrier, et un anneau annulaire extérieur, monté sur la partie centrale. Cet anneau peut être fabriqué en plusieurs morceaux, et sur son côté il a une rainure avec la forme que prendra l’éponge ; cet anneau change donc lorsque la norme de l’éponge change. La rainure est généralement usinée deux fois dans le sens opposé, de sorte que lorsque son profil est usé, il suffit de tourner l’anneau pour utiliser la deuxième rainure. Le disque communique au fond en contact avec lui une vitesse de rotation tangentielle identique à la sienne, ce qui se traduit par un plus grand nombre de révolutions sur lui-même de celle-ci.

Le segment est la partie la plus extérieure de la machine-outil. Il est fixe et se compose de plusieurs sections consécutives concentriques au disque central. Ils ont également une gorge qui fait face à celle de l’anneau du disque central et qui a le même profil. Chaque segment peut être légèrement ajusté dans sa distance par rapport à l’axe de la machine, de sorte que la distance entre l’anneau annulaire et le segment est progressivement réduite. Au départ, cette distance est légèrement supérieure au diamètre extérieur du fond à la sortie de la matrice, et dans la dernière zone, elle correspond au diamètre final de la matrice après sertissage. Ainsi, lorsque le fond passe le long de la machine, son diamètre se réduit en même temps que se forme la boucle inclinée. Voir le dessin n° 2. Le fond de son mouvement roule le long du segment.

Figure n°2 : Section d’une machine à boucler

La photo n°3 montre un exemple de machine à boucler les disques. La pièce ronde bleue et blanche correspond à la partie centrale du disque. Les zones d’ombrage en acier sont l’outillage, c’est-à-dire la bague annulaire et le segment.

Figure 3 : Machine à friser à disque pour les fonds ronds

Les fonds arrivent normalement dans la zone de travail de la machine à friser lorsqu’ils sortent de la matrice de la presse, c’est-à-dire avec leur plateau tourné vers le haut, et dans cette position, ils sont frisés. Il y est déplacé au moyen d’un tapis roulant magnétique ou par une chute de gravité, comme mentionné ci-dessus. Il peut y avoir des cas particuliers où il peut être intéressant de les placer à l’envers, par exemple les fonds des récipients aérosols qui, en raison de la forme sphérique de leur bouchon, rendent leur position à l’envers instable. Dans ce cas, ils peuvent être inversés à la sortie de la presse en plaçant un guide de retournement. Les outils de cette variante doivent avoir le profil de leurs rainures inversé.

À l’intérieur de la machine, les fonds font une trajectoire d’environ 270º traînée par le disque central tournant sur eux-mêmes successivement le long de leur trajectoire. De cette façon, vous obtenez une boucle uniforme tout autour du contour.

Comme les bouchons doivent atteindre la machine à gommer, qui est la machine suivante dans le processus de fabrication, avec le canal de l’aile vers le haut – et donc avec le plateau vers le bas – pour y déposer le composé approprié, il est nécessaire de les tourner à la sortie de la machine à boucler, en utilisant pour ce faire l’impulsion générée par l’action du disque central de la machine à boucler. Le tournage s’effectue facilement en plaçant des guides courbes – voir figure nº 4 – qui le déposent sur le convoyeur d’entrée de la machine à gommer.

Figure n° 4 : Machine à boucler avec rotation du fond à la sortie

Si le bouchon a été retourné avant d’entrer dans la machine à boucler, – comme nous l’avons indiqué dans le cas des fonds d’aérosols -, il n’est pas nécessaire de le retourner une seconde fois à la sortie de la machine. Le fer à friser présenté sur la photo n°3 fonctionne ainsi, le guide de sortie bleu qui y figure n’est pas un tournevis.

Les caractéristiques générales de ces machines sont les suivantes :

Diamètre des fonds à boucler qui admettent : Entre 50 et 175 mm

Débit jusqu’à : Jusqu’à 300 fonds/minute

Poids approximatif 350 Kgs.

Consommation électrique : 1 Kw. Approx. Max

Lorsque la presse travaille avec une double matrice et que, par conséquent, à chaque course, deux fonds sont découpés, la machine à friser appropriée est du type à double disque. Il diffère de celui décrit ci-dessus en ce que tout est dupliqué : deux entrées, deux disques, deux segments, etc. Tout cela placé symétriquement par rapport à l’axe d’arrivée des fonds. Sur la photo nº 5, vous pouvez voir une double machine de curling, sans guides de sortie des fonds et sans protections.

Figure n°5 : Machine à boucler à double disque

Ce type de machine à boucler est le plus souvent utilisé dans les installations industrielles actuelles. Ils peuvent être entraînés par deux moteurs indépendants, comme celui de la photo n° 5, par un seul moteur ou même par le même moteur de la presse.

2º.- PAR ROULEAU

À l’heure actuelle, cette procédure est rarement utilisée, et son usage est limité aux bouchons de grand diamètre. La machine qui l’effectue fréquemment applique aussi simultanément le caoutchouc sur l’aile du fond, en profitant de la rotation de celui-ci. La photo n°6 montre un fer à friser de ce type. Son taux de production est faible.

Figure n°6 : Machine à boucler par rouleaux

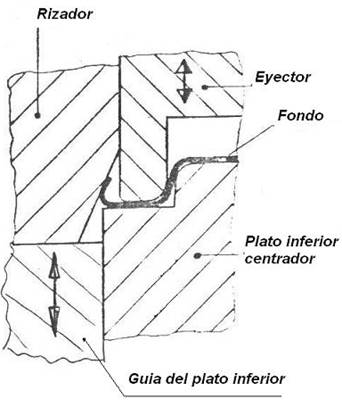

Le fonctionnement est le suivant : Le couvercle, en position inversée, atteint le point de frisage en tombant le long d’une table munie de guides ; une fois là, il est coincé entre une plaque inférieure qui s’adapte à son bol et une plaque supérieure plus petite. La plaque inférieure tourne de manière motorisée à un certain nombre de tours par minute et entraîne le couvercle, qui est pressé sur cette plaque par la plaque supérieure, qui tourne également librement sous la force de celle-ci. Simultanément, un bras latéral s’approche, portant un rouleau dont la gorge a le profil approprié pour faire la boucle. Le rouleau tourne follement sur son axe lorsqu’il entre en contact avec le bord du rebord du couvercle. En fonction de l’approche plus ou moins importante du bras du rouleau, on obtient une courbure plus ou moins marquée. Le cycle exige que la calotte fasse plusieurs tours sur elle-même, afin de réaliser la boucle de manière progressive et complète sur tout son contour.

Comme déjà mentionné, un autre bras peut en même temps appliquer au moyen d’une buse le joint en caoutchouc approprié, qui sera réparti sur la bride en profitant de la rotation rapide du couvercle. Les entraînements des bras peuvent être mécaniques ou pneumatiques. Ces machines à boucler peuvent être alimentées directement à partir d’une presse ou au moyen d’un chargeur, bien que les bouchons puissent également être alimentés à la main. Le réglage de la machine à un diamètre de fond différent est relativement rapide car il suffit de changer la plaque de fond et d’ajuster la position des bras et des guides. Il peut être réalisé en 15 minutes environ.

Grâce à son mode de fonctionnement, ce type de machine peut être utilisé sur des fonds à bride complètement plats, c’est-à-dire obtenus avec une matrice de conception sans boucle, ce qui la rend idéale pour les petites productions de bouchons de grand diamètre.

Les caractéristiques générales de ces machines sont les suivantes :

Diamètre des fonds à boucler qui admettent : Entre 50 et 250 mm

Production jusqu’à : Jusqu’à 45 fonds/minute

Poids approximatif 350 Kgs.

Consommation électrique : 0,33 Kw. Approx. Max

B.- MACHINE À BOUCLER POUR FONDS RECTANGULAIRES

Les fonds rectangulaires, ainsi que les fonds ovales ou non ronds, présentent la difficulté de ne pas pouvoir faire la boucle en tournant ces fonds. Il est donc nécessaire de recourir à une autre procédure pour le produire. L’une des façons d’y parvenir est d’utiliser un autre type de machines à boucler, qui sont équipées d’une paire de disques de même diamètre – d’une taille inférieure à ceux utilisés dans les fonds ronds -, qui entraînent et tournent en sens inverse, toujours dans le sens d’arrivée du couvercle. Les deux disques ont une rainure sur le côté avec le profil de la boucle à réaliser. En passant les couvercles entre les deux disques, les deux côtés opposés des couvercles qui entrent en contact avec les disques sont recourbés. Sur la photo n° 7, vous pouvez voir un fer à friser de ce type.

Figure n° 7 : Machine à boucler à double disque

Avec ce système, deux côtés du couvercle rectangulaire – les deux plus petits – restent non enroulés, ce qui n’a aucun effet sur son empilage et très peu sur la fermeture. La manière d’alimenter et de stocker les couvercles est similaire à celle mentionnée ci-dessus pour les autres machines.

Ce même type de machine à boucler peut être utilisé pour les fonds ronds, bien que les disques doivent tourner à des vitesses différentes et dans le sens opposé, ce qui est obtenu en augmentant le nombre de tours d’un des deux arbres et en changeant le sens de rotation. Ainsi, comme les vitesses tangentielles des deux disques sont différentes et opposées, le fond tourne sur lui-même lorsqu’il entre en contact avec eux, générant sa courbure.

Une variante de ce type, qui l’améliore considérablement, consiste à concevoir la machine avec une double paire de disques consécutifs, ce qui permet de réaliser la boucle en deux étapes, une première d’approximation de la forme et des dimensions de la boucle, et une seconde d’achèvement. Les résultats sont meilleurs avec cet arrangement. Voir photo nº 8

Figure nº 8 : Machine à boucler à double disque.

Bien que rarement utilisés, il existe aussi des fers à friser de ce type avec trois ou même quatre paires de disques, ce qui permet de friser plus progressivement et plus doucement.

Les caractéristiques générales de ces équipements sont les suivantes :

Diamètre des fonds à boucler qui admettent : Entre 50 et 200 mm

Débit jusqu’à : Jusqu’à 120 fonds/minute

Poids approximatif 250 Kgs.

Consommation électrique : 1 Kw. Approx. Max

C.- AUTRES FORMES DE CURLING

Il existe d’autres alternatives pour la réalisation de l’enroulement des couvercles, qui sont utilisées surtout lorsqu’ils ne sont pas ronds, afin de pouvoir enrouler toute la périphérie du couvercle, et non pas seulement deux côtés opposés comme nous l’avons vu dans la solution précédente. Les plus utilisés sont, entre autres, les suivants :

A.- Le curling de la presse. L’opération est réalisée sur une presse équipée d’outils spéciaux. Voir le dessin n° 9. L’outil est monté sur la presse comme s’il s’agissait d’une matrice, ce système peut être monté sur n’importe quelle machine munie d’une table et d’une tête, et équipée d’un mouvement alternatif avec une certaine force, comme par exemple une machine à gommer les fonds rectangulaires.

Figure n°9 : Courbes de la presse

Cette procédure a déjà été abordée dans le document :

– Curling des fonds sur machine à coller

B.- Le curling dans une sertisseuse. Pour les fonds non ronds, un excellent fond peut être obtenu en utilisant une sertisseuse comme sertisseuse. Le type de sertisseuse le plus approprié est celui qui travaille avec le conteneur immobile, c’est-à-dire avec une tête de sertissage rotative. Il suffit d’utiliser des rouleaux de fermeture avec le profil de sertissage approprié, et de compléter la plaque de compression pour qu’elle puisse immobiliser le couvercle par le bas. Il est également nécessaire d’utiliser une caméra de copie conçue à cet effet.

Le système fonctionne très bien, bien qu’il présente deux inconvénients fondamentaux :

– Faible vitesse de travail

– Difficulté à nourrir les couvercles, car ils ne sont pas enroulés, et s’ils sont empilés au préalable, ils se collent entre eux. Il y a deux façons de résoudre ce problème :

o Pré-enroulement dans une machine à double disque de curling qui permet une manipulation sans aucun verrouillage.

o Alimentation des bouchons un par un à la sertisseuse, par différents procédés tels que : manuellement, directement à partir de la presse ou de la machine à gommer, en utilisant des flotteurs magnétiques, etc.

Nous répétons que ces deux options ne sont utilisées que lorsqu’il est nécessaire de courber tout le contour du couvercle dans une forme non ronde. Cela peut être exigé pour différentes raisons telles que : obtenir une très bonne qualité de tissu éponge, les exigences des clients, etc. Ce sont des procédures coûteuses en raison de leur faible vitesse et de leur équipement très spécialisé.

0 Comments