Este é o início de um trabalho sobre o

TEORIA DE ENCERRAMENTO

O trabalho é publicado em quatro partes ou capítulos.

PARTE 1: ÍNDICE

1º.- INTRODUÇÃO

2º.- TERMINOLOGIA

A.- Corpo do recipiente

B.- Parte inferior do recipiente

C.- Terminologia do encerramento em si

D.- Ferramentas de costura

3º.- GERAÇÃO DO ENCERRAMENTO:

– Rulinas

– Compressão,

– 1ª operação,

– 2ª operação,

– Selagem do fechamento

– Parâmetros críticos.

4º.- OPERAÇÃO DE FECHAMENTO:

– Máquinas de fecho:

– Costureiras de latas cilíndricas

– Costureiras de latas irregulares.

– Partes básicas das ferramentas de bloqueio

– Rulinas:

– 1ª operação

– 2ª operação

– Mandrill

– Mandris de compressão

– Ejector

-Closures:

– Fechamento de latas cilíndricas

– Fechamento de latas irregulares.

5º – AVALIAÇÃO DO ENCERRAMENTO:

– Preparação.

– Execução

1ª Fase:

– A .- Inspecção visual

– B.- Medidas externas:

– Medição da profundidade da cuvette.

– Medição do comprimento de fecho

– Medição da queda na articulação

– Medição da espessura do selo Compacidade

2ª Fase: Desmontagem do selo

– Corte do painel central inferior

– Corte de uma secção do fecho

– Desmontar a fechadura

– Preparar o encerramento para projecção

3ª Fase: Medidas internas

– Medição da espessura do corpo e do fundo do metal

– Determinação do espaço livre

– Ganchos de medição

– Penetração e sobreposição de ganchos de corpo

– Verificação de defeitos no selo interno.

4ª Fase: Vazamentos

– Detecção de fugas

6º – ACEITABILIDADE DO FECHAMENTO (Parâmetros Críticos):

– Aperto do fecho.

– Penetração do gancho do corpo.

– Sobreposição.

– Ausência de defeitos visuais.

7º.- VALORES RECOMENDADOS DOS PARÂMETROS DOS FIXADORES

8º.- VARIAÇÕES DIMENSIONAIS DO FECHAMENTO

9º.- DEFEITOS INTERNOS DE UM FIXADOR CAUSADOS POR UM MAU AJUSTE DOS ROLETES E SUAS CAUSAS:

– 1ª operação de encerramento.

– 2ª operação de encerramento:

– Gancho de corpo curto

– Gancho de corpo longo

– Anzol inferior curto

– Anzol inferior longo

– Comprimento excessivo do fecho

– Comprimento insuficiente do fecho

10º.- CLASSIFICAÇÃO DE DEFEITOS NO FECHAMENTO

11º.- CONTROLO E AJUSTE DIMENSIONAL DAS MÁQUINAS DE COSTURA

12º.- AJUSTE POR OBJECTIVOS:

– 1º.- Verificação do estado mecânico da máquina de costura.

– 2º – Verificação de que os mandris e rolos são adequados para o tipo de recipiente a ser fechado.

– 3º – Preparar a máquina para o ajuste da altura fechada.

– 4º .- Ajustar a pressão da placa de compressão.

– 5ºCheque a altura dos rolos em relação ao lábio do fuso.

– 6º- Verificar as pressões de fecho dos cilindros e os ajustes finais.

– 7ª – Ejectores

13º.- ANÁLISE DOS FECHAMENTOS

14º.- PROTOCOLOS DE MANUTENÇÃO DE COSTUREIRAS

15º.- MELHORIAS TÉCNICAS E EVOLUÇÃO DO FECHO (MINI-ENCERRAMENTOS)

– Introdução

– Evolução do encerramento

– Primeira operação

– Segunda operação

– Avaliação do “mini encerramento”.

– Parâmetros críticos no mini-encerramento:

– Aperto do fecho

– Indicadores de Aperto

– Solape

– Penetração do gancho do corpo

– Influência da pestana.

– Mudanças na linha de produção

16º.- PROGRESSO NA USINAGEM DE MÁQUINAS DE COSTURA

17º.- RESUMO DOS DEFEITOS NO FECHAMENTO:

– ORIGEM E EFEITO

– FRACASSOS E SUAS CAUSAS

18º.- SIPSONIS

19º.-EQUIVALÊNCIAS DOS TERMOS DO ENCERRAMENTO: INGLÊS – ESPANHOL

20º.- BIBLIOGRAFIA

TEORIA DO FECHO

1º.- INTRODUÇÃO

Pretendemos com este trabalho apresentar de forma clara e detalhada, tanto aos fabricantes de contentores como aos embaladores, os princípios básicos da teoria do fecho, para que possam conhecer em profundidade as características e

tipos de fechos para latas metálicas

.

A leitura cuidadosa deste trabalho ajudará a controlar a qualidade dos selos, assim como a regular as máquinas seladoras. O principal objetivo é auxiliar os tomadores de decisão e determinar a qualidade do fechamento. Se uma linha de produção continuará a funcionar ou se terá de parar, depende do julgamento dessas pessoas.

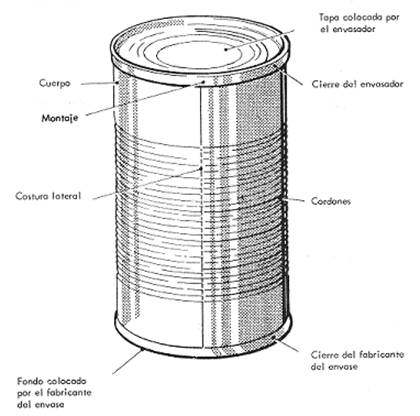

Vamos começar por identificar as diferentes partes que compõem um contentor. A figura nº 1mostra uma lata metálica e os seus diferentes elementos estão escritos na mesma.

Figura 1: Elementos de uma lata de metal

É definido como

“bloqueio” ou “duplo bloqueio”.

o resultado de unir a extremidade do corpo de um recipiente com o seu fundo ou tampa. A vedação é obtida através da curvatura do flange inferior ao redor do flange do corpo, unindo-os para produzir uma junta hermética. Esta junta emprega, portanto, uma técnica de engaste duplo, ou seja, gera uma parede de segurança dupla. O seu objectivo é obter uma junta completamente estanque.

Uma boa vedação é uma condição essencial, necessária mas não suficiente, para evitar a contaminação bacteriológica, corrosão e alteração do produto. Deve ter características mecânicas suficientes para suportar, em condições normais, o processo de enchimento, manuseamento, transporte e armazenamento.

É realizado em equipamentos chamados de máquinas de costura. Estas máquinas vêm numa grande variedade de desenhos e capacidades, desde as mais simples, operadas manualmente, até às mais complexas, automáticas, com altas velocidades de produção.

Neste documento apresentaremos como se gera o fechamento, os elementos que o compõem e as ferramentas que o compõem, assim como os principais problemas que possam surgir durante sua execução. Também analisaremos os diferentes desenhos e tamanhos dos fechamentos, recomendados de acordo com os diâmetros e características dos recipientes utilizados.

Para o leitor não iniciado, sugerimos que comece por ler primeiro a TERMINOLOGIA do fecho, que se segue, para que possa seguir facilmente o léxico utilizado ao longo deste trabalho. O leitor com conhecimento prévio deste assunto pode ignorá-lo e passar para o ponto seguinte.

2º.- TERMINOLOGIA

A seguir definimos os diferentes termos técnicos utilizados na teoria do fechamento. Comecemos por listar as partes do corpo e fundo do contentor que estarão envolvidas na realização do fecho.

A.- Corpo do recipiente

A figura nº 2 mostra os seguintes elementos

– Costura lateral: Costura lateral do corpo do recipiente, normalmente conseguida por soldadura eléctrica, embora também possa ser conseguida por um processo de costura com a adição de um

cimento de vedação termoplástico

.

– Corpo: Parte cilíndrica, rectangular ou irregular que forma as paredes do recipiente.

– Flange: flange que o corpo tem em cada uma das suas extremidades. É constituída por uma parte plana, quase perpendicular à parede do corpo do recipiente e um arco que une esta parte plana ao corpo do recipiente.

– Raio do flange: Raio do arco do flange e que o une ao corpo.

Figura 2: Elementos do corpo da lata que fazem parte do fechamento

B.- Parte inferior do recipiente:

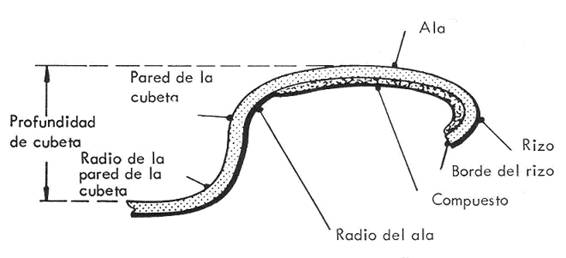

A Figura 3 mostra os componentes inferiores envolvidos no fechamento.

– Flange inferior: Parte exterior do fundo que deforma durante a operação de fechamento e se torna parte do fechamento.

– Borda do cacho: parte final do cacho. Tem sempre aço exposto, o que o torna sensível à ferrugem.

– Composto selante (ou borracha): Substância formulada a partir de borrachas sintéticas, que facilita a vedação hermética do fecho. É aplicado na parte interior da asa inferior.

– Parede da bacia: Parede lateral que delimita a cavidade inferior, que aloja o mandril de fechamento.

– e) Distância do topo da flange (no caso de fundo solto), ou do fecho (após o fecho) até ao painel central do fundo. Deve ser medido no ponto onde termina o raio da calha inferior.

– Raio da parede da tigela: Arco que liga o fundo da parede da tigela ao painel inferior central.

– Raio de flange: O arco que liga a parte superior da parede da calha à flange.

– Curvatura: Curvatura interior da extremidade da asa inferior. Durante o fechamento, ele serve para iniciar a formação do gancho inferior.

Figura nº 3: Componentes do fundo de encerramento

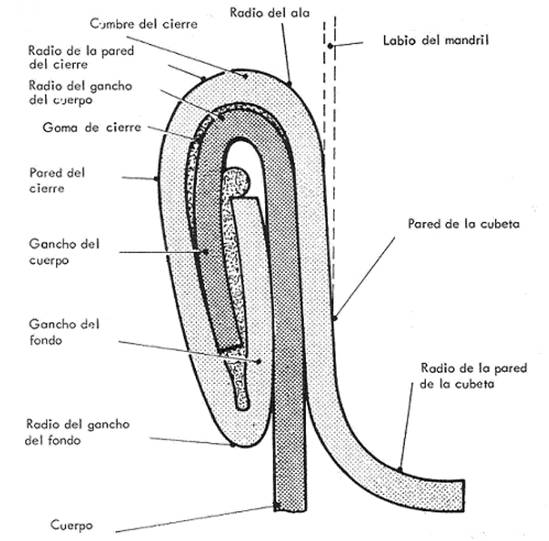

C.- Terminologia do fechamento em si : É mostrada nos desenhos nº 4 e 5. . Os elementos do fechamento que são magnitudes físicas – medidas de comprimento – são mostrados no desenho no. 5, dimensionados por meio de uma letra.

Ajuste do mandril: Determina o grau de adequação do posicionamento e do esforço de penetração do mandril dentro da calha inferior.

Rugas nos ganchos: são ondulações ou dobras formadas verticalmente no gancho inferior. Eles são indesejáveis, porque se tiverem uma certa importância, podem afetar o aperto do selo.

– Aresta: Protrusão afiada localizada na junção entre o topo do fechamento e a parede da calha.

– Aresta aguda: Uma aresta de corte em menor grau, sem aresta viva, mas simplesmente um ângulo recto.

– Flacidez na junta: Deformação do gancho inferior na área da solda lateral.

– Fechamento: É a parte da lata formada pela união das bordas do fundo e do corpo, por meio de ganchos ou dobras que se entrelaçam e formam uma estrutura de alta resistência mecânica. Tem de ser hermético.

– Compacidade: Relação entre as cinco espessuras metálicas do fixador e a espessura real do fixador expressa em %.

– Cume do fecho: Área superior arredondada do fecho. É uma parte da asa inferior já deformada.

– Espaço livre: É a diferença entre a espessura do selo realmente medida e a soma das espessuras das cinco folhas que estão incluídas no selo.

– Espessura do fecho: (h) Dimensão máxima do fecho medida perpendicularmente ao eixo do recipiente. Ele contém as cinco camadas de metal do fecho.

– Falso fecho: Área em que algumas secções dos ganchos do agrafador não são agrafados, embora a aparência seja de um agrafador normal.

Figura 4: Terminologia de fechamento

– Gancho corporal: (d) Porção da flange do corpo que se dobra para baixo durante a formação do fecho.

– Gancho inferior: (g) Parte da flange inferior que se dobra para cima durante o fechamento para engatar com o gancho do corpo.

– Gap: (i) O espaço vazio entre a parte interna da parte superior do fecho e a área superior do gancho do corpo.

– Lacunas: Espaços abertos localizados no final do gancho fono e do corpo que são preenchidos pelo composto durante a operação de fechamento.

– Trilho do mandril: Marcas deixadas pelo mandril em torno da periferia interna do corpo contígua ao raio da parede do frasco, formada pela pressão aplicada pelos cilindros de fechamento durante o processo de fechamento.

– Comprimento do fechamento: (f) Distância entre o cume e a base do fechamento.

– Parâmetros críticos: Valores do selo duplo que devem ser satisfeitos para alcançar a aceitabilidade.

– Parede de fechamento: Parte mais externa do fechamento, formada pela face externa do gancho inferior. Tem a forma do perfil do segundo rolo de operação, ou seja, com uma curva de raio largo.

– Slippage: Formação incompleta do selo, devido a um deslocamento do rolo na segunda operação.

– Penetração do gancho do corpo: (b/c) Relação entre o comprimento do gancho do corpo e o comprimento interno do fixador, expresso como uma percentagem. Indica a quantidade do gancho do corpo que foi conduzido para o composto ou articulação inferior.

– Pico na montagem: Projeção angular localizada na base do fixador, na área da costura lateral

– Pressão do gancho inferior (ou aperto): Altura das corrugações presentes no gancho inferior, medida em % da altura do gancho.

– Raio da parede de fechamento: Curva que liga a parte superior do fechamento à parede do fechamento.

– Raio do gancho do corpo: Curva de curvatura na formação do gancho do corpo.

– Raio do gancho inferior: Curva de afundamento na formação do gancho inferior.

– Vedação primária: A vedação produzida quando o gancho do corpo é conduzido para dentro da borracha ou da junta composta alojada no gancho inferior.

– Vedação secundária: A vedação criada pela sobreposição e esmagamento do gancho do corpo e do gancho inferior dentro do fecho.

– Sobreposição: (a) A quantidade de sobreposição gerada no fechamento entre o gancho do corpo e o gancho inferior.

Como já dissemos acima, os elementos do fechamento que são magnitudes físicas – medidas de comprimento – são mostrados no desenho nº 5, que aparece abaixo, delimitado por meio de uma letra.

Figura nº 5: Dimensões das partes mensuráveis de um fixador.

– Junção ou montagem: Parte do fixador coincide com a costura lateral do corpo.

D.- Ferramentas de costura:

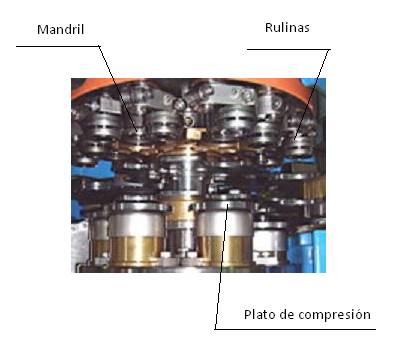

As partes da costureira que estão directamente ligadas à costureira são as ferramentas de costura. Estas peças mudam em função do tamanho do recipiente e do tipo de fecho que queremos fazer. Na foto nº 6 você pode ver algumas delas. Nós os definimos e suas principais configurações:

– Altura de ajuste de fechamento: A distância entre a face inferior do mandril de fechamento e a face superior da placa de compressão. Esta distância é medida quando o topo do came da primeira operação é acionado.

– Carga de base da placa de compressão: Força aplicada à base da lata, através da placa de compressão, durante a formação do fechamento.

– Máquina de fechamento: Máquina que realiza a operação de fechamento entre o fundo e o corpo. Também tem outros nomes, como sertidora.

– Ejector: Parte da costura localizada no centro do mandril, que empurra o recipiente fechado para o extrair, uma vez terminada a segunda operação. Tem regulação de altura e força

– Lábio mandril: Borda do mandril em contato com a parede da cubeta.

– Mandril: Parte da ferramenta da costura que muda com o diâmetro do recipiente. Ele se aloja no canal inferior durante a formação do selo. Funciona como uma bigorna contra a qual o fecho é formado.

Figura nº 6: Ferramentas das cabeças das costureiras

– Perfil do rolo: É o contorno necessário da parte ativa do rolo para conseguir a conformação correta do metal, que é necessária para cumprir com as especificações do corpo e dos ganchos inferiores.

– Placa de compressão: Parte da ferramenta de costura que muda com o diâmetro do recipiente. A lata senta-se sobre ela durante a formação do fechamento. Está equipado com movimento para cima e para baixo e actua carregado por mola. Também é chamado de “prato base”.

– Rulina : É a parte da costureira que realiza a operação de deformação do metal, para configurar os ganchos do corpo e do fundo e a ligação entre eles. Existem dois tipos, a primeira operação, que forma os ganchos e os une, e a segunda operação, que os esmaga juntos. Também é conhecido por outros nomes, tais como: carrinhos, rodas de bloqueio, rodas de bloqueio, rolos de bloqueio…

3º.- GERAÇÃO DO FECHAMENTO

Outra forma de definir “fechamento” é: “a vedação hermética feita entre o corpo da lata e o seu fundo”. Trata-se de um processo de deformação do metal, que consiste basicamente em duas operações, embora em casos de difíceis fechamentos irregulares de contentores, três operações possam ser necessárias. Para obter a estanqueidade, é necessário utilizar uma borracha – ou composto -, que é depositada na parte interna da flange inferior e, após a operação de fechamento, é colocada no interior da vedação.

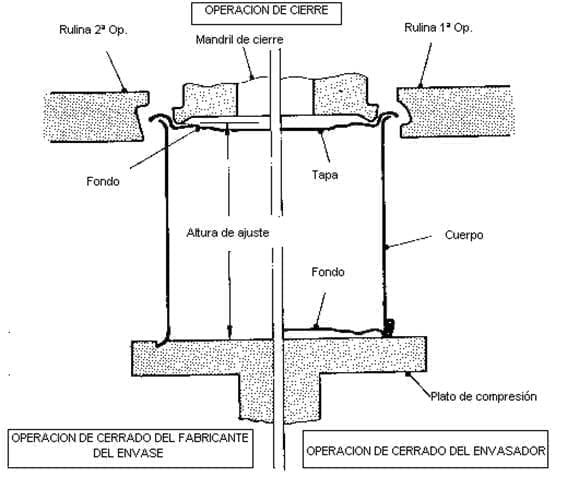

O fechamento é realizado conforme esquematizado na figura 7, e é basicamente dividido em 3 etapas sucessivas:

- localização ou posicionamento da base em posição sobre o corpo e do corpo do recipiente na placa de compressão

- primeira operação de fechamento

- segunda operação de fechamento

Figura nº 7: Diagrama esquemático da operação de fechamento

Rulinas:

O fechamento é realizado pela ação de dois rolos ou cilindros de fechamento, que também são chamados por nomes diferentes dependendo da área geográfica (carrinhos de mão, rodas, rodas, cilindros…). O trabalho deles é dividido em uma primeira operação, seguida de uma segunda.

Eles têm uma garganta, ou área de trabalho, formada com silhuetas de forma especial, chamadas “perfis de fechamento”. Este perfil é de forma variável dependendo se é uma primeira ou segunda operação, dependendo das características ou especificações do flange ou do painel de fechamento inferior da lata, e da espessura do material a ser vedado. Como regra geral, quanto maior o tamanho do flange inferior e quanto mais grosso o material, maior e mais profundo o perfil do rolo, ou seja, é uma função do formato do recipiente e do calibre do metal utilizado nos seus componentes. Isto significa que o mesmo tipo de perfil pode ser usado, mas suas dimensões aumentam ou diminuem dependendo do tamanho do recipiente e das espessuras do metal.

Entre a primeira e a segunda operação de bloqueio de rolos, a principal diferença está no seu perfil e missão, uma vez que o principal objectivo do primeiro carrinho de operação é enrolar a flange inferior à volta do gancho da carroçaria, enquanto forma a carroçaria. O objetivo do segundo carrinho de operação é apertar e engomar o selo já iniciado, a fim de torná-lo hermético. Vamos ver mais de perto estes três passos de encerramento.

Compressão:

O recipiente a ser fechado – corpo e fundo – é colocado em uma placa ajustável, que pode ser movimentada verticalmente, de modo que o recipiente seja mantido entre esta placa e o mandril de fechamento.

A compressão é realizada por meio de uma mola, e sua principal missão é evitar o movimento relativo do recipiente em relação ao mandril de fechamento, permitindo a transformação progressiva do flange do corpo e do flange inferior durante o fechamento.

Primeira operação:

Como já indicamos, durante a primeira operação de fechamento, o flange inferior é suavemente rolado sobre o flange do corpo da lata, ao mesmo tempo em que este último é dobrado, formando ganchos muito soltos, deixando espaço entre suas paredes. O início e o fim desta etapa é representado em duas sequências no desenho nº 8.

Figura nº 8: Início e fim de uma primeira operação de fechamento

Como se pode ver facilmente, o correto desempenho desta primeira operação é decisivo para a obtenção de uma boa vedação, devendo ser tomado um cuidado especial no seu ajuste.

Uma secção transversal da primeira operação deve mostrar uma boa sobreposição dos ganchos ou dobras do corpo e do fundo, e também a ausência de distorções na formação da articulação. A profundidade da cuvette aumenta ligeiramente e gradualmente durante a primeira e segunda operações.

Alguns detalhes da formação do fechamento durante a primeira operação de corpos e fundos de forma irregular serão dados posteriormente; no entanto, os princípios de aceitabilidade são os mesmos tanto para latas cilíndricas como para latas de forma irregular.

Segunda operação:

Após a primeira operação de costura, um segundo rolo formador é utilizado para comprimir as cinco camadas de metal (duas no corpo da lata e três no fundo) para formar uma costura hermética. A operação de apertar e engomar o fundo e os ganchos do corpo juntos é realizada progressivamente. A figura nº 9 também mostra o início e o fim desta etapa. Esta operação confere ao fecho resistência mecânica e estanqueidade suficientes para suportar as várias fases do processo de fabrico e distribuição de embalagens em condições normais de utilização.

Figura nº 9: Início e fim de uma segunda operação de fechamento

Vedação do fecho:

Duas zonas de vedação podem ser identificadas no fechamento. A vedação é produzida, em primeiro lugar, por prender a borda do corpo da lata, ou seja, o gancho do corpo, contra a junta de borracha ou compósito, o material de raspagem que se encontra dentro da dobra formada na flange inferior, ou no gancho inferior. A vedação secundária é criada pela sobreposição e esmagamento do gancho do corpo e do gancho inferior, no interior do fecho.

O volume, o tipo e o peso da borracha de vedação muda notavelmente com o diâmetro dos recipientes, variando a sua composição de acordo com o produto a ser contido no recipiente. A falta de compatibilidade entre o vedante e o conteúdo do recipiente pode levar à contaminação do produto e da borracha, prejudicando significativamente as características do fecho.

A aplicação deste composto selante

A aplicação deste composto selante é realizada por meio de

A aplicação deste composto selante, que pode ser realizada por diferentes técnicas: tampão, chuveiro ou bocal. A sua regulação no momento da aplicação deve ser feita com extremo cuidado para evitar problemas de vazamento no recipiente. O propósito do composto é ocupar o espaço livre e as lacunas existentes dentro do recinto.

O selo assim obtido deve ter uma resistência mecânica adequada e uma estanquidade suficiente em condições normais de utilização.

Parâmetros críticos do fecho:

Os principais aspectos ou fatores na formação do selo, que produzem uma junta sem vazamentos, são chamados de parâmetros críticos de aceitabilidade e são os seguintes

– Aperto do selo: Mostra o grau de aperto. Assegura que o selo duplo esteja sob pressão suficiente.

– Penetração do gancho do corpo: Reflete o recesso do gancho do corpo dentro da altura da rede do fecho. Mede a formação do selo primário.

– Sobreposição: A sobreposição dos dois ganchos (corpo e fundo). Mede a formação do selo secundário.

Voltaremos mais tarde a estes conceitos em maior profundidade.

4º.- OPERAÇÃO DE FECHAMENTO

A.- FECHADORES

A operação de fechamento dos recipientes de alimentos enlatados ou qualquer outro produto, é realizada no

seladoras de latas para latas ou recipientes

. Em princípio, eles podem ser classificados em dois grupos principais: costureiras de latas cilíndricas e costureiras de latas irregulares.

Costureiras de latas cilíndricas

A maioria das latas são cilíndricas. Com esta forma, é mais fácil obter maiores velocidades de enchimento e fecho. As máquinas de costura que trabalham com recipientes cilíndricos estão divididas em dois tipos:

-1º.- Aqueles em que o recipiente gira durante a operação de fechamento. Eles podem ter uma ou várias cabeças e permitem altas velocidades de fechamento. Nessas máquinas, o recipiente e sua tampa, que são alimentados separadamente à máquina, são colocados entre o mandril e a placa de compressão, o ejetor mantém a tampa no lugar enquanto a placa sobe até que o recipiente esteja na posição de fechamento, pressionado contra o mandril. Nesse momento, a placa de compressão, o recipiente e o mandril começam a girar juntos, produzindo a primeira operação de fechamento pela ação dos cilindros correspondentes, que se aproximam carregados em seus braços e acionados por um came; depois, por um procedimento análogo, realiza-se a segunda operação, a mesma placa e termina a operação de fechamento.

São utilizadas para o fabrico de latas e também no enchimento de certos produtos. Para estabelecer a velocidade de fechamento de uma máquina, fatores como: diâmetro do recipiente, produto a ser embalado e possibilidades de derramamento do produto devem ser levados em conta.

– 2º – Aqueles que mantêm a lata sem rodar durante o processo de costura. Neste tipo de máquina de costura, a lata permanece imóvel, enquanto a cabeça de costura da máquina gira em torno da lata. Nesta cabeça estão alojados os braços de suporte de rolos.

Existem também variantes deste tipo de máquinas seladoras a vácuo que trabalham sob vácuo para produtos específicos como carne, produtos lácteos, etc. Existem várias maneiras de se conseguir um vácuo no processo de enchimento e fechamento de um recipiente:

– Vácuo mecânico, através de uma bomba de vácuo, mantendo o recipiente numa câmara hermeticamente fechada durante a selagem.

– Vácuo de vapor de água, expulsa o ar injectando um jacto de vapor no espaço da cabeça do recipiente cheio. Quando o vapor se condensa, é produzido um vácuo.

– Vácuo por enchimento a quente, conseguido enchendo o recipiente até a parte superior do produto quente e portanto dilatado, quando esfria e reduz o seu volume gera uma câmara de vácuo no interior.

Dependendo do produto a ser embalado, escolhe-se um ou outro tipo de costureira, portanto o primeiro caso é utilizado para produtos dietéticos e o último para produtos de carne. O uso do vácuo reduz sempre a velocidade do ciclo.

Costureiras de latas irregulares

O termo irregular abrange todos os tipos de latas que não são cilíndricas. Estas costureiras são concebidas para costurar latas oblongas, ovais, rectangulares, quadradas ou em forma de pêra; normalmente operam a baixas velocidades e têm um design complexo. Algumas dessas máquinas de costura são projetadas para operar sob vácuo, o que complica ainda mais o funcionamento mecânico do equipamento.

O princípio de funcionamento é o seguinte: as latas cheias de produto chegam à máquina, manualmente ou mecanicamente, até à plataforma de costura, normalmente designada por “placa de compressão”, antes de o fundo ser posicionado na lata. O recipiente e a base são, portanto, posicionados da mesma forma que com um selador de recipiente redondo.

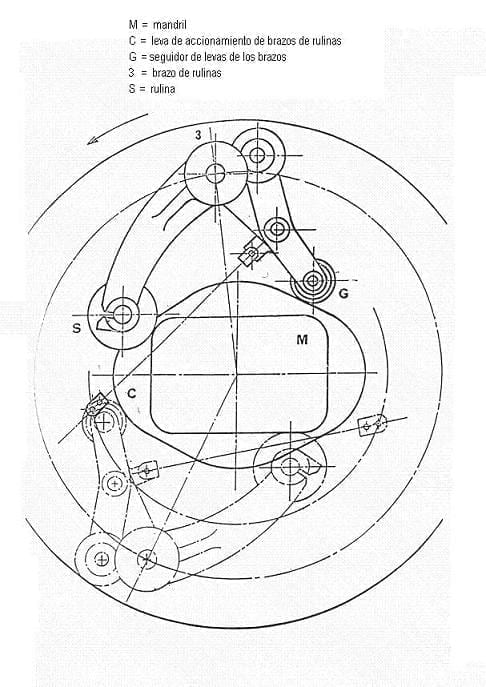

Nestas máquinas, os rolos da primeira operação, que normalmente são um par, são colocados diametralmente um ao outro. Eles giram ao redor do mandril e do recipiente, que estão parados, exercendo uma certa pressão sobre este último, que é regulada pela ação de um came. Ver desenho nº 10.

Figura nº 10: Vista plana de uma cabeça de fecho para recipientes rectangulares

Então, de forma semelhante, os segundos rolos de operação entram em acção. Uma vez terminado o fechamento e separados os braços da segunda operação, o ejetor atua, separando o recipiente do mandril, acompanhando a placa de compressão no seu movimento de descida.

Algumas costureiras de latas irregulares a vácuo, alimentadas manualmente, levantam a lata em duas etapas. Isto significa que uma vez colocada a lata na placa, o movimento mecânico da máquina levanta a lata até um ponto abaixo do rolo de costura. Nesta posição, o vácuo é criado na câmara de fechamento. Este vácuo desencadeia o segundo movimento de elevação, que levanta a lata para permitir o início da operação de costura. As costureiras de alta velocidade operam normalmente com uma estação de pré-vácuo antes da costura.

Alguns tipos de starwheels rotativos permitem aumentar a velocidade, mas raramente excedem 100 latas/minuto. Quando não é possível manter uma separação entre o corpo e o seu fundo antes do início da operação de costura, durante o tempo em que o vácuo é feito, então é necessário utilizar fundos especialmente concebidos, que proporcionam uma passagem para que o ar possa escapar do interior da lata. Isto é conseguido fazendo entalhes na flange inferior, que descansam na flange do corpo, elevando ligeiramente o nível da asa, deixando assim um espaço livre para a saída do ar interior. Sem esta separação, o flange do corpo da lata quebraria sobre a borracha do flange inferior, criando uma vedação que impediria a obtenção de vácuo dentro da lata. Este tipo especial de fundo é frequentemente referido como um fundo “covinha”. Voltaremos à complexidade de fechar recipientes irregulares mais tarde.

Partes básicas da ferramenta de bloqueio

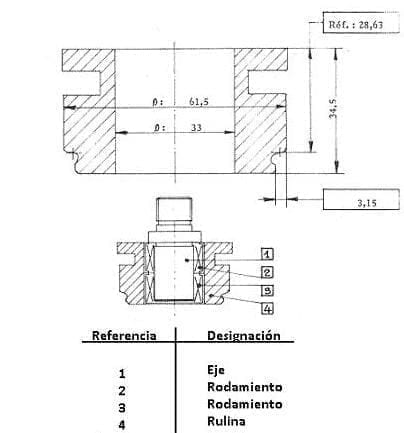

Rulines: São rolos de aço no caso de fabricantes de contentores ou aço inoxidável especial para enlatadores, com um grau de dureza muito elevado. Eles são montados em um eixo ou em rolamentos. Ver figura nº 11

Figura nº 11: Fechamento da Rulina

O rolo aqui mostrado é do tipo de guia dupla, e a montagem do seu eixo com os rolamentos correspondentes pode ser vista. As dimensões indicadas no desenho referem-se às dimensões adequadas para um tipo específico de costureira – FMC. 521 -. As dimensões contidas num rectângulo são básicas para um ajuste correcto, pois marcam as distâncias desde o ponto de referência na garganta do camião até ao calcanhar (3,15 mm), e até à sua superfície de orientação (28,63 mm).

As áreas de trabalho destes rolos são configuradas com silhuetas de formato especial, chamadas de “perfis de fechamento”. O braço onde são inseridos, realiza um movimento de aproximação e separação em relação ao mandril de forma automática. Este movimento é controlado por uma came.

Sua missão durante o encerramento, e suas ações durante o encerramento já foram descritas acima. A forma e as dimensões dos perfis dos rolos têm uma influência decisiva sobre a estanqueidade do selo. As ranhuras dos rolos devem ter um excelente acabamento superficial. Quanto melhor for o acabamento superficial, melhores serão os resultados.

Rulina de primeira operação: O seu perfil é sempre profundo e estreito, sendo a curvatura da borda inferior mais pronunciada que a superior. Ver figura nº 8. O perfil funciona como uma geratriz para formar os ganchos do corpo e do fundo. O seu objectivo é enrolar o metal do flange inferior com o do flange do corpo, sendo o último inserido no primeiro. Ver figura nº 8. O parafuso resultante tem uma forma exterior arredondada e tem uma altura inferior à do parafuso acabado.

Segunda Operação Rulina: O seu perfil é mais raso e superior ao da primeira operação, apresentando uma curvatura mais acentuada na sua borda superior. Ver figura nº 9. Como já explicado, realizar a operação de acabamento pressionando o fixador, formado na primeira operação, contra o mandril, para que os ganchos fiquem lisos e retos. Ver figura nº 9.

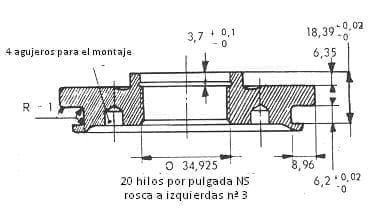

Mandril: É uma placa montada sobre um eixo, com um flange ou lábio que se encaixa no fundo a ser fechado, e cujas características dependem do fabricante do recipiente. Ver figura nº 12. Suas dimensões também influenciam a forma e configuração do fechamento, pois atua como base de apoio para a ação dos cilindros.

O mandril mostrado na seção da figura 12 é um exemplo típico de mandril de recipiente redondo, para ser usado com rolos do tipo guiado. Possui uma rosca central de passo fino e canhoto para garantir que não se solte quando rodada no sentido horário. Está equipado com quatro orifícios na sua face inferior, para uma chave especial para montagem e desmontagem. Do mesmo lado, há um recesso para o perfil inferior.

Figura nº 12: Exemplo de um mandril de fundo redondo

O lábio é ligeiramente cônico para facilitar a ejecção do recipiente fechado e para melhor se adaptar à forma inicial do frasco. No passado, a superfície dos lábios era sulcada para evitar que o fundo escorregasse durante o fechamento, mas essa prática foi eliminada porque causava danos ao verniz de proteção na parte externa do fundo, o que posteriormente levava à oxidação na área. Sua parte central é oca, o que serve para salvar os anéis de expansão e os passos do perfil do painel inferior.

O labelo do mandril é definido por quatro dimensões básicas que são mostradas na figura nº. 13

Figura N°13: Perfil do lábio de um mandril

Estes são

– Altura do lábio S1. O valor de S1 está ligado à profundidade da célula (A) do fundo. SEFEL propõe a seguinte fórmula para a sua determinação:

ou S1 = A + 0,13 para todos os fundos redondos de diâmetro igual ou superior a 60 mm.

ou S1 = A + 10 para diâmetros inferiores a 60 mm.

– Ângulo de inclinação dos lábios: O seu valor normal é de 4º. Montante admitido pela SEFEL

– Raio da base do lábio P1 . O seu valor normal é de 1 mm. Montante admitido pela SEFEL.

– Diâmetro no ponto de referência N2: O diâmetro N2 é obtido a partir do diâmetro do bloco de punção inferior (B1), ou seja, a partir da parte que define o diâmetro do canal inferior. SEFEL recomenda a seguinte fórmula :

N2 = B1 + 0,12

Placa de compressão:

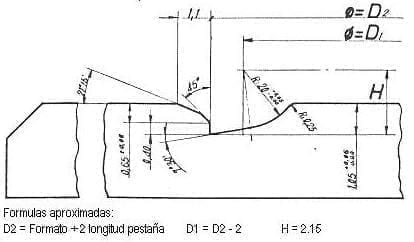

Como mencionado anteriormente, serve como suporte para o recipiente, centrando-o e transmitindo a pressão da mola sobre o mandril. A sua forma depende da forma da extremidade do recipiente. No caso das costureiras para produção de latas, tem um perfil copiando o da flange do corpo do recipiente; para as costureiras de enchimento, tem canais na sua superfície, que coincidem com o fechamento da sua base, para fixar a lata na posição correta. Ver figura nº 14. Apresenta o perfil de uma placa de costura para a fabricação de recipientes, e dá as fórmulas aproximadas para a determinação das suas medidas, dependendo do formato a ser fechado.

Figura nº 14: Perfil da placa de compressão para a costureira dos fabricantes de contentores

É montado sobre um eixo. Em repouso está a uma distância maior do mandril do que o recipiente com o fundo posicionado no momento do fechamento. A pressão é regulada atuando sobre esta placa, voltaremos a isto mais tarde quando discutirmos o ajuste de uma costureira.

A centralização do mandril também tem influência durante o fechamento. Deve estar perfeitamente centrado em relação ao eixo e o mais paralelo possível com o mandril.

Ejector:

Todas as máquinas de fechamento automático estão equipadas com mecanismos de ejeção, que ao mesmo tempo ajudam a manter a posição correta do fundo do recipiente antes de chegar à posição de fechamento. Além disso, o ejector separa o recipiente fechado do mandril, uma vez que o fecho tenha sido feito.

Este ejector é um eixo de mola com uma pequena placa na sua extremidade, que está alojado num orifício feito no centro do mandril. Está equipado com um movimento alternativo (ascendente-descendente) que actua no centro da base. Ver figura nº 15

Figura No. 15: Cabeça de fecho para cúpulas e fundos de aerossol com ejector

A cabeça mostrada na figura nº 15 é a de uma costura de cabeça horizontal para o fechamento de cúpulas e fundos de latas de aerossóis. A parte superior do desenho mostra a secção da cabeça da cúpula, neste caso o extractor é mais curto para deixar espaço para a maior altura da cúpula. O fundo do desenho mostra o caso dos fundos, que têm uma forma côncava.

Nas máquinas de costura equipadas com injeção de vapor para obter vácuo, é necessária uma completa sincronização dos movimentos da placa de compressão e do ejetor. À medida que a velocidade aumenta, o ajuste do ejector torna-se mais crítico, e deve ser mais preciso quanto mais rápido se trabalha.

B.- FECHAMENTO

Vedação de latas cilíndricas

As actuais máquinas de coser para recipientes cilíndricos, tanto estacionários como rotativos, produzem tampas uniformes de alta qualidade com poucos problemas em termos de formação de metal. No entanto, as alterações que foram introduzidas na espessura do material do fundo, com reduções significativas na espessura, forçaram um redesenho do flange inferior para manter uma alta qualidade da vedação. Voltaremos a isto mais tarde.

O uso muito frequente de embalagens recheadas em diferentes sectores, como o do peixe e da carne, reduziu significativamente o risco de falta de qualidade no fecho, o que se reflectiria em alterações devido a fugas. Ao utilizar latas de três peças com costuras laterais soldadas eletricamente, há sempre uma área de menor qualidade na sobreposição dos ganchos do fundo e do corpo, coincidindo com a região da costura lateral, devido a um aumento na espessura do gancho do corpo causado pela solda. Este efeito é acentuado a um ponto que pode ser perigoso no caso de recipientes com uma costura lateral cravada – ou cravada – com o uso de cimento termoplástico como material de vedação. Naturalmente, as limitações no uso deste tipo de embalagem para produtos não processados reduzem substancialmente o risco de vazamento. Em qualquer caso, os padrões de aceitação do fechamento aplicados devem assegurar que a integridade adequada seja mantida naquela área de alto risco da costura.

Se compararmos a qualidade do fechamento agora obtida, com a utilização generalizada de recipientes de três peças soldadas eletricamente ou de repuxo profundo, com os anteriormente obtidos com recipientes de pressão soldados com solda de chumbo de estanho, os resultados melhoraram significativamente, pois o fechamento permanece uniforme em todo o perímetro, sem apresentar áreas de alto risco, embora haja sempre um ponto de qualidade inferior na área da costura soldada eletricamente, como já indicamos.

Veias de lata irregulares

Existem vários mercados que utilizam latas com formas irregulares, tais como: carne, peixe e óleos comestíveis. No entanto, a necessidade de conseguir costuras de alta qualidade é mais difícil quando se utilizam estas latas com corpos e fundos irregulares em comparação com os resultados obtidos com latas cilíndricas.

Isto será melhor compreendido se nos lembrarmos novamente como estas latas são seladas. Uma vez depositado o fundo sobre o corpo do recipiente, todo o conjunto é colocado sobre a placa de compressão. Isto levanta-o e aloja a calha inferior na placa do mandril de fecho. Os braços que carregam os rolos de fechamento iniciam seu movimento de entrada – lembre-se que normalmente há um par de rolos diametralmente oposto para cada operação – e entram em contato com a flange inferior. Uma vez feito este contato, a operação de deformação do metal começa. Os rolos da primeira operação movem-se progressivamente para dentro à medida que a lata é virada. A operação deformadora cria uma onda metálica na frente do perfil do rolo pela ação do rolo. Em latas cilíndricas esta onda é distribuída uniformemente durante o ciclo da primeira operação de costura. Em latas irregulares esta operação de formação funciona da mesma forma, com a excepção de que à medida que o rolo da primeira operação contorna a lata, a onda de material que corre em frente da lata quando chega a cada canto é depositada sobre ela. Esta falta de controle do metal nos cantos resulta frequentemente em dobras e rugas no gancho inferior da primeira operação de fechamento.

Quando o ciclo da segunda operação de vedação começa, novamente normalmente por meio de dois braços de rolos, a junta é comprimida para produzir uma vedação estanque com a ajuda da junta de borracha, sendo a junta mantida sob pressão suficiente para produzir uma vedação sem fugas. Logicamente, quanto menor o raio do canto da lata irregular, maior o risco de formação de rugas fortes e de falsificação do selo. Vários métodos são utilizados para reduzir o risco de vincos e rugas nos cantos. O desenho de fundo tem um papel crucial na resolução destes problemas.

Se o material do flange inferior for reduzido em cada canto, a onda metálica que é depositada neste ponto durante a primeira operação de fechamento será reduzida em tamanho. Isto produz um gancho inferior mais uniforme nos lados rectos e nos cantos. Obviamente, é necessário definir alguns parâmetros críticos mínimos, e a partir deles calcular a redução da largura do flange, a fim de equilibrar o material que será depositado em cada canto durante o fechamento. Para mais informações, recomendamos a leitura do trabalho:

– Fechos retangulares de contentores

Os fabricantes de máquinas, em conjunto com metalógrafos, estudaram o desenho das operações de costura para controlar adequadamente o material nos cantos das latas irregulares. A redução do material da asa nos raios é feita progressivamente, começando antes do final da secção recta da asa. As bobinas da primeira operação também costumam começar o seu movimento curvo gradualmente, um pouco antes do fim do lado direito, e antes de alcançar o raio da lata. Isto permite um melhor controlo da formação do gancho nos raios.

Outra forma de melhorar o fechamento é que a primeira operação do mesmo, é feita em duas voltas à volta da lata em vez de uma e uma fração, como ocorre nos recipientes redondos. Isto permite que o metal da asa seja moldado de forma mais suave e progressiva, reduzindo assim o risco de vincos e rugas.

– Ao clicar aqui você pode acessar a 2ª parte deste trabalho.

Voltar para Fechamento Duplo de Latas Mundiais

0 Comments