– Ao clicar aqui você pode acessar a 1ª parte deste trabalho.

– Ao clicar aqui você pode acessar a 2ª parte deste trabalho.

3ª entrega TEORIA DE FECHAMENTO

6º – ACEITABILIDADE DO FECHAMENTO (Parâmetros Críticos)

A integridade da costura dupla é de importância crucial, e os níveis mínimos de aceitabilidade são essencialmente os mesmos tanto para as latas irregulares como para as cilíndricas.

A propósito, há dois aspectos da construção do fechamento, que produzem um selo hermético. A área de vedação primária é aquela originada pela borda do gancho do corpo embutido no interior do composto, alojado no interior do gancho inferior. A vedação secundária é a área de sobreposição de metal entre o corpo e os ganchos inferiores no interior da costura de união.

Os parâmetros críticos de aceitabilidade do fechamento são:

1º – Aperto do selo (2ª pressão de operação):

O efeito que a pressão da 2ª operação tem sobre o selo é também referido como aperto do selo. A vedação deve ser tão apertada que a borracha, inicialmente contida no flange inferior, e que durante a vedação preenche os espaços vazios na vedação, é comprimida entre os ganchos, estando o gancho do corpo embutido nela.

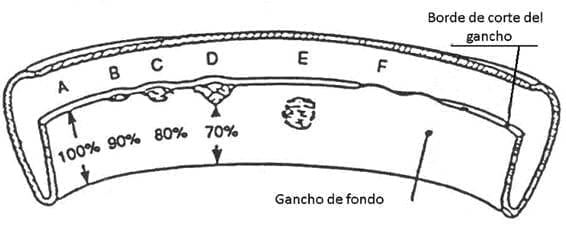

Devido à natureza da operação de fechamento, a formação de rugas no interior do gancho inferior é inevitável durante a primeira operação, mas elas desaparecem quase completamente durante a segunda operação. Os restantes podem ser vistos a olho nu e dão uma indicação do grau de aperto do fecho. A presença de rugas pronunciadas pode causar leves vazamentos, embora se forem leves não afetem praticamente a estanqueidade do selo. Portanto, um julgamento grosseiro do aperto do selo pode ser feito observando as rugas residuais que resultam ou podem resultar na segunda operação. Ver figura nº 42.

Figura nº 42: Avaliação das rugas como % da altura do gancho inferior

O comprimento do gancho inferior livre de rugas é um indicador da estanqueidade do selo. Este grau de aperto é indicado como o comprimento do gancho inferior sem rugas, expresso como uma percentagem do comprimento total do gancho inferior. Este indicador não pode ser medido, deve ser estimado visualmente e como é uma avaliação subjectiva, é necessária uma certa quantidade de experiência para o avaliar correctamente.

Quando não há rugas no gancho, o aperto é de 100% e quando a ruga ocupa toda a altura do gancho é de 0%. Este grau de aperto é um parâmetro crítico da qualidade do fecho. Seu valor mínimo deve ser de 75%, referindo-se sempre ao pior ponto do gancho inferior, com especial atenção aos dois lados da área da junta de vedação lateral. Para recipientes não redondos, é aceitável um valor mínimo de 60% do grau de estanqueidade. As rugas devem ser suaves sob a forma de ondulações.

A proporção de rugas será menor quanto maior for o diâmetro do recipiente. Isto é palpavelmente evidente nos recipientes rectangulares, onde não existem rugas nos lados rectos, mas a sua presença é muito acentuada nas curvas dos cantos, que são de pequeno raio. Dentro do mesmo formato, a maior ou menor intensidade das rugas depende da pressão do segundo rolo de operação. As pequenas rugas são preenchidas pela junta de borracha, que é uma das suas principais aplicações.

Há uma clara tendência para diminuir a espessura do fundo para imperativos inevitáveis de redução de custos, a capacidade de alcançar a ausência de rugas torna-se muito mais difícil e, portanto, complica a tarefa de determinar corretamente a avaliação da estanqueidade do fechamento. Voltaremos a este aspecto mais tarde.

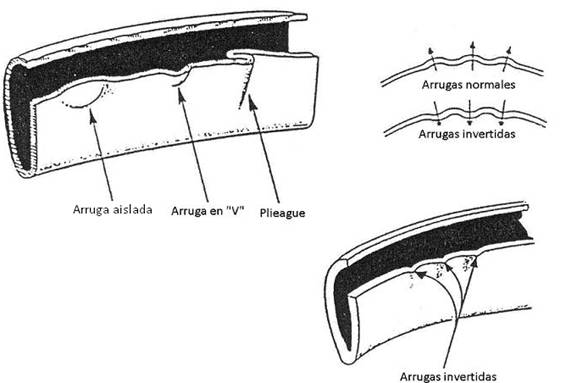

Existem outros tipos de ondulações ou deformações no gancho inferior, que não devem ser confundidas com aquelas relacionadas com o grau de compactação. Algumas delas são mostradas nas figuras 43 e 44.

Assim, no desenho nº 43, as letras A, B, C e D mostram as ondulações típicas do selo a um grau aceitável. A protuberância E é causada por um acúmulo excessivo de borracha naquele ponto, o que não é desejável. O ponto F tem uma pequena crista na extremidade de corte do gancho inferior, causada pela pressão excessiva da segunda operação, que pode levar a uma laminação do selo, um defeito perigoso.

Figura nº 43: Diferentes tipos de rugas no gancho inferior

Para além destes, existem outros tipos de rugas que são indesejáveis e devem ser evitadas, uma vez que são um sintoma de uma anomalia, tais como as mostradas na figura 44.

Figura nº 44: Dobras e rugas indesejáveis

Grande ruga isolada: mostra que o material não foi apanhado de forma uniforme.

Rugas em “V”: Apresenta uma inversão de onda. As rugas normais são ligeiramente côncavas, enquanto as rugas em “V” invertidas são convexas e, portanto, em relevo na superfície do gancho inferior.

Vinco: Este é um passo na face do gancho inferior, com risco de micro-vazamento.

Espaço livre:

Além de verificar o aperto do agrafo, avaliando as ondulações ou rugas do gancho inferior, há outra forma de o fazer, que é medir a espessura do agrafo e compará-lo com a soma das cinco espessuras de metal que o agrafo engloba. Ele nos dará uma idéia do espaço livre, que deve ser preenchido com borracha em condições normais, mas pode estar vazio se for muito grande.

Espaço livre = E – ( 2 Gc + 3 Gf)

Onde E é a espessura real do selo, Gf é a espessura do metal do fundo e Gc é a espessura do metal do corpo.

A “compacidade” é um índice, que também é usado para expressar o grau de contato das camadas de folha-de-flandres que formam o fechamento. Está, portanto, intimamente relacionado com o espaço livre. É expressa por:

Compacidade = C = ( 2 Gc + 3 Gf) x 100

Outra forma de expressar o espaço livre seria:

Espaço livre = (100 – C) x E

Um selo apertado terá baixa folga e alta compactação. Por conseguinte, o encerramento pode ser classificado da seguinte forma:

– Muito bom………………………. C > 85% C 85% C 85% C 85% C 85% C 85% C 85

– Bem ……………………………. 75% < C < 85%

– Dangerous…………………………. C < 75%.

Esta medida de compacidade é válida apenas para recipientes redondos, e não para o tipo utilizado em bebidas carbonatadas ou cerveja, onde a pressão interna é elevada e requer valores de compacidade mais elevados. No caso de recipientes rectangulares e ovais, que têm um peso composto um pouco mais elevado, é permitido um valor mínimo de compactação de 60%.

Outro critério válido que também pode ser usado é que o limite deste valor de folga para fechamentos redondos e irregulares de recipientes é de 0,19 mm (0,0075″).

Portanto, outra forma de expressar este conceito é:

Espessura real do selo < (2 Gc + 3 Gf) + 0,19

2º – Penetração do gancho do corpo

O comprimento do gancho do corpo em relação ao comprimento interno do fixador deve ser suficiente para garantir que está bem afundado na borracha do fixador. Isto assegura que o primeiro selo é bem fixado. Este valor é indicado pela percentagem de penetração do gancho do corpo, e mede a relação entre o comprimento interno do gancho e o comprimento interno do fixador, expresso como uma percentagem. (Ver figura nº 45)

Figura 45: Parâmetros críticos de fecho

Há duas maneiras de determinar isso:

1ª.- Partindo de um fecho “raspado” e medindo os ganchos por meio de um gancho ou micrómetro.

Neste caso, como não podemos medir os comprimentos internos do gancho do corpo e do fecho, teremos de aplicar a seguinte fórmula:

% Penetração do gancho do corpo = ( LGc – 1.1 Gc ) x 100

Lc – 1.1 (2Gf + Gc)

Onde:

– LGc = Comprimento do gancho do corpo

– LGf = Comprimento do gancho inferior

– Gc = Espessura do metal do corpo

– Gf = Espessura do fundo metálico

– Lc = Duração do fecho

A experiência tem mostrado que para garantir um selo hermético, é necessária uma penetração de pelo menos 70% para recipientes de conservas e 80% para recipientes de cerveja e bebidas carbonatadas.

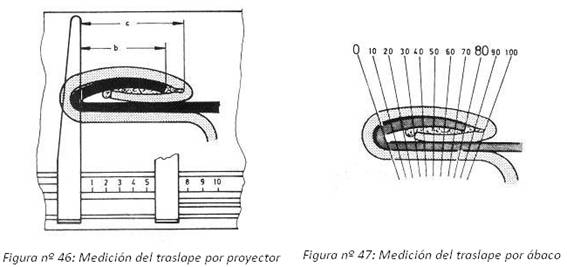

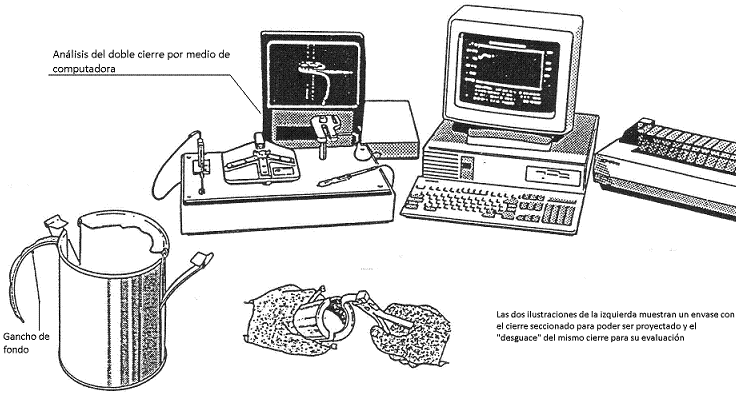

2ª.- A partir de um fecho seccionado. Neste caso, a penetração do gancho do corpo pode ser medida directamente no projector de fixação, determinando através das réguas móveis as medidas c e b, como mostra a figura 46.

A penetração do gancho do corpo seria determinada pela fórmula

Penetração do gancho do corpo = a = b b x 100

Também pode ser medido directamente no ecrã do projector usando um ábaco, como mostrado na Figura 47. Para isso, abrir o máximo possível as réguas móveis e posicionar o ábaco de modo que seja visível na tela e posicioná-lo de modo que as linhas de referência do ábaco apareçam paralelas ao gancho do corpo. Ajustar a posição do ábaco para que o zero esteja localizado dentro do raio do gancho do corpo. A leitura da penetração em percentagem, será o valor que marca a linha que coincide com a extremidade do gancho do corpo.

3º – Sobreposição (ou sobreposição)

O corpo e os ganchos inferiores devem sobrepor-se o suficiente para garantir que o composto de vedação esteja sob compressão entre eles na espessura de vedação correcta. Ver figura nº 45

A sobreposição dos ganchos deve ser a maior possível, dentro do que se pode supor em relação à ausência de rugas. A sobreposição varia de acordo com a especificação do tipo de fixador utilizado, mas em cada caso é estabelecido um padrão mínimo a ser alcançado.

Pode ser medida directamente no projector de fecho ou através da fórmula

Sobreposição = LGc + LGf + 1.1 Gf – Lc

Se a fórmula for aplicada, a sobreposição calculada será menos precisa do que a obtida pela medição directa de um corte no projector, mas pode ser considerada suficientemente precisa para avaliar o fecho.

A dimensão mínima aceitável de sobreposição para um fixador convencional, quer seja feita pela secção de corte ou por cálculo, pode ser avaliada em 1,1 mm para pacotes de duas e três peças num fixador convencional, embora este valor seja uma função do tipo de fixador utilizado.

4º.- Ausência de defeitos visuais

Finalmente, um bom selo deve estar livre de defeitos visíveis, ou seja, não é desejável que não haja distorção local no mesmo. É difícil fazer uma lista completa de possíveis defeitos, mas entre outros podem ser mencionados os seguintes:

– Inclinação excessiva

– Corta o zíper.

– Quebra da pestana.

– Falso cadeado.

– A patinar.

– Marcas na parede da cuvette.

– Danos no revestimento.

– Verniz danificado por codificação mecânica no painel inferior

– Etc.

Tais defeitos são facilmente aparentes e têm o potencial de prejudicar a integridade do selo duplo. Alguns destes defeitos já foram discutidos acima.

Em resumo, os parâmetros críticos de aceitabilidade do fechamento requerem atenção preferencial. Exemplos típicos de dimensões destes parâmetros para corpos e fundos de folha-de-flandres são: 1,1 mm de sobreposição efectiva, uma penetração mínima de 70% do gancho do corpo e um grau mínimo de compactação de 75%. No entanto, com o alumínio como material, o grau de compactação seria de pelo menos 90 %.

Um exame visual externo do fechamento deve ser realizado regularmente, com latas de cada estação de costura sendo testadas uma vez a cada 15 minutos. Para avaliar a qualidade global do fecho das latas, todo o fecho deve ser aberto “despojando” o fecho em cada estação de costura e registando as suas dimensões. A frequência da avaliação seria teoricamente de hora a hora, no entanto, o número de funcionários da fábrica pode limitar essa frequência de verificação.

O controle estatístico do processo proporciona um grau estável de confiança na manutenção sob controle do duplo selo, com base na análise das tendências resultantes. Assumindo que o fabricante dos componentes cumpre as especificações do corpo e do fundo, é improvável que a aceitabilidade do fechamento diminua rapidamente. É mais comum observar a tendência durante um período de dias, já que aspectos como ferramental ou ajuste da costura têm um grande efeito sobre a qualidade do selo. É normal que as análises de tendências relatem falhas nas dimensões de fechamento progressivamente, antes que os parâmetros críticos de aceitabilidade sejam ultrapassados.

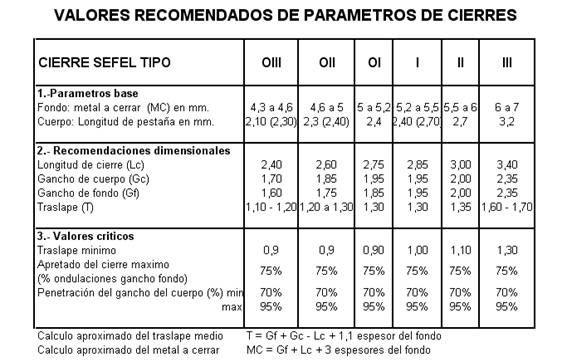

7º – VALORES RECOMENDADOS DOS PARÂMETROS DOS FIXADORES

Já demos algumas orientações gerais para os valores críticos, mas estas não são válidas para todos os contentores. Dependendo da sua forma, estes valores podem ser mais ou menos exigentes. Já discutimos o caso dos contentores não redondos.

Mas o que mais influencia as quantidades destes valores é o tipo de fechamento escolhido. Este tipo depende das dimensões do recipiente e, sobretudo, da espessura e dureza do metal utilizado no fundo e no corpo. Mais tarde, quando discutirmos a evolução dos fixadores, estudaremos mais detalhadamente como as características do metal influenciam os parâmetros básicos (quantidade de metal a ser fixado e flangeado). Os valores críticos dos elementos de fixação são definidos com base nestas dimensões.

Parâmetros base:

a.- O metal a ser fechado é definido como a área do fundo que é incorporada ao fechamento do recipiente, ou seja, a sua flange. Seu valor aproximado é determinado pela fórmula indicada na parte inferior da tabela de resumo a seguir.

b.- O outro parâmetro básico, ou ponto de partida para o fixador, é o comprimento do flange, que já definimos na terminologia do fixador.

SEFEL classifica os fixadores em seis tipos ou tamanhos diferentes, os três primeiros dos quais se enquadram no que poderíamos chamar de “mini fixadores” e os três restantes de fixadores convencionais. Existe um sétimo tipo para grandes fechamentos que não está incluído na tabela de resumo.

A tabela reflete:

1º.- Tipos de encerramentos SEFEL

2º – Seus parâmetros iniciais ou básicos

3º – As magnitudes recomendadas dos parâmetros fundamentais do próprio fechamento.

4º – Os valores dos parâmetros críticos dos selos

5º – As fórmulas empíricas para a determinação aproximada do:

o Sobreposição de fechamentos

o Metal para fechar a partir do fundo

8º.- VARIAÇÕES DIMENSIONAIS DO FECHAMENTO

Pequenas variações no fechamento são inevitáveis. Estas variações devem-se principalmente aos seguintes factores:

a.- A espessura do metal utilizado depende do tipo e tamanho do recipiente. Além das tolerâncias normais de fabricação da folha-de-flandres ou TFS, pode haver variação na ductilidade e na temperabilidade do metal.

b.- O tipo de costureira utilizada, pois cada máquina tem características diferentes, tais como número de rotações do mandril, diâmetro do rolo, velocidade de fechamento, etc.

c.- Características da superfície da folha-de-flandres ou TFS. A presença de diferentes tipos de verniz ou litografia afecta o comportamento do metal durante a formação do selo.

d.- Temperatura em que o selo é feito.

A fim de minimizar os efeitos que estes fatores têm sobre as dimensões de vedação, é imperativa uma rigorosa disciplina no ajuste e ajuste da máquina de costura, assim como no seu funcionamento.

9º.- DEFEITOS INTERNOS DE UM FIXADOR CAUSADOS POR UM MAU AJUSTE DOS ROLETES E SUAS CAUSAS.

Vamos partir das seguintes hipóteses:

1º – Assumimos que tanto os fundos como os corpos – ou contentores – fornecidos à costureira estão correctos.

2º – As ferramentas instaladas na máquina são adequadas e em perfeito estado.

Portanto, os defeitos que podem aparecer durante a operação de fechamento só podem ser atribuídos a um mau ajuste do equipamento.

Se as ferramentas e componentes a serem fechados apresentarem problemas, o leque de causas possíveis abre-se amplamente. Portanto, quando ocorre um defeito, a primeira coisa que temos que verificar é se os fundos, recipientes e ferramentas estão OK, e assim descartar esses fatores e focar exclusivamente no trabalho do ajuste.

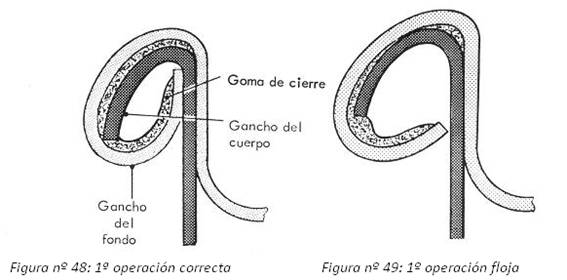

1º.- PRIMEIRA OPERAÇÃO DE FECHAMENTO

Após a primeira operação de fechamento, o aspecto ideal da seção é semelhante ao mostrado na figura 48.

R.- Se houve uma formação insuficiente do corpo e dos ganchos inferiores, isto é, se o rolo está muito solto, como mostra a figura nº 49, isto pode causar os seguintes defeitos:

1.- Gancho inferior curto.

2.- Comprimento excessivo do fechamento.

3.- Formação de dobras no gancho inferior.

4.- Gancho de corpo grande

5.- Pequena Solape

6.- Picos na base do fixador

Os defeitos 2 e 6 são facilmente visíveis sem desmontar o selo e já foram tratados anteriormente. Os defeitos 1, 3, 4 e 5 requerem que o fechamento seja aberto para análise.

B.- Se for aplicada pressão excessiva na primeira operação, como mostrado na figura 50, isto pode causar os seguintes defeitos no selo:

1.- Gancho de corpo curto.

2.- Gancho de fundo excessivamente longo.

3.- Comprimento insuficiente do fixador.

4.- Aperto insuficiente da parte inferior do sistema de travamento.

Com exceção do defeito 3, o selo deve ser desmontado para detecção.

2º.- SEGUNDA OPERAÇÃO DE FECHAMENTO

A análise dos resultados obtidos após a aplicação da 2ª operação a um fixador não pode ser simplificada tanto como no caso da 1ª operação (polia solta ou apertada), uma vez que pode ocorrer uma série de efeitos adversos, cujas origens podem ser diversas. Por este motivo, faremos a análise ao contrário, partindo do resultado para definir as possíveis causas.

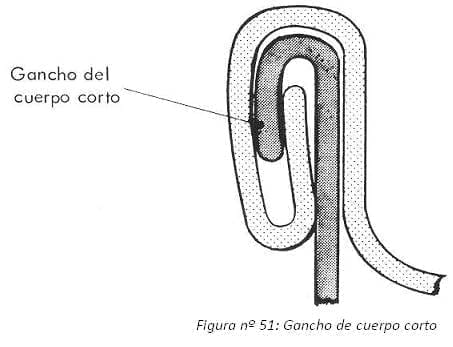

A.- Gancho de corpo curto

Se a secção de bloqueio tiver um corpo de gancho demasiado curto, como mostra a figura nº 51,

as causas deste defeito podem estar dentro:

1.- Insuficiente pressão na placa de compressão.

2.- As primeiras roldanas de operação estão muito apertadas.

3.- Rulinas de segunda operação não muito apertadas.

4.- Altura incorreta de ajuste fechado, ou seja, o mandril é muito alto em relação à placa de compressão.

B.- Gancho de corpo longo

Se, por outro lado, a secção do agrafo tem um corpo de gancho demasiado comprido, como mostra a figura 52, as causas neste caso podem ser as seguintes:

1.- Demasiada pressão sobre a placa de compressão.

2.- Ajuste incorreto da altura fechada.

3.- Rulinas de 1ª operação não muito apertadas.

4.- Rulinas da 2ª operação demasiado apertadas.

C.- Gancho inferior curto

A seção do fechamento neste caso é apresentada como na figura nº 53. As suas causas prováveis são:

1.- Rulinas de primeira operação muito pouco apertadas.

2.- Demasiada pressão sobre a placa de compressão.

3.- Placa de compressão muito alta.

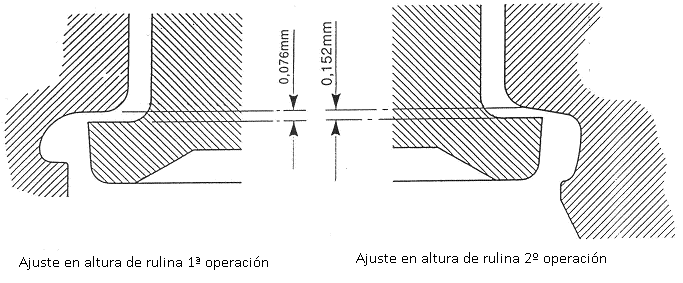

4.- Rulina de primeira operação alta no que diz respeito ao mandril.

5.- Rulina de segunda operação alta no que diz respeito ao mandril.

Figura No. 53: Gancho inferior curto

D.- Gancho de fundo longo

Ver figura nº 54. Possíveis causas:

1.- As primeiras roldanas de operação são muito apertadas.

Figura nº 54: Anzol inferior longo

E.- Comprimento excessivo do fixador

Ver figura nº 55. Causas mais prováveis:

1.- Rulinas de 1ª operação muito pouco apertadas.

2.- Rulinas da 2ª operação demasiado apertadas.

3.- Rulina de primeira operação baixa em relação ao mandril.

4.- Rulina de segunda operação baixa no que diz respeito ao mandril.

Figura nº 55: Comprimento excessivo de fechamento

F.- Comprimento insuficiente do fixador

Ver figura nº 56. Causas mais prováveis:

1.- Rulinas de 1ª operação demasiado apertadas

2.- Rulinas de 2ª operação muito pouco apertadas.

3.- Rulina de primeira operação alta no que diz respeito ao mandril.

Figura nº 56: Comprimento insuficiente de fechamento

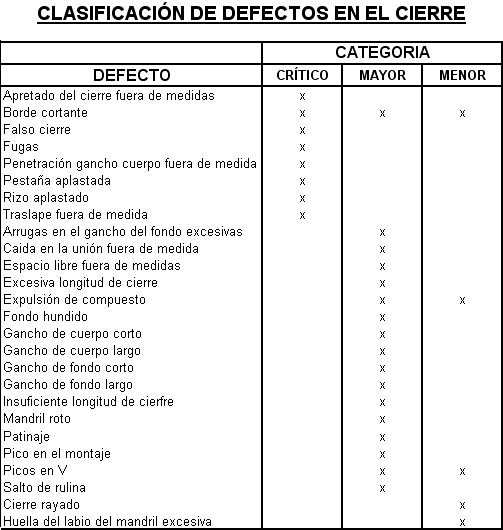

10º.- CLASSIFICAÇÃO DE DEFEITOS NO FECHAMENTO

Os defeitos no fechamento não são todos de igual importância. De acordo com a divisão clássica de “crítico”, “maior” e “menor”, há aqueles que devem ser sempre incluídos em apenas uma das categorias, porque têm persistentemente o mesmo tipo de incidência, mas há também aqueles que, dependendo da magnitude em que ocorrem, podem ser incluídos em duas ou mesmo em todas as três categorias.

Tendo em conta os diferentes tipos de defeitos que temos visto até agora, em termos gerais pode ser feita a seguinte classificação:

11º.- CONTROLO E AJUSTE DIMENSIONAL DAS MÁQUINAS DE COSTURA

A qualidade do selo é um verdadeiro reflexo da capacidade do costureiro de funcionar corretamente.

É fácil de entender, particularmente com latas irregulares, que se, por exemplo, os rolos de costura não seguirem precisamente o mandril de costura, o grau de ajuste dos rolos não alcançará resultados perfeitos. Da mesma forma, se o mandril inferior não for o adequado, ou se os perfis dos rolos de bloqueio não tiverem a forma ideal para o controlar e formar, não se obterá um bom resultado nas dimensões.

O bom projeto da costureira permite que a máquina produza uma qualidade de vedação consistente, com tempo mínimo de parada para reparar falhas mecânicas ou fazer ajustes.

É essencial que a primeira operação seja verificada com frequência, registando a altura e largura da operação. Isto fornece as informações necessárias para determinar quando mudar o rolo. Nas últimas décadas foram feitas melhorias significativas nas ferramentas de travamento, introduzindo materiais resistentes à corrosão com superfícies que, devido à sua dureza, têm uma vida útil mais longa, sem necessidade de substituição. Estas melhorias estão em certa medida ligadas à introdução de materiais de embalagem mais finos e duros ou mesmo novos, como o TFS.

Certamente, a mudança da folha-de-flandres para o aço sem estanho (TFS) causa uma redução dramática na meia-vida do rolo que entra em contacto com o revestimento de óxido crómico no fundo, em comparação com os fundos da folha-de-flandres muito mais macios. A mudança para o TFS, no entanto, melhora a relação custo-eficácia; no entanto, o custo da ferramenta é uma parte significativa da economia associada com a introdução do TFS.

Se as máquinas de costura estiverem em bom estado de manutenção, e as ferramentas de costura (mandris e rolos) estiverem em bom estado, a análise da costureira só fornecerá informações que confirmarão que o processo está sob controle. Para garantir que as costureiras não estejam sujeitas a um ajuste contínuo, foi introduzido universalmente na indústria de conservas e metalurgia um processo chamado “ajuste de objectivos”, que garante que a costura seja feita correctamente.

12º.- AJUSTE POR OBJECTIVOS

Cada máquina de costura deve ser ajustada e regulada de acordo com as suas especificações particulares, dependendo do tipo de fundo/tampa e corpos com os quais vai trabalhar, bitolas metálicas e diâmetros ou formatos dos recipientes. Em geral, o seguinte procedimento deve ser seguido.

1º – Verificação do estado mecânico da costureira.

Para iniciar um processo de definição de metas, é necessário primeiro estabelecer o estado mecânico da costureira. Por uma questão de simplicidade, descreveremos a configuração de uma costura multiuso para latas cilíndricas, do tipo lata rotativa.

O primeiro passo a tomar é determinar o alinhamento entre o eixo do mandril e o conjunto do mandril de compressão ou da placa elevadora. Para isso, um desses conjuntos de placas de compressão deve ser removido do seu mancal de apoio. Este alinhamento pode agora ser medido e registado com precisão através da colocação de um indicador de mostrador magneticamente suportado no eixo do fuso. Ao levantar e baixar o eixo da placa de compressão, veremos a variação da agulha. Em teoria, a leitura deve ser inferior a 0,005″ (0,16 mm), no entanto, só é imperativo fazer um ajuste se for acima de 0,012″ (0,30 mm). Cada máquina tem o seu próprio sistema de ajuste, que pode variar desde o uso de chaves adequadas até sistemas mais complexos. Por vezes é uma tarefa difícil, mas para alcançar um alinhamento do selo de boa qualidade é essencial.

Uma vez estabelecido o alinhamento, a folga vertical e lateral dos rolamentos do eixo do fuso deve ser medida e deve ser inferior a 0,002″ (0,05 mm). A folga vertical excessiva, por exemplo 0,005″ (0,13 mm), necessitará de um exame mais aprofundado e, se necessário, de substituição. Os rolamentos e eixos dos rolos de travamento devem então ser examinados quanto à folga lateral e vertical. Em nenhuma circunstância devem ser aceites valores superiores a 0,002″ (0,05 mm) em jogo lateral e 0,005″ (0,13 mm) em jogo vertical.

Finalmente é passado para as placas de compressão. Para garantir uma boa qualidade do fechamento, tanto a perda de paralelismo e alinhamento com o mandril como a folga excessiva com a flange, no caso de fechamento de um recipiente vazio, e com a bandeja de tampa já no lugar, no caso de fechamento de um recipiente cheio, deve ser corrigida.

Uma vez estabelecido o bom estado dos pontos-chave da costura, que determinam a qualidade da costura, você pode iniciar o exercício de definição de metas.

2º – Verificação de que os mandris e rolos são adequados para o tipo de recipiente a ser fechado.

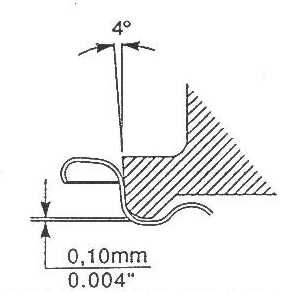

O primeiro objectivo é verificar o assento entre o mandril e o fundo. É inútil ajustar a costureira com precisão se o fundo encaixar muito frouxo ou muito apertado no mandril. No caso de tampas que não sejam do tipo de abertura fácil, deve ser necessário um esforço positivo para acomodar o fundo do mandril. Ver figura 57. O grau de interferência entre o mandril e o fundo deve ser de 0,10 mm. Esse valor é muito difícil de medir, mas em princípio, com o mandril no fundo, deve haver uma folga de 0,10 mm entre a extremidade do raio labial do mandril e a profundidade da calha do fundo. Assim, quando o mandril é empurrado firmemente no fundo, e descansa na base do frasco, ele irá superar uma interferência deste valor (0,10 mm). O desenho do lábio do mandril é um ponto crítico para cuidar da operação de vedação.

Figura nº 57: Assento do mandril no fundo

Os perfis dos rolos são uma função do tipo de fechamento a ser utilizado, que por sua vez está ligado às dimensões do flange inferior, do flange do corpo e das espessuras metálicas utilizadas. Estão também ligados à forma redonda ou irregular da embalagem.

3º – Preparar a máquina para o ajuste da altura fechada.

Assumindo que o mandril para o ajuste inferior está correcto, a “Altura de Ajuste Fechado” (Hc) deve então ser ajustada. Esta é a distância entre a face superior da placa de compressão e a face inferior do mandril de travamento.

Para realizar esta tarefa adequadamente, será necessário ter as especificações do fornecedor de contentores e fundos disponíveis.

O ajuste correto da altura de fechamento na costureira é importante por duas razões:

– O correto dimensionamento do gancho do corpo no trinco depende da altura correta do ajuste do trinco.

– Nas instalações de enchimento, a posição adequada do flange do corpo em relação às peças de alteração do fluxo de vapor deve ser alcançada e mantida.

A fórmula para calcular esta dimensão é

– Altura da lata sem selo (M) menos a altura do lábio do mandril (A) mais uma constante tomando um valor de 0,043″ (1,09 mm)”.

Hc = M – A +1.09

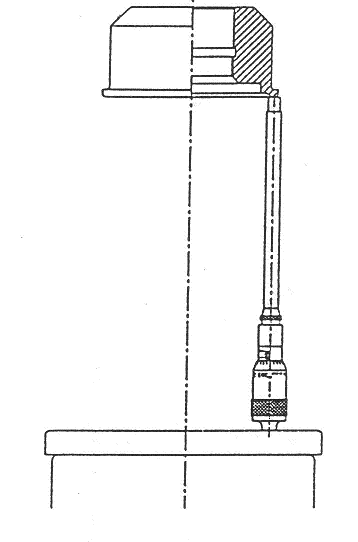

O valor de 0,043″ (1,09 mm) representa a elevação da placa de compressão durante o ciclo de atuação da primeira operação de fechamento, que é de 0,022″ (0,56 mm), mais a redução na altura da embalagem durante este ciclo, que é de 0,021″ (0,53 mm). A “altura de ajuste fechada” deve ser medida durante a primeira operação. Ver figura nº 58. O medidor de altura deve ser ajustado quando o seguidor de came da primeira operação de fechamento coincide com o pico ou o ponto máximo do came.

Figura nº 58: Ajuste da distância entre o mandril e a placa de compressão.

4º – Ajuste a pressão da placa de compressão.

O próximo passo é ajustar a força da placa de compressão, ou seja, a pressão da mola da placa. É um factor que tem uma grande influência na formação de um selo correcto. Durante o ciclo de selagem, e até a sua formação, a altura do corpo da lata é reduzida para se conseguir a formação correcta do gancho do corpo e do fundo. Para isso, é necessário exercer uma pressão constante e controlada sobre o corpo da lata.

A carga da placa de compressão está relacionada com a espessura do material do corpo da lata, ou seja, quanto mais grosso for o material do corpo da lata, maior deve ser a pressão. Também está ligado ao tamanho da lata. Para uma espessura de corpo típica de 0,18 mm pode ser ajustado a um valor de 200 libras, com uma deflexão de 0,022″ (0,56 mm). Ver Figura 59.

Figura nº 59: Ajuste da placa de compressão

Um dinamômetro especial é necessário para ajustar a placa de compressão a esta carga pré-definida. A maioria dos fabricantes de máquinas de costura oferecem este equipamento em seus catálogos, e fornecem informações sobre os valores apropriados desta pressão, dependendo do recipiente a ser selado.

Se durante a análise final do fechamento, for necessário aumentar ou diminuir o comprimento do gancho do corpo para atingir os objetivos desejados, isto deve ser feito aumentando ou diminuindo a carga e nunca alterando a altura do ajuste do fechamento.

No artigo “Estabilidade da pressão da placa de compressão sobre uma costureira ” esta tarefa é desenvolvida com mais detalhe.

5ºVerifique as distâncias dos rolos em relação ao rebordo do fuso.

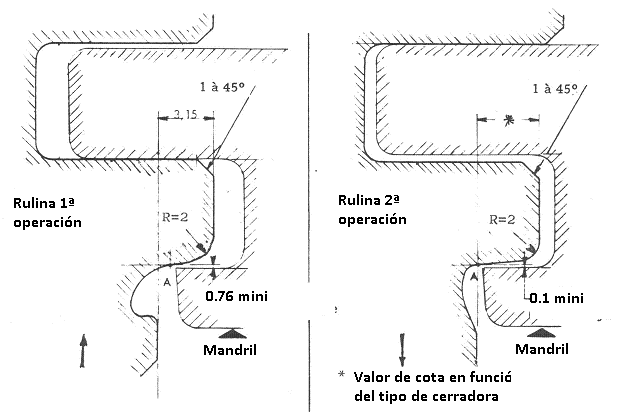

Rulina da 1ª operação:

Ao ajustar os rolos da primeira operação, é importante evitar o contato direto e descontrolado entre o perfil do cilindro e o lábio do mandril, pois esse perfil pode ser danificado pela borda do lábio do mandril. Para posicionar o cilindro adequadamente, este ajuste deve ser feito quando a parte superior do came que controla o movimento do braço destes cilindros estiver atuando, ou seja, em sua posição de máxima aproximação ao mandril.

Uma vez na primeira operação de projeção do came, a distância do rolo ao lábio do mandril é ajustada pela primeira vez, para este fim deve ser conhecido o valor da espessura do came da 1ª operação, que deve ser indicado nas especificações do fixador. Para o ajuste são utilizados calibres de arame ou varetas calibradas.

O rolo é então ajustado à altura do rolo em relação ao lábio do mandril. Este valor é normalmente 0,003″(0,07 mm) para a 1ª operação acima do lábio do mandril. Ver figura nº 60.

Figura nº 60: Ajuste da altura dos rolos de bloqueio

O ajuste preciso destas alturas pode ser conseguido com a ajuda de um conjunto de calibradores de apalpadores. Para recipientes não redondos, este rolo deve ser ajustado o mais baixo possível para evitar laminações na parte superior do fecho.

Uma forma de simplificar o ajuste da altura dos rolos em relação ao mandril é utilizar carros-guia “dupla guia”. Neles é feito um canal que se ajusta a um calcanhar ou protrusão que apresenta a parte superior do mandril. Ver figura nº 61.

Figura nº 61: Polia de guia dupla

Desta forma, o rolo da 1ª operação, que tende a subir durante o seu trabalho, irá parar contra a face inferior do calcanhar do mandril. O 2º rolo de operação apresenta o caso oposto.

Rulina da 2ª operação:

O mesmo procedimento descrito para o rolo da 1ª operação é repetido para o rolo da 2ª operação. O ajuste também é feito na parte superior do came da 2ª operação.

A altura em relação à borda superior do labelo do mandril neste caso é de 0,005″ (0,13 mm) Veja Figura #60. No caso de contentores não redondos, este rolo deve ser colocado um pouco mais alto do que no caso de contentores cilíndricos.

6º – Verificar as pressões de fechamento dos roletes e ajustes finais.

Uma vez terminado o ajuste da primeira operação, a máquina pode ser operada com latas e fundos, medindo as dimensões desta operação e analisando as suas secções transversais. Se correto, o procedimento é repetido para os cilindros da segunda operação. Se este não for o caso, o ajuste da pressão do rolo deve ser verificado novamente. A profundidade da célula resultante após o fechamento também deve ser verificada.

Desta forma, o fechamento está pronto para avaliação, seja pelo método “sucata” ou pela projeção de sua seção, como mencionado acima. Ver figura nº 62.

Figura No. 62: Métodos de avaliação do encerramento

7º – Ejectores

Este assunto já foi tratado na seção “Operação de fechamento” – “Partes básicas da ferramentaria”.

– Clique aqui para acessar a 4ª parte deste trabalho.

Voltar para Fechamento Duplo de Latas Mundiais

0 Comments