SÍNTESE

Descrição fácil de entender das várias fases de fabricação de uma tampa de fácil abertura, desde o corte da folha-de-flandres, TFS ou bobina de alumínio até a embalagem da tampa. Artigo destinado aos não iniciados no terreno, como introdução ao mesmo.

INTRODUÇÃO

Nas indústrias metalúrgica e de conservas, o nome tampa de fácil abertura foi dado a uma tampa que pode ser aberta sem o uso de qualquer elemento externo, como um abridor de latas ou similar. Para isso, está equipado com uma incisão – onde é rasgado – e um anel que permite iniciar o rasgo e puxar para extrair o painel central.

Para ter uma ideia mais completa do aspecto de uma tampa de tipo aberto fácil, da sua construção e funcionamento, é desejável ler a obra “Tampa aberta fácil para conservas”, publicada neste sítio web. Naquele que agora apresentamos, não vamos enfatizar mais estes aspectos. O objetivo do presente é indicar aos não iniciados, as diferentes fases de fabricação deste tipo de tampas, e os meios necessários para realizá-las.

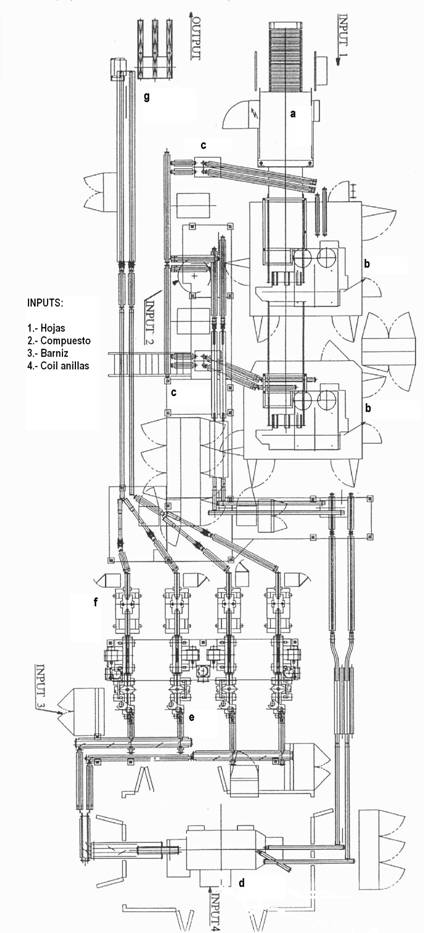

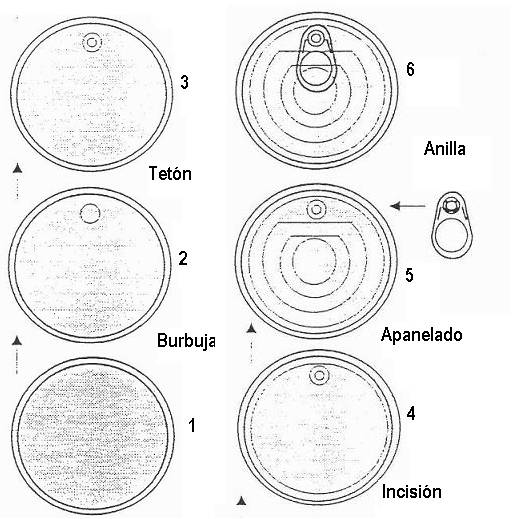

Figura nº 2: Sequência de fabrico de uma tampa de fácil abertura

A Figura 2 mostra um diagrama dessas fases e seus equipamentos, que pode ser listado da seguinte forma:

– Corte primário da folha de pergaminho de folha-de-flandres ou bobina de alumínio (Não indicado no desenho)

– Envernizamento e litografia do mesmo (Não indicado no desenho)

– Bandagem secundária das folhas de pergaminho.

– Corte sob pressão, encaracolamento, goma e secagem dos esboços.

– Conversão do esboço numa tampa de fácil abertura com a adição do anel.

– Protecção da incisão e áreas danificadas da tampa por meio de um verniz.

– Secagem do verniz.

– Embalagem.

Vamos delinear cada um deles abaixo.

SLITTING DE BOBINA

O corte da bobina em folhas para o fabrico deste tipo de coberturas não é diferente de qualquer outro tipo. Isto envolve o corte das bobinas de folha-de-flandres com lâminas em ziguezague numa linha de corte de bobinas em feixes adequados para as seguintes operações. O desenho nº 3 mostra a silhueta típica de uma folha cortada.

Figura nº3: Forma de uma folha cortada em pergaminho primário

O corte tem este contorno para fazer o melhor uso do material, adaptando-se à forma do disco de corte do molde de moldagem da tampa. As linhas de corte de bobinas utilizadas têm uma utilização múltipla, obtendo a sua máxima utilidade em material para fundos redondos, porque nelas se consegue a maior economia de metal.

Foto nº 4: Ferramenta principal de corte de pergaminho

A foto acima mostra um molde de corte primário de rolo para tampas redondas. É uma ferramenta muito robusta, guiada com 4 colunas, construída com pastilhas de metal duro, o que lhe confere uma longa vida útil.

VARNISHING

As tampas facilmente abertas requerem uma protecção mais completa por meio de vernizes do que um fundo normal, devido à dureza da sua fabricação. A formação do anel de fixação do rebite, a incisão de abertura e a formação da força do painel central, impactam e deformações profundas. Por esta razão o sistema de verniz no interior é muito completo, aplicando várias camadas de verniz, que podem ser de vários tipos, poliéster, epoxifenóis, organosóis… No exterior o dano é ainda maior, pelo que no final do processo será necessária uma nova aplicação de verniz.

Para a sua aplicação plana nas chapas, utiliza-se a técnica convencional de aplicação em rolo numa máquina de revestimento, seguida de cozedura e cura em forno contínuo.

Se as tampas tiverem qualquer tipo de impressão, é utilizado o procedimento convencional para a sua aplicação. No desenho desta impressão, no caso de capas redondas, deve ter-se em conta que a posição do anel no painel da capa é aleatória e pode ser obscurecida por ela, de modo que, no caso de textos legais ou imperativos, será necessário duplicá-los em posições opostas para garantir que pelo menos um possa ser lido.

CORTE DE BANDA

As embalagens de folhas envernizadas e impressas são introduzidas na primeira máquina da linha de fabricação de capas, que é uma máquina de tosquia para cortar em tiras – ou tiras. A fim de melhorar a utilização da folha, o corte também é feito em ziguezague. A forma de uma tira de corte é a indicada na figura nº 5.

Figura nº 5: Esteira de alimentação típica da prensa

Tanto a alimentação das chapas à tesoura como a condução das tiras de corte desta máquina à prensa é feita automaticamente por meio de transportadores. No layout mostrado na Figura 6, a localização da tesoura de rolagem é representada pela letra “a”.

Este layout mostra a instalação completa de uma linha de produção de tampas de fácil abertura, desde a rolagem até a estação de embalagem.

Figura nº6: Disposição de uma linha para tampas de fácil abertura

Nele podemos ver que são necessárias quatro entradas de matérias-primas, resultando em apenas uma saída, que são as tampas acabadas e embaladas. A complexidade da instalação e seu alto grau de automação podem ser apreciados. Para isso, é utilizada uma rede de transporte entre máquinas, através de correias transportadoras, controladas por autómatos programáveis. As conexões de transporte entre as máquinas têm uma dupla finalidade, ligando-as automaticamente e criando pulmões que estabilizam a produção e reduzem o número de paradas.

CORTE E GOMAGEM DA CASCA

As tiras são empilhadas em cima da revista de imprensa, a qual cortará uma primeira aproximação da forma da tampa – o chamado esboço. No layout anterior a posição desta prensa é indicada pela letra “b “, que neste caso são duas, necessárias para fazer corresponder a sua velocidade à próxima prensa multi-estação, que tem uma cadência dupla. Estas prensas estão equipadas com uma ferramenta de punção dupla que corta o contorno.

O esboço tem a forma de um fundo com um painel central plano. Na parte de trás da prensa está a dobradeira, que gira a flange da prensa para facilitar o manuseio em pilhas, sem que elas se encaixem umas nas outras.

Através de correias transportadoras, que também actuam como acumuladores, os espaços em branco são transferidos para as máquinas de goma que depositam o composto na flange para garantir uma vedação hermética da tampa do recipiente. A letra “c” no lay-out. No caso da utilização de composto à base de água, os esboços devem ser passados por fornos de secagem para eliminar a água e facilitar a polimerização da borracha sintética.

A figura 7 mostra o esqueleto – ou recorte – do material, uma vez cortado o contorno, e o contorno nas sucessivas etapas de corte, engaste e gomagem.

Figura nº 7: Passos de fabricação do esboço

Quando o composto utilizado é do tipo aquoso, é aconselhável manter os esboços fabricados em estoque por um certo período de tempo, para que eles esfriem e acabem de remover a umidade. Se o composto for à base de solvente, não requer o uso de um forno, uma vez que a fase líquida da borracha evapora à temperatura ambiente, e também completa e rapidamente. Neste último caso, os blanks podem ser alimentados diretamente da máquina gomadeira para a prensa de múltiplas estações, embora o sistema de transporte utilizado permita uma acumulação significativa de unidades entre as duas máquinas.

A produção de esboços a partir de tiras em prensas de punção dupla está sendo substituída pelo uso de prensas de punção múltipla que alimentam folhas inteiras. Esta instalação permite maiores velocidades, mas requer um investimento maior.

FABRICO DA CAPA

A transformação do esboço em capa é feita em uma prensa de alta precisão de várias estações com uma certa tonelagem. O esboço avança passo a passo através das diferentes estações, seja linearmente ou em uma mesa giratória. Nas diferentes estações, são realizadas acções sobre a tampa. A figura 8 mostra um e

Exemplo de 6 passos.

Figura nº 8: Passos para o fabrico de uma tampa de fácil abertura

Nas primeiras operações, forma-se uma bolha, que depois se transforma num mamilo de menor diâmetro.

e paredes verticais, que receberão então o buraco do anel e serão rebitadas para fixar o anel. Nos passos intermédios, é feita a incisão para o rasgamento e o painel central da tampa.

A operação mais delicada é a execução da incisão, que tem de ter uma profundidade exacta para permitir um rasgo suave. Se for muito pouco, o esforço de abertura será excessivo, e se for muito, há um alto risco da tampa explodir durante o processo na casa do enlatador. Para garantir a precisão na incisão, o carro da prensa, no final do seu curso descendente, bate contra batentes fixos muito sólidos, ajustados de forma a não impedir a rotação do virabrequim. A foto nº 9 mostra uma prensa com estas características. No esquema da figura nº 6 esta imprensa é representada pela letra “d”.

Figura nº 9: Prensa para a produção de tampas de fácil abertura

As ferramentas para a fabricação destas tampas são de alta precisão e alta qualidade de execução. Existem diferentes patentes de tampas usando várias versões de tipo de incisão, com diferentes modelos de anéis.

FABRICAÇÃO DO ANEL

O anel é normalmente fabricado na mesma prensa multi-estação, a partir de folha-de-flandres, TFS, material zincado, ou a partir de

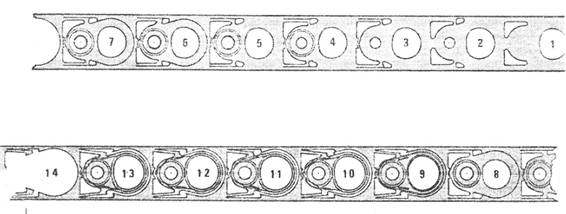

luminium com características particulares. A ferramenta, com numerosas estações, também tem um design complexo. A figura 10 mostra a seqüência de fabricação de um exemplo de anel amplamente utilizado. Pode-se ver que requer até um total de 14 passos, onde se combinam acções de corte, desenho, dobragem, dobragem e aparagem. Há três dimensões muito importantes no anel com tolerâncias muito apertadas: o diâmetro do orifício a ser inserido na argola da tampa para fixação, a distância deste orifício até ao nariz do anel, e a configuração do nariz do anel. É designado pelo nariz do anel, o fim do mesmo que irá afectar a incisão, para iniciar a abertura da tampa.

Figura 10 : Etapas de fabricação de um anel

O anel matriz é montado na lateral da ferramenta principal, na prensa multi-estação, e os anéis são alimentados diretamente na tampa, sem acumulação ou armazenamento dos anéis. A fotografia 11 mostra a parte inferior de um molde de anel, de um desenho diferente da sequência apresentada na figura 10.

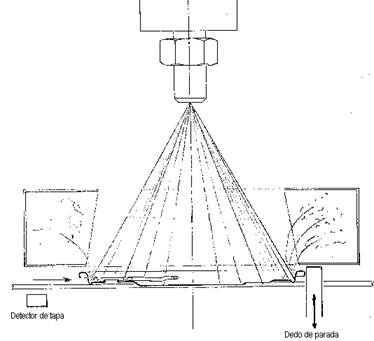

Figura nº 12: Refinamento de uma tampa de fácil abertura

No esquema da figura nº 6, na zona marcada com “e ” pode ser vista uma bateria de 4 máquinas de envernizar.

Ao lado da máquina de envernizar, bem montada sobre a mesma base e independentemente, existe um forno para secagem e polimerização do verniz. Estes fornos têm uma estrutura vertical e ocupam pouco espaço. A tampa viaja para cima e para baixo, percorrendo o dobro da altura do forno, e é mantida em posição horizontal por correntes de dedos especiais. No referido lay out existem também 4 fornos na zona “f“.

EMBALAGEM

Antes da embalagem, as tampas são normalmente verificadas a 100% por meio de um sistema automático de inspeção visual óptica, complementado por uma amostragem estatística da evolução dos seus diferentes parâmetros.

A embalagem é realizada em sacos de papel ou plástico através de equipamento automático, que conta o número de tampas pré-definidas e as coloca no saco. Equipa “g ” no lay out.

0 Comments