Após o triste caso de botulismo que ocorreu na cidade de Andresito na Argentina, com algumas fatalidades a lamentar, os estudos de validação térmica na produção de conservas alimentares assumem relevância, uma vez que estas avaliações concluem irrefutavelmente se a fábrica de processamento de conservas está a realizar um tratamento térmico adequado, pasteurizado ou esterilizado, para eliminar qualquer risco da presença de Clostridium botulinum nos alimentos enlatados produzidos, considerando que este microrganismo é o produtor da toxina botulínica mortal.

Qualquer empresa que processe alimentos para consumo humano directo, que tenha um bom Sistema de Gestão da Qualidade (QMS), implementará um plano HACCP (Hazard Analysis Critical Control Point) na sua fábrica, que define em que fase do seu processo de produção existe um risco potencial para a segurança alimentar, que afecta a saúde pública e que pode gerar um alerta sanitário. Por esta razão, as fábricas de conservas, principalmente as que processam alimentos pouco ácidos (LACF), tais como carne, peixe, marisco, espargos, ervilhas, feijão, milho, figos, leite e outros, com um pH final estabilizado superior a 4.5, consideram a esterilização como ponto crítico de controlo (CCP) no seu HACCP e têm de realizar estudos de validação térmica como prova do seu procedimento de verificação, a apresentar às autoridades sanitárias do país de origem ou a autoridades externas, tais como a Food and Drug Administration (FDA), European Food Safety Authority (EFSA), EU, UK, DIPOA, SENASA e outras a nível global.

Os estudos são realizados por uma autoridade de Processo Térmico (TP), que é uma pessoa ou organização com um conhecimento profundo dos requisitos ou exigências de processamento a altas temperaturas de alimentos embalados em recipientes hermeticamente fechados para torná-los seguros para o consumidor e que possui o equipamento e os conhecimentos adequados para realizar tais determinações de processo.

Os estudos são principalmente dois, a distribuição da temperatura nos autoclaves ou pasteurizadores, que trataremos neste artigo, e a penetração de calor nas latas, com o cálculo da letalidade ou Fo nos alimentos embalados, que trataremos mais tarde.

O tema da validação térmica dos alimentos enlatados em recipientes metálicos é bastante extenso, por esta razão decidi apresentá-lo em duas partes, se houver dúvidas sobre o assunto, podemos esclarecê-lo mais tarde através da Mundolatas.

1. O Estudo de Distribuição de Temperatura

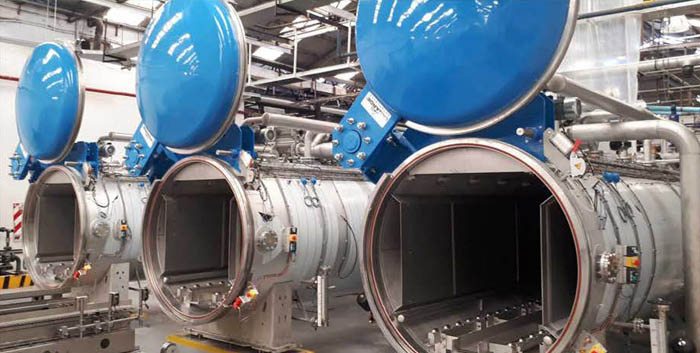

Isto é realizado em pasteurizadores convencionais ou autoclaves utilizando vapor directo, cascata, spray de água, inundação, sobrepressão e outros, a fim de definir os procedimentos operacionais necessários para alcançar a uniformidade de temperatura no interior da autoclave a partir do tempo de estabilização, dependendo da concepção do equipamento e do meio de aquecimento, Come Up Time (CUT), subida ou ventilação, que é definido como o tempo que passa desde o início do aquecimento ou entrada de vapor no equipamento, até o tempo efectivo de início do processo térmico programado começar a ser medido, que é quando a autoclave atinge a temperatura estabelecida e é registado pelo bulbo do termómetro oficial do processo instalado no equipamento.

Esta fase inicial de aquecimento dentro do equipamento, até ser atingida a temperatura de esterilização estabelecida, faz parte do processo térmico e deve ser registada nos registos diários ou gráficos gerados pelos registadores de temperatura; estes registos devem ser arquivados por controlo de qualidade como prova do cumprimento dos procedimentos operacionais estabelecidos pela autoridade PT no estudo de distribuição de temperatura.

2. Pré-Avaliação da Padronização das Instalações e Autoclave

Uma boa padronização da fábrica de conservas consistirá em criar as condições adequadas com infra-estruturas e equipamento, que garantam um bom abastecimento do banco de autoclaves, tais como vapor, ar, água e energia eléctrica, suficiente e de boa qualidade, para que este equipamento atinja uma distribuição correcta da temperatura no processo de esterilização sem desvios.

Na avaliação feita pela autoridade PT, deve considerar em funcionamento todas as linhas de produção da fábrica, o pico de consumo de fornecimentos na capacidade máxima de produção, a distribuição de tubagem de vapor ou disposição com áreas seccionais, desde a sala da caldeira até aos pontos de consumo, as pressões da linha em psi (lb/inch), as pressões da linha em psi (lb/inch), as pressões da linha em psi (psi), e as pressões da linha em psi (lb/inch).2. na tubagem de vapor, principalmente na tubagem de cabeçalho ou no colector, fornecendo vapor ao banco de autoclaves. Recomendo pessoalmente a realização de um equilíbrio termodinâmico, para definir se a geração de vapor na sala da caldeira (lbs/H) versus o consumo do equipamento periférico da planta na produção máxima, bem como as autoclaves e os fogões, estão em equilíbrio.

O banco de autoclave também deve ser avaliado como um grupo e individualmente antes de realizar os estudos de distribuição de temperatura, uma vez que esta informação ou Retort Survey (RS) fará parte do relatório final com os resultados obtidos. Idealmente, as réplicas deveriam ter o mesmo desenho ou normalização, de modo a que o estudo de uma réplica valide as outras. No caso das retortagens convencionais de pressão de vapor directa, normalmente utilizadas para esterilizar latas, o Código dos Regulamentos Federais, a parte 113 da FDA ou as recomendações da National Food Processors Association – Bulletin 26L podem ser utilizadas como referência, que definem as cedulas de ventilação para este equipamento. Além disso, o equipamento e instrumentação utilizados em cada autoclave devem ser registados, bem como os sistemas ou tipo de automatismos utilizados para o controlo, manutenção e registo da temperatura do processo em cada ciclo ou lote.

As informações ou RS do banco de autoclaves e principalmente as autoclaves convencionais de pressão de vapor directa devem ser consideradas: um esboço bidimensional das instalações, geração de vapor em BHP, número de autoclaves com as suas dimensões individuais, capacidade em cestos por autoclave, dimensão do colector de vapor principal ou Cabeçalho, dimensão da entrada de vapor para cada equipamento ou Entrada de Vapor, dimensão do espalhador de vapor ou Espalhador de Vapor, tamanho e número de perfurações no espalhador de vapor, sistema de ventilação, tamanho e tipo de válvula que rege a ventilação, número de aberturas em cada autoclave, número de purgadores, drenos inferiores para eliminar condensado, linha de ar, ligação de água e outros dados considerados pela autoridade PT.

3. Preparação do Estudo de Distribuição de Temperatura

O estudo de distribuição de temperatura deve ser preparado considerando todas as variáveis possíveis e nas condições mais críticas, tais como o número máximo de réplicas que iniciam o processo simultaneamente ou ao mesmo tempo, o diâmetro da tubagem que canaliza a ventilação simultânea das réplicas, concepção e percentagem da área livre dos automóveis, a estiva e configuração da carga de alimentos enlatados, percentagem da área livre no caso de utilização de folhas divisórias, a temperatura inicial das latas mais frias no caso de utilização de enchimento de alimentos quentes, considerar também a temperatura da autoclave mais fria para realizar o estudo.

Deve ter-se em consideração que para autoclaves convencionais que utilizam vapor pressurizado como meio de aquecimento, o ar deve ser retirado da autoclave antes de começar a contar o tempo efectivo do processo, uma vez que o ar é um meio de aquecimento muito menos eficiente do que o vapor saturado, este procedimento operacional é conhecido como remoção de ar, purga ou ventilação. O vapor tem uma quantidade considerável de calor ou energia armazenada, que resulta da conversão da água em vapor nas caldeiras, enquanto que o ar não tem estas calorias e o facto de estar frio interfere com o aquecimento das conservas processadas.

4. A Selecção de Produto e Embalagem para o Estudo

O estudo de distribuição de temperatura é realizado na condição mais crítica, que é quando o pasteurizador ou autoclave está completamente cheio de produto, com banheiras, cestos ou carros cheios de conservas. Caso a fábrica utilize recipientes circulares, deve ser escolhido o de menor diâmetro, e se forem utilizados recipientes rectangulares, então as latas com a altura mais baixa devem ser escolhidas. Neste ponto, anotar o número de latas em cada cesto ou carro, especialmente se forem usadas folhas divisórias.

Caso a fábrica pretenda validar uma vasta gama de produtos enlatados em várias apresentações com o mesmo estudo, então as latas podem ser enchidas com água ou outro produto que seja aquecido por convecção e assim podem ser efectuadas várias avaliações, sem prejudicar o processo normal de produção da fábrica e sem danificar desnecessariamente os alimentos. O estudo de distribuição de temperatura deve ser realizado pelo menos duas vezes na mesma autoclave, considerando os mesmos factores críticos.

5. Equipamento de Gravação de Temperatura e Termopares

Consiste num potenciómetro gravador multi-canal ou num computador modificado para recolha de dados e deve ser ligado a uma fonte de energia devidamente ligada à terra para evitar o registo erróneo da temperatura pelos termopares. Existem agora também registadores de dados sem fios que armazenam as temperaturas registadas num chip e descarregam-nas para um computador.

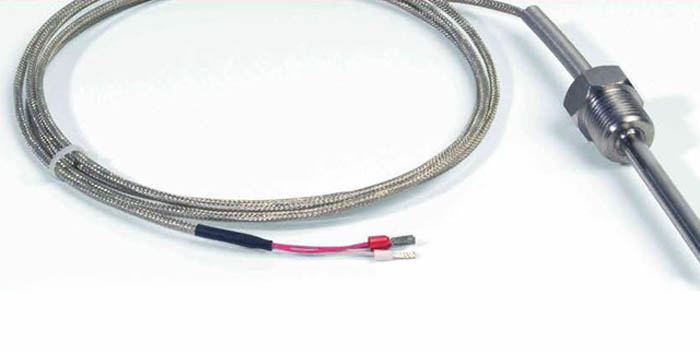

Os termopares de tipo T de cobre devem ser ligados numa extremidade ao aparelho de controlo, se possível devem ser de um só corpo e do comprimento adequado de acordo com as dimensões do autoclave onde o estudo deve ser realizado.

Os termopares, sensores, sondas e o equipamento de registo de tempo-temperatura devem ser calibrados antes do teste, todos os sensores devem ser agrupados dentro da autoclave, perto de um termómetro padrão calibrado, para verificar se registam adequadamente a temperatura do processo em que o teste vai ser realizado, esta calibração deve ser realizada uma vez concluída a ventilação, CUT ou elevador e a temperatura do processo dentro do esterilizador estabilizada. Cada sensor deve ser identificado com um determinado número de canal no gravador e deve corresponder ao mesmo número do sensor colocado dentro da autoclave, o qual deve ser documentado no Registo de Localização para análise posterior do estudo.

6. Realização do Estudo de Distribuição de Temperatura

O pessoal responsável pela colocação das sondas dentro da autoclave, entre os carros e para a recolha de dados, deve ser supervisionado e dirigido por uma autoridade PT, de modo a aplicar os critérios do pior caso e poder finalmente definir os factores críticos, que são parâmetros, rácios, medições ou procedimentos operacionais obrigatórios (temperatura/tempo de prevenção, temperatura inicial, tamanho da lata, CUT total, etc.). Qualquer incumprimento de um factor crítico é definido pela FDA como um desvio de processo e para qualquer acreditação sanitária como: BRC, IFS, HSEQ, FSSC 22000, etc., como uma não conformidade crítica, uma vez que a pasteurização ou esterilização é uma CCP.

Os sensores para o estudo serão distribuídos entre as latas, dispostos nos carros da autoclave completamente cheios e a todo o comprimento, o seu número será tal que todos os cestos serão avaliados. Em regra geral, nas reentrâncias horizontais e verticais, a zona fria de um automóvel individual situa-se normalmente ao longo do centro da linha vertical do automóvel, entre o centro e o fundo do automóvel. Além disso, pelo menos 1 ou 2 sensores devem estar localizados ao lado da lâmpada do termómetro oficial do processo que está instalado no interior do equipamento.

A localização dos sensores destina-se a determinar a capacidade do vapor ou do meio de aquecimento para circular entre os recipientes, para remover o ar frio retido dentro da retorta e para estabilizar a temperatura do processo programado. Durante o teste, o condensado deve ser impedido de circular através dos cabos no exterior da autoclave e distorcer as leituras de temperatura ou danificar o equipamento electrónico. Os dados de tempo e temperatura são obtidos a intervalos de um minuto ou menos e até 20 minutos após atingir a temperatura programada do processo.

7. Apresentação do Estudo com Análise de Dados

O estudo de distribuição de temperatura é apresentado num relatório escrito onde deve ser considerado o seguinte: nome da empresa e localização da instalação de processamento, data do teste, descrição do esterilizador ou pasteurizador incluindo o RS, tipo e condições do processo térmico, pressão mínima em psi da cabeça de vapor principal ou colector no banco de autoclaves, número de autoclaves que iniciam o processo simultaneamente, tamanho e tipo de recipiente, produto processado, gráfico com a localização das sondas numeradas, relatório com as temperaturas registadas em cada sonda numerada, gráfico com as temperaturas registadas em cada sonda numerada, registo horário dos procedimentos operacionais realizados, hora de entrada da temperatura em cada sonda, hora de entrada da temperatura em cada sonda, hora de entrada da temperatura em cada sonda, hora de entrada da temperatura em cada sonda, hora de entrada da temperatura em cada sonda, relatório com as temperaturas registadas em cada sonda, gráficos com as temperaturas registadas em cada sonda numerada, registo horário dos procedimentos operacionais realizados, tempo de entrada de vapor, tempo e temperatura dos fechos de drenagem e ventilação, tempos totais e temperaturas atingidas na CUT, tempo e temperatura para o início do processo térmico programado, outros factores críticos considerados pela autoridade PT que deverá assinar no final do relatório escrito.

Uma directriz que tem sido utilizada durante muitos anos indica que os dados de distribuição de temperatura são aceitáveis se a diferença de temperatura de qualquer sonda ou termopar em relação ao termómetro oficial que regista a temperatura do processo dentro da autoclave for inferior a 1,66 °C (3 °F) um minuto após o fim da ventilação, elevação ou tempo de subida (CUT) e for inferior a 0,55 °C (1 °F) três minutos mais tarde.

Pessoalmente considero que a orientação acima descrita deve ser obrigatória para definir uma boa distribuição de temperatura em pasteurizadores e autoclaves que processam alimentos enlatados, procurar pontos frios num equipamento utilizado para obter esterilidade comercial está errada do ponto de vista da segurança alimentar, a avaliação prévia da normalização da planta e autoclaves, que é realizada antes do estudo deve excluir qualquer possibilidade de encontrar pontos frios no meio de aquecimento.

O estudo de distribuição de temperatura é o mais importante dos dois estudos realizados para a validação de processos térmicos, pois garante que todas as latas processadas termicamente atingirão a letalidade microbiológica calculada, independentemente da sua localização no meio de aquecimento.

0 comentários