SÍNTESE

A embalagem de recipientes vazios nas fábricas é um factor fundamental para a sua correcta conservação até ao momento da sua utilização. Existem várias formas de embalagem: em sacos, em caixas e por meio de paletização directa nas suas diversas formas. Este artigo descreve cada um deles, e os seus elementos constituintes.

MISSÃO

A embalagem de recipientes metálicos tem a seguinte missão:

– Para garantir que os recipientes cheguem aos destinatários em condições adequadas.

– Permitir a manipulação nas instalações do fabricante e embalador de forma agrupada.

– Para poder armazená-las em alturas elevadas.

– Prevenir a entrada de pó, sujidade, insectos, etc. dentro deles.

– Eliminar o encolhimento devido a quedas, pancadas, etc.

– Ajuda na gestão de stocks, uma vez que são constituídos por um número constante de unidades.

– Para permitir o seu transporte de uma forma adequada.

Uma boa embalagem desempenha um papel essencial para garantir a qualidade geral da embalagem, e não é uma pequena parte do custo final da embalagem. Portanto, é necessário dar-lhe a atenção que merece dentro do processo, e não subestimar a sua importância.

TIPOS DE EMBALAGEM

Vários tipos de embalagens são utilizados dentro da indústria de embalagens metálicas:

– Em sacos de papel. Consiste em conter os recipientes em grandes sacos de papel “kraft”. É o mais clássico. Actualmente, a sua utilização é marginal. É utilizado apenas onde a paletização directa não é possível.

– Em caixas. Neste caso, os recipientes são embalados em caixas de papelão. É caro e só é usado para recipientes de alto custo que requerem cuidados muito especiais. Também são utilizados para tampas metálicas, tampas de coroa e acessórios de recipientes.

– Paletização directa. Este é o método mais comum. É utilizado principalmente para embalagens de conservas. São depositados em ordem e sob a forma de lotes – ou planos – directamente sobre a palete de madeira, utilizando separadores de cartão – ou entre camadas – entre cada lote. O conjunto é coberto por uma cartolina mais grossa e envolto por uma película plástica pré-esticada. Às vezes este filme é substituído por uma capa de papelão, que precisa ser amarrada ou amarrada.

– Paletização directa com compressão. É utilizado principalmente na produção de recipientes de duas peças para bebidas. É uma variante da anterior, em que o invólucro exterior é substituído por uma moldura de madeira, colocada por cima, das mesmas dimensões das divisórias de cartão. O conjunto é submetido a uma compressão vertical a partir da parte superior, e depois o conjunto é amarrado, criando um bloco compacto entre a palete inferior de madeira e a estrutura superior. Normalmente têm o dobro da altura de uma palete normal. Eles podem ser empilhados no alto dos armazéns.

Na primeira e segunda caixas, os sacos e caixas também são colocados sobre uma palete de madeira para facilitar o seu manuseamento. Em todas elas, a palete deve ter uma etiqueta indicando as características fundamentais da embalagem e dados como ordem de produção, quantidade, lote, data, turno, etc., o que garantirá a rastreabilidade do produto. É essencial manter esta etiqueta para poder identificar os contentores contidos em cada palete, em caso de qualquer incidente.

A paletização directa, com ou sem compressão, é responsável por quase toda a produção de embalagens, pelo que esta é a única área a que vamos dedicar mais atenção.

SACOS DE PAPEL

Como já foi indicado, o seu uso é muito limitado. É utilizado em pequenas indústrias metalo-gráficas e de conservas, onde a paletização não chegou por vários motivos, tais como pequenos volumes de produção, dificuldades de transporte, mão-de-obra muito barata, etc.

Fabricados em papel “Kraft”, podem ser obtidos a partir de uma bobina deste papel e compostos na própria fábrica de embalagens. Abaixo descrevemos a fabricação de um saco a partir de uma bobina de 100 cm de altura. As suas dimensões são: base 64 x 48 cm. altura 71 cms. É uma dimensão muito apropriada, poder colocar 6 unidades (3 x 2) sobre uma plataforma de madeira.

a) Preparação:

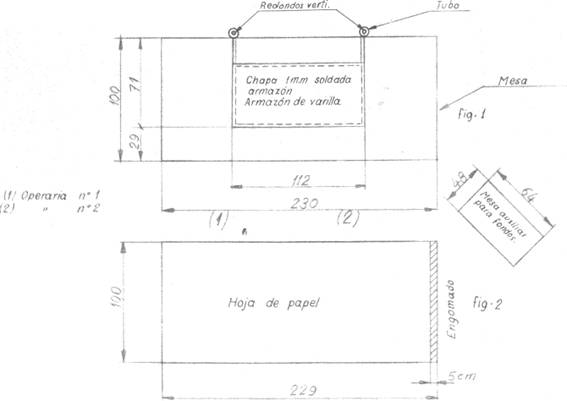

Coloque uma mesa de chapa com dimensões 100 x 230 cms, ver figura nº 1, sobre ela haverá uma mesa móvel que pode deslizar verticalmente por meio de tubos guiados sobre rondas de aço, ver figura nº 1. Uma mesa auxiliar será colocada nas proximidades para conter os fundos de papelão das bolsas. As dimensões são indicadas no desenho. O rolo de papel também será colocado em um suporte de rolo.

Dois operadores são necessários para trabalhar nesta tarefa, devido ao tamanho dos pedaços de papel a serem manuseados. Eles são posicionados de acordo com o desenho. Da bobina de 1 metro de altura, são cortados 229 centímetros de papel. comprido. Ver figura nº 2. O pedaço de papel cortado é colocado sobre a mesa e debaixo do tampo da mesa, e cola ou borracha é aplicada em uma extremidade, ver figura 2.

Figura 1 e 2: Preparação para a produção de sacos de papel

B) Dobrando:

O lado esquerdo do papel é dobrado sobre o tampo da mesa e depois o lado direito, colando ambos os lados usando a área gomada. Ver figura nº 3. Com isto, formamos a parte lateral do saco.

Figura nº 3: Fabricação de saco de papel, 1ª dobra

c) Formação da base:

Dobre os 29 cm da parte inferior sobre o tampo da mesa, ver figura nº 4. Esta parte tem papel duplo. Em seguida, abra este papel duplo e dobre-o para dentro nas laterais do papel. Ver figura nº 5

Figuras nº 4 e 5: Formação da base do saco

d) Colocação do fundo

Aplicar sobre um fundo de goma de papelão em duas das suas margens. Veja as áreas riscadas na figura nº 6. Insira-o na base e cole suas bordas laterais na parte inferior nas áreas gomadas. Aplique cola nas outras duas margens da base.

Figura nº 6: Colocação do fundo

e) Colagem de fundo

Dobre as duas bordas gomadas e cole-as sobre o fundo de papelão. Ver figura nº 7. Já acabámos o saco. Podemos retirá-la do tampo da mesa e mantê-la inutilizada por algum tempo, até que a borracha seque bem.

Quando este tipo de sacos são preenchidos com recipientes, é necessário colocar em cima outro cartão semelhante ao inferior, e dobrá-lo sobre as abas do mesmo, em seguida, selá-lo para mantê-lo firmemente fechado.

Figura nº 7: Colagem do fundo

CAIXAS DE PAPELÃO

A figura nº 8 mostra uma típica caixa de papelão usada para cápsulas. Uma vez cheias, são empilhadas em paletes para facilitar o manuseamento. As suas dimensões devem ser definidas tendo em conta isso:

– A sua base deve ser adaptada para aproveitar ao máximo as medidas da palete, pelo que a sua largura e comprimento devem ser submúltiplos da largura e comprimento da palete.

– A sua altura será definida pelo número de elementos que queremos armazenar em cada caixa.

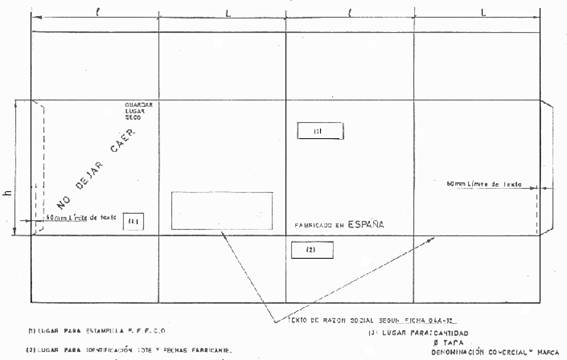

Figura nº 8: Caixa de papelão para cápsulas ou tampas

O cartão deve ser de boa qualidade e satisfazer os mesmos requisitos que os indicados abaixo para os separadores utilizados na paletização directa.

PALETIZAÇÃO DIRECTA

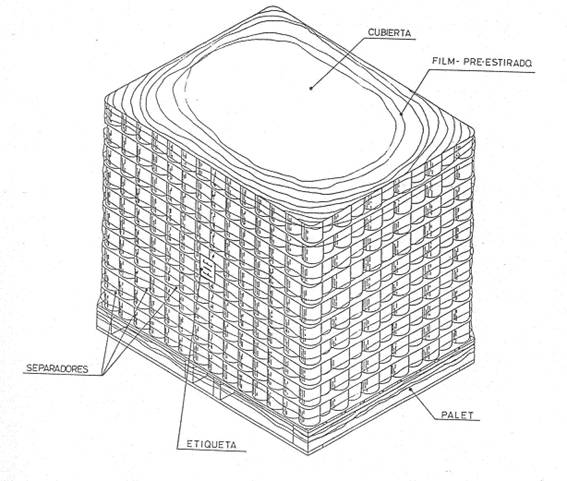

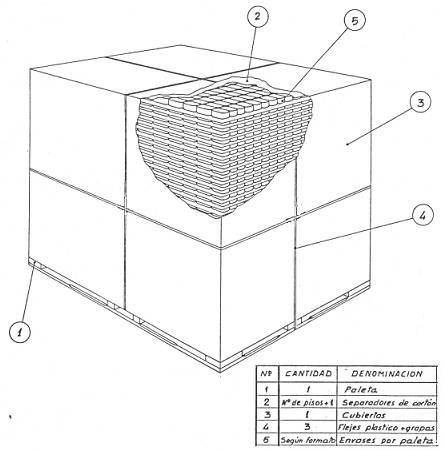

A figura 9 mostra uma forma típica de paletização directa de contentores de conserva. Já descrevemos em que consiste, agora vamos nos concentrar em seus diferentes componentes.

Figura nº 9: Exemplo de paletização directa

R.- Palete.

Serve como base para a embalagem, na qual os recipientes são colocados em lotes ou camadas. Está equipado com alojamentos laterais chamados “entradas” através dos quais penetram as “garras” do empilhador, permitindo assim a sua recolha e deslocação.

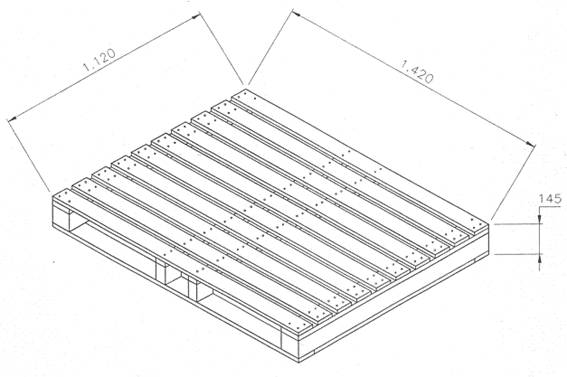

Feito de madeira para lhe dar maior robustez, pode ser do tipo “duas entradas”, feitas pelo seu lado maior ou “quatro entradas”. As suas dimensões são praticamente padronizadas. No mercado metalgráfico é normalmente 1420 mm por 1120 mm, ou 56″ x 44″. Um exemplo disso é mostrado na figura 10.

Figura nº 10: Palete de duas entradas

Deve satisfazer uma série de condições para ser utilizado eficientemente:

– Material: Pinheiro, aplainado, livre de grandes irregularidades

– Teor máximo de humidade de 18%. Esta prescrição é importante por uma dupla razão: não transmitir humidade aos recipientes que poderiam gerar oxidações dos mesmos, e evitar deformações posteriores na madeira quando esta seca, o que produziria uma falta de estabilidade no conjunto.

– Não deve ser utilizada madeira que contenha óleos, grampos ou outros produtos com um odor característico, pois podem transmitir esse odor aos recipientes.

– Use hélices de passo – ou “salomónicas” – pontas na sua construção. Embora seja um pouco mais caro de cortar, é compensado por uma maior vida útil da palete para evitar o desprendimento das tábuas durante o uso.

B.- Divisores

Elementos que são inseridos entre lotes de contentores. Normalmente são feitos de..:

– Papelão cinzento com dois liners de papel “Kraft”. É o ideal, mas raramente é usado devido ao seu preço elevado.

– Papelão ondulado micro-ondulado, de dupla face, de onda única tipo B, com capas de papel. Pode ser, por exemplo: “bico-bico-bico”, “bico-pico-bico” ou “paja-paja-paja-paja”. É o mais utilizado, pela sua economia e bons resultados.

A partir de agora vamos nos referir a este segundo tipo: deve ser feito de papelão ondulado micro ondulado, para que sua espessura seja baixa e assim evitar que as extremidades dos recipientes – tampas e fechamentos – fiquem presas nele, pois se isso acontecesse, mais tarde, durante a depaletização, os recipientes cairiam, pois ficariam presas nas marcas causadas no papelão.

A figura 11 mostra as dimensões de um separador de paletes com dimensões 1420 x 1220. A direção do corrugado é paralela à dimensão maior. Os seus cantos devem ser arredondados, com um raio de aproximadamente 40 mm. para que não fiquem presos na película plástica pré-esticada, provocando a sua ruptura.

Figura nº 11: Divisor de palete 1420×1120

As características básicas deste tipo de separador são as seguintes:

Espessura: Entre 2,5 a 3 mm

Gramatura: Entre 350 a 440 grs/m2

Teste de ruptura: mínimo 350 Kpa

Teste ECT: 2,50 KN/mín.

Perfuração de teste J: mínimo 2,00

Ph : 7 + 1

Teor de humidade: Menos de 5%.

Teor de cloreto, expresso como NaCl: máximo 0,05%.

Teor de sulfato, expresso como Na2SO4: 0,25 no máximo.

Além disso, o papel deve estar livre de odores desagradáveis e comercialmente livre de asfaltos, ceras, pó e resíduos. Deve ser livre de cortes e ondulações e moderadamente resistente ao desgaste e à marcação.

C.- Capa

Feche a parte superior da embalagem. Tem as mesmas dimensões de um separador, mas mais espesso. Também pode ser feito de papelão ondulado micro ondulado com tampa dupla, mas com uma gramatura que exceda 700 grs/m2. O resto das características são análogas às dos separadores.

D.- Película plástica

O conjunto é terminado com um envoltório plástico, que deve ser aplicado com um equipamento de pré-esticamento de filme pré-esticado, para que a tensão gerada no filme aperte o revestimento e mantenha a carga compactada.

Este produto pode ser polietileno de três camadas, feito de copolímeros de etileno e octeto, sem corantes. Embora a utilização da película apropriada dependa em grande parte do equipamento de aplicação disponível, dos contentores a embalar e das condições de transporte, as seguintes características podem ser tomadas como referência para um material adequado:

| CARACTERÍSTICAS DO FILME | |

| Superfície | Adesivo de uma face (lado exterior) |

| Espessura (microns) |

17 |

| Carga de ruptura longitudinal (Kg/cm²) | 596 |

| Carga de ruptura transversal (Kg/cm²) | 423 |

| Alongamento na ruptura longitudinal (%) | 510 |

| Elongação na ruptura transversal (%) | 890 |

| Densidade gr/cm3 | 0,916 |

| Aplicação | Embalagem |

| Largura da bobina | 500 mm |

E.- Coberturas

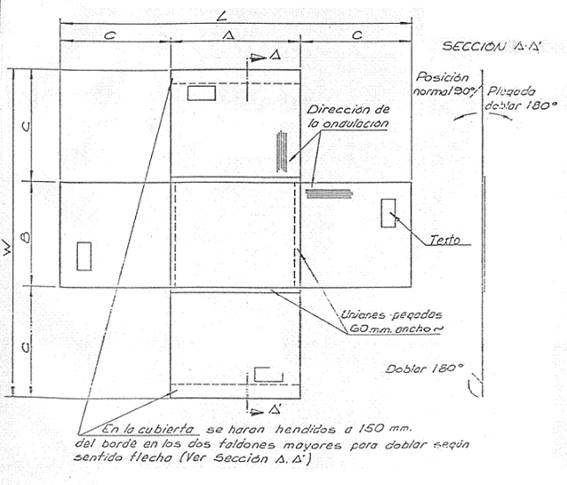

Outra forma de cobrir o conjunto é por meio de uma capa de papelão. É utilizado em processos manuais e tem a vantagem de proteger melhor os recipientes contra pancadas e maus tratos. A figura 12 mostra uma palete de contentores rectangulares para peixes, protegidos com tampas. Inclui um quadro resumo dos vários componentes deste sistema de paletização.

Figura nº 12: Recipientes paletizados com tampas

É um sistema mais caro, porque embora sejam reutilizáveis várias vezes e por isso a sua amortização em teoria pode ser boa, na realidade o seu número de ciclos vai depender muito de uma boa organização de retornos entre cliente e fornecedor, o que muitas vezes é complicado.

A Figura 13 mostra um desenho típico destas capas. Neste caso, inteiros. As suas dimensões estão ligadas às dimensões da palete utilizada e à altura da carga.

Figura nº 13: Capa de uma só peça

As suas características devem ser:

– Matéria-prima: Papelão ondulado de duas faces, carcaça “B” (168 corrugações /metro)

– Espessura: Aproximadamente. 3 mm

– Teste “Mullen”: 14Kgr/m2

– Teor de umidade: 5% máximo

– Teor de cloretos: máximo 0,05%.

– Qualidade: Livre de odores desagradáveis

Uma vez colocadas na palete de latas, são fixadas a ela por meio de cintas, cordas ou fitas adesivas. As tampas, uma vez utilizadas, devem ser dobradas na sua parte superior, empilhadas e protegidas.

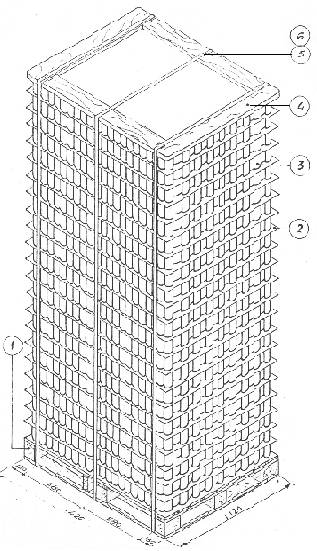

PALETIZAÇÃO DIRECTA POR COMPRESSÃO

Análogo ao anterior, como já foi explicado. Os elementos diferenciadores são a utilização de uma estrutura superior, que suporta a operação de compressão, e a cintagem. Isto requer equipamento de compressão especial em forma de ponte equipado com uma máquina de cintar. A figura 14 mostra uma palete de altura dupla deste tipo, com uma lista dos seus componentes. A palete de madeira e os separadores podem ser do mesmo tipo que os indicados no caso da paletização directa, embora neste caso a qualidade deva ser da mais alta qualidade.

Figura nº 14: Exemplo de paletização directa por compressão

Marco

É uma estrutura retangular de madeira, que posicionada na parte superior da palete, permite formar uma “sanduíche” de lotes comprimidos de recipientes, que são mantidos sob pressão por meio de cintas. A figura nº 15 mostra uma estrutura típica, com suas dimensões e tolerâncias, para uma palete de 1420 x 1120 mm. A tabela de materiais que a compõe está incluída.

Figura nº 15: Estrutura paletizadora de compressão

A madeira de pinho a partir da qual a moldura é normalmente feita deve satisfazer as seguintes condições:

– Teor máximo de humidade = 18%.

– Livre de nós maiores do que 1/3 da largura da peça.

– Madeiras com biséis ou entalhes não são aceitáveis.

– Deflexão longitudinal máxima = 1cm.

– Sem setas transversais.

– Tábuas aplainadas para evitar lascas.

Embora com menos frequência, as armações metálicas também são por vezes utilizadas. Neste caso são feitas de ângulos, quer de perfis normais, quer de chapa metálica dobrada. Desta forma, têm sempre uma face vertical sobre a qual a cinta de fixação é dobrada. A figura nº 16 define uma armação de canto – perfil laminado normal – PN 40 x 65 x 5 mm. O lado maior vai para a face horizontal da estrutura.

Figura 16: Estrutura metálica PN

A figura 17 mostra outra variante do mesmo tipo de armação, feita neste caso de chapa dobrada, com lados menores do que a anterior.

Figura nº 17: Estrutura de chapa dobrada

Em ambos os exemplos, o aço deve ser sempre tratado com um primário e pintura subsequente para protegê-los da ferrugem, que não deve ser transferida para os recipientes.

NÚMERO DE CONTENTORES POR PALETE

O número de contentores que cabem numa palete no caso da paletização directa depende de três factores:

– Formato da embalagem.

– Dimensões da palete usada

– Altura ou número de andares de contentores. Está intimamente ligado, sobretudo, ao veículo de transporte utilizado. No caso de um camião, dependerá da altura da sua plataforma e da altura máxima permitida pelo Código da Estrada do país em questão. Depende também da capacidade do paletizador e despaletizadores utilizados pelo fabricante e fornecedores e das alturas claras dos armazéns.

No mercado de embalagens de bebidas é comum o uso de paletes de altura dupla, enquanto no mercado de conservas é comum o uso de paletes de altura simples.

A partir de uma palete de 1420 x 1120 mm, o número de recipientes para bebidas, de 65 mm de diâmetro, contidos em cada nível é de 389 unidades (10 filas de 20 recipientes + 9 filas de 21 alternados). O número de apartamentos normalmente varia de 18 a 22.

A tabela seguinte resume a quantidade de recipientes de alimentos enlatados de diferentes formatos que cabem em uma palete do mesmo tamanho.

Estas quantidades são calculadas para poder empilhar duas paletes na cama do camião.

Em outros artigos discutiremos a embalagem das tampas/bottoms e a devolução das embalagens. Este último tópico é mais importante do que parece à primeira vista.

0 Comments