Estudo das características, dimensões e equipamentos necessários para o fabrico de cúpulas de recipientes aerossóis.

INTRODUÇÃO

Os recipientes de aerossóis fazem parte da nossa vida, ao longo de qualquer dia temos a certeza de usá-los em várias ocasiões. Os seus campos de aplicação são múltiplos: higiene pessoal, perfumaria, limpeza doméstica, jardinagem, usos industriais, saúde… Existem os metálicos – folha-de-flandres ou alumínio – e os de vidro. Os mais utilizados são os primeiros na sua versão em folha-de-flandres.

O recipiente do aerossol é caracterizado por uma tampa superior em forma de cúpula que serve para várias funções:

– Alta resistência à pressão interna

– Para suportar a válvula doseadora

– Utilizar como âncora para a tampa de plástico

– Para dar uma configuração esteticamente agradável ao conjunto.

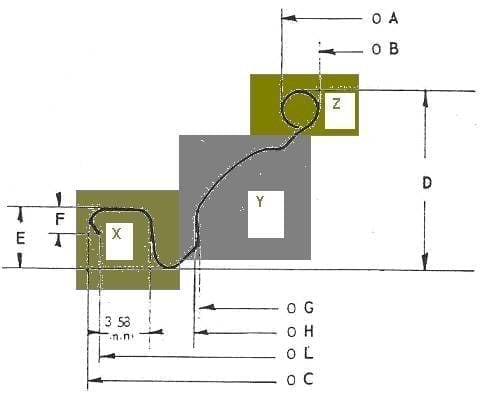

Esta tampa cúpula também é chamada de cone e as seguintes partes podem ser distinguidas:

– X.-Área de fecho, compreendendo a flange e a tigela, semelhante às de uma tampa convencional. É usado para fazer o fechamento – união – com o corpo. A ficha plástica está engatada nele.

– Y.-Dome em si, o que lhe confere resistência adequada à pressão interna.

– Z.-Furo central de uma polegada de diâmetro – 25,4 mm – para alojamento da válvula.

Ver figura nº 1:

Neste artigo vamos descrever as especificações das matérias-primas e o processo de fabrico destas cúpulas, concentrando-nos exclusivamente nas latas de aerossóis de folha-de-flandres.

ESPECIFICAÇÕES

As latas de aerossol feitas em folha de flandres pela técnica “3 peças”, são formadas por um corpo cilíndrico, um fundo e uma cúpula. Hoje em dia, quase todos eles são fabricados no tipo dentado, ou seja, com ambas as extremidades reduzidas. Os diâmetros mais comuns são:

CORPO INFERIOR EM CÚPULA

45 42 41

49 47 45

52 50 48

57 54 52

65 63 60

Portanto, há cinco diâmetros diferentes de cúpulas no mercado. O motivo pelo qual seu diâmetro é menor que o do fundo do recipiente é que, uma vez colocada a tampa plástica na cúpula, o diâmetro externo do conjunto é o mesmo em todas as áreas do recipiente.

As especificações dos diferentes diâmetros dos cones diferem umas das outras. Vejamos os mais importantes:

Folha-de-flandres: A folha-de-flandres E 2,8/2,8 é utilizada para a sua fabricação, uma vez que a mesma folha-de-flandres é sempre utilizada, envernizada de ambos os lados. O temperamento, devido ao seu certo nível de desenho, deve ser baixo; o T – 57 dá bons resultados. As espessuras estão ligadas ao diâmetro. Os seguintes valores podem ser tomados como uma diretriz:

CONEÇADA (mm)

41 0,28 – 0,30

45 0,28 – 0,30

48 0,29 – 0,31

52 0,30 – 0,32

60 0,33 – 0,35

Envernizado:

Exterior: São utilizadas três alternativas, branco, dourado e incolor.

Branco:

1ª demão Verniz de adesão epóxi (peso do filme aprox. 1,2 gr/m2)

2ª passagem Verniz acrílico branco (peso do filme aprox. 13 gr/m2)

Litografia Texto ou outra decoração simples pode ser impressa, sempre na parte inferior da cúpula, onde a deformação durante o desenho profundo é menor.

3ª passagem Verniz de acabamento epóxi (peso do filme aprox.4 gr/m2)

Dourado:

Verniz de ouro epóxico-fenólico de passagem única (peso do filme aprox. 6,5 g/m2)

Incolor:

Verniz epoxi-urea incolor (peso do filme aprox. 5,5 g/m2)

Interior: Pode sempre ser dourado

1ª demão Verniz dourado epóxico-fenólico (peso da película aprox. 5,5 gr/m2)

2ª demão Verniz dourado epóxico-fenólico (peso da película aprox. 5,5 gr/m2)

Revestido com parafina:

Depois de envernizadas, as embalagens de folha-de-flandres devem ser lubrificadas com parafina em ambos os lados da folha, a fim de suportar a operação de estiragem profunda. Isto é feito em uma máquina de encerar que aplica uma fina camada de cera derretida por meio de bicos pulverizadores que trabalham com ar pressurizado. A carga apropriada a aplicar é 0,14 gr/m2 + 0,4.

Corte:

Dependendo do equipamento disponível para a fabricação, as chapas são cortadas em tiras roladas para serem cortadas em matrizes simples, duplas ou múltiplas. O caso mais comum é uma tira dupla para alimentar a prensa de 1ª operação – ou prensa de desenho – que, por sua vez, fornecerá peças às prensas de transferência.

Operações de fabricação:

As cúpulas são configuradas progressivamente, em várias operações, a partir de tiras planas de material. O número de passos varia de acordo com o desenho da cúpula e o seu tamanho. Normalmente é feito em 7 ou 8 etapas, das quais a primeira é a realização de um esboço numa prensa, as 5 ou 6 seguintes – realizadas na transferência – dão forma à cúpula e a última enrola a borda. Depois disso, a asa é gomada. A Figura nº 2 mostra o ciclo completo em todas as suas operações.

Figura nº 2: Sequência da fabricação da cúpula

Para seguir passo a passo cada uma destas fases, vamos dar um exemplo concreto de uma cúpula. Escolhemos o diâmetro nominal de 48 mm, por ser um dos mais utilizados no mercado.

1ª operação:

Como já mencionamos, é realizada em uma prensa automática convencional para a produção de tampas, alimentada por correias. É uma questão de embutir um copo de metal, que serve de esboço, com material suficiente para configurar a cúpula com o embutimento necessário que ela vai exigir. A Figura 3 mostra um possível desenho desta fase.

Figura nº 3: Operação da cúpula do 1º dia. 48

2ª operação:

Normalmente é o primeiro a ser feito em uma prensa de transferência. É aqui que se forma a cúpula do cone – definindo assim o tamanho nominal do cone – assim como a forma da cúpula da peça e a área de montagem da válvula. Tem uma certa semelhança com um chapéu. Ver figura nº 4.

Figura nº 4: Operação da cúpula do 2º dia. 48

3ª operação

Próxima operação na transferência, na qual a área da cúpula é completada e o desenho da “chaminé” superior é terminado, o que levará à localização da válvula. A área da cuvette permanece inalterada. Nesta operação, é atingido o máximo de desenho profundo pretendido. Ver desenho nº 5.

Figura nº 5: Operação da cúpula do 3º dia. 48

4ª operação

O terceiro na transferência é fazer um buraco na parte horizontal superior da “chaminé”. No nosso caso, este furo tem um diâmetro de 23,37 mm e é acabado em toda a volta com um raio de aproximadamente 1,5 mm, que se conecta com a parede vertical. O assento da válvula será preparado a partir dele. Ver figura nº 6. É muito importante que o corte deste buraco seja feito de forma limpa, sem gerar rebarbas na sua borda.

Figura nº 6: Operação da cúpula do 4º dia. 48

O disco aparado é removido do fundo da ferramenta. Para facilitar a sua saída, é atingido no centro do mesmo no momento do corte, de forma a tomar a forma de uma tigela e assim reduzir o seu diâmetro.

5ª operação

Quarto sobre a transferência. Duas ações são realizadas:

- a) Recorte o material em excesso que tenha sido deixado irregularmente no flange externo da peça. Durante o desenho, e seguindo o sentido de laminação do aço, ocorreu um alongamento do grão, que se reflete em irregularidades na aresta de corte externa. Irregularidades que são eliminadas cortando este recorte na forma de um anel. Para evacuar este anel, o molde desta operação é fornecido com pequenas lâminas externas que o cortam em várias peças, que caem pelas laterais da prensa,

- b) Ficar em pé, passar a ferro e laminar ligeiramente o bordo do corte interno para prepará-lo para a operação seguinte. Esta acção é muitas vezes crítica para permitir um bom encaracolamento posterior.

Ver figura nº 7.

Figura nº 7: Operação da cúpula do 5º dia. 48

6ª operação

Este é o último passo realizado na prensa de transferência. Há duas actuações:

- a) A asa externa da cúpula, que até agora permaneceu plana, dobra-se a 90º formando a ondulação externa do cone. É uma operação análoga à que é realizada em qualquer tampa de recipiente metálico.

- b) A parede vertical da “chaminé” enrola-se para fora, formando um anel sobre o qual será montada a válvula difusora no nível de enchimento do recipiente. O furo que este anel delimita é padronizado para o valor de uma polegada (25,4 mm).

A figura nº 8 mostra a peça tal como sai da prensa de transferência, uma vez realizada esta operação.

Figura nº 8: Operação da cúpula do 6º dia. 48

7ª operação

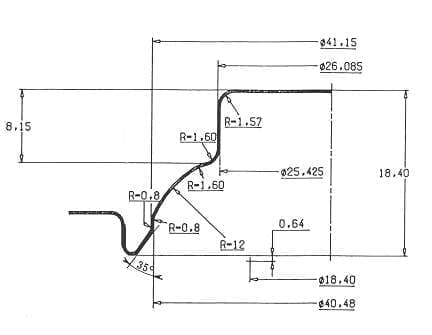

Mecanicamente, para dar o cone como formado, resta apenas inclinar a ondulação externa para dentro. Esta fase é realizada em uma máquina de enrolar aplicada na saída da prensa de transferência. No caso da cúpula 48 que estamos seguindo, ela nos daria um diâmetro externo de 57,80 mm com uma altura de ondulação de aproximadamente 2,1. O perfil adequado da garganta da ferramenta para fazer o cone enrolar é o mostrado na figura nº 9.

Figura nº 9: Perfil para o enrolamento da cúpula

8ª operação

Só resta aplicar o composto no interior da asa numa máquina de colar montada após a máquina de enrolar. A borracha utilizada é normalmente do tipo “à base de água”, com um alto teor de sólidos, que necessita apenas de um ligante de borracha cozida para secar.

INSTALAÇÃO FABRIL

Na verdade, já listamos cada uma das máquinas necessárias na descrição das especificações de cada etapa da fabricação das cúpulas. No entanto, vamos agora voltar a eles, concentrando-nos mais nas características das máquinas.

Dois grupos de equipamentos são necessários para a produção de cones:

– Instalações comumente usadas para diferentes aplicações:

o Linha de corte de bobinas de folha-de-flandres

o Linhas de envernizamento e impressão

o Máquinas de parafina

o Tesoura de enrolar

Como são equipamentos genéricos, com múltiplas aplicações, não vamos entrar neles, pois são bem conhecidos.

– Instalações específicas para o fabrico de cúpulas

o Prensa automática excêntrica

o Transferir imprensa

o Ferro de frisar

o Máquina de goma

Estes equipamentos requerem características especiais que detalharemos a seguir.

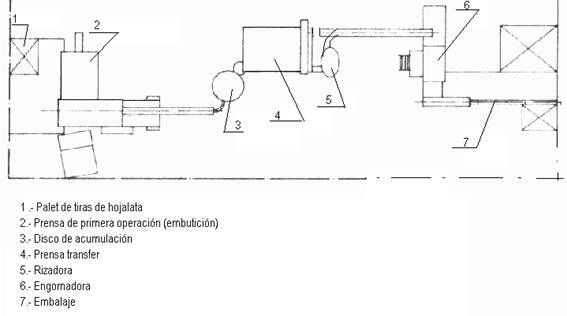

Com todos eles, é instalada uma linha de fabricação de cones, cuja localização pode ser conforme mostrado na figura nº 10.

Figura nº 10: Implementação de uma linha de produção em cúpula

Outra possibilidade de instalação é mostrada na foto nº 11. Neste caso, a tesoura scroll é incorporada na linha com dedicação exclusiva – máquina em primeiro lugar – e a 1ª prensa de operação é dispensada, pois é realizada na prensa de transferência alimentada diretamente a partir de bandas provenientes da tesoura scroll. A prensa de transferência aparece no centro da foto. No fundo, você pode ver a máquina de chicletes.

Figura nº 11: Fábrica de cúpula simplificada

1ª operação de prensa:

Para a primeira operação de desenho – como descrito acima – é usual utilizar uma prensa de pescoço de cisne automática equipada com um alimentador de correia de material, por vários motivos:

– Sendo um equipamento rápido, com apenas uma prensa é possível alimentar peças para várias transferências porque estas últimas são muito mais lentas.

– Simplifica as características das prensas de transferência necessárias. Estes últimos são equipamentos caros e ao não realizarem a operação de desenho sobre eles, reduzem as suas necessidades de energia e o número de operações, reduzindo assim o custo do equipamento.

Esta prensa de 1ª operação deve ter um curso alto para permitir o desenho e a ejeção correta da peça, de modo que uma prensa de fabricação padrão não é normalmente adequada. Pode trabalhar com ferramentas de punção dupla, o que aumenta a sua capacidade de fornecimento para várias transferências.

Transferência

É a máquina base desta instalação. Alimentada a partir da 1ª operação de prensa, com um buffer de peças intermediárias para compensar pequenas paradas, ela deve ter pelo menos 5 passos.

As características básicas desta imprensa podem ser:

– Potência 40 Tm

– Nº de estações de 6 a 10

– Distância entre as estações de 125 a 150 mm

– Curso de 130 mm

– Velocidade 100 a 140 golpes/minuto

Alternativamente, você também pode optar por dispensar a primeira operação de prensa e alimentar a transferência da correia diretamente, como mencionado acima. Esta pode ser uma boa solução quando as necessidades de produção são cobertas por uma única prensa de transferência. A foto nº 12 mostra uma prensa com estas características, com magazine de tiras integrado.

Figura nº 12: Prensa de transferência com magazine de tiras.

ferro de frisar

Localizado na saída da prensa de transferência, recolhe a produção do mesmo por meio de uma queda por gravidade. Não requer quaisquer características particulares.

Máquina de goma

Esta máquina tem de estar especialmente preparada para trabalhar com elementos muito altos. Seu magazine, pregos separadores, hastes de alimentação e pratos são específicos para cúpulas. O mesmo se aplica à fornalha de batimento, onde as brocas para cima e para baixo têm de ter um passo maior pela mesma razão.

Se for utilizada borracha de altos sólidos, o tempo de secagem e a temperatura devem ser moderados.

Útil

O corte sob pressão deve ser de boa qualidade. Os sistemas de baixa pressão, que devem ser muito bem alinhados e mantidos, são de grande importância.

0 comentários