エアゾール容器用ドームの製造に必要な特性、寸法、設備の検討。

イントロダクション

私たちの生活に密着しているエアゾール容器は、1日のうちに何度も使うことになるでしょう。 その用途は、個人の衛生、香水、家庭の掃除、ガーデニング、工業用、健康など多岐にわたります。ブリキやアルミなどの金属製のものと、ガラス製のものがあります。 最も広く使われているのは、最初のブリキ版のものです。

エアゾール容器は、ドーム型のトップキャップが特徴で、いくつかの機能を持っています。

– 内圧に対する高い耐性

– ドージングバルブを支えるために

– プラスチックキャップにアンカーとして使用

– アンサンブルの構成を美しくするため。

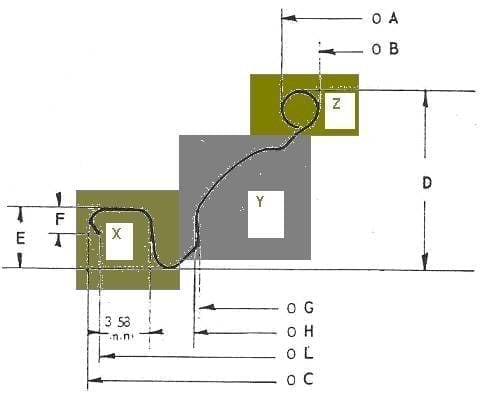

このドーム型の蓋は「コーン」とも呼ばれ、以下のパーツで構成されています。

– X.従来の蓋と同様に、フランジとボウルからなる閉塞部。ボディとの結合(ユニオン)を作るために使用されます。プラスチックのキャップが付いています。

– Y.Dome自体が内圧に対して十分な耐性を持っています。

– Z.-直径1インチ(25.4mm)のバルブハウジング用センターホール。

図1参照。

本稿では、ブリキ製のエアゾール缶に限定して、このドームの原料仕様と製造工程を説明する。

スペック

3ピース」と呼ばれるブリキ製のエアゾール缶は、円筒形の胴部、底部、ドーム部で構成されています。 現在では、ほとんどの製品が、両端を縮めたノッチ付きタイプで製造されています。 最も一般的な直径は

ドームボトムボディ

45 42 41

49 47 45

52 50 48

57 54 52

65 63 60

つまり、5種類の直径のドームが発売されているのです。 ドームの直径を容器の底面の直径よりも小さくしたのは、プラスチックキャップをドームに装着した後、アセンブリの外径が容器のすべての領域で同じになるようにするためです。

コーン径の違いにより仕様が異なります。 最も重要なものを見てみましょう。

ブリキ:ローブリキE2.8/2.8が製造に使用されており、常に同じブリキが使用され、両面にニスが塗られています。 気性は、その一定レベルの描画のために、低めに設定する必要があり、T-57が良い結果をもたらします。 厚さは直径に連動しています。 指標となる値は以下の通りです。

CONE THICKNESS (mm)

41 0,28 – 0,30

45 0,28 – 0,30

48 0,29 – 0,31

52 0,30 – 0,32

60 0,33 – 0,35

ニスを塗った。

外装:白、金、無色の3つの選択肢があります。

白です。

1層目 エポキシボンディングワニス(膜厚約1.2g/m2)

2ndパス 白のアクリルワニス(膜厚約13g/m2)

文字や簡単な装飾を印刷することができますが、深絞り時の変形が少ないドームの下部に印刷します。

3パス目 エポキシ仕上げワニス(膜厚約4g/m2)

ゴールドです。

シングルパス エポキシフェノールゴールドワニス(膜厚約6.5g/m2)

無色透明。

シングルパス 無色透明のエポキシ・ウレアワニス(膜厚約5.5g/m2)

インテリア: いつでもゴールドにできる

1stパス エポキシ-フェノール系ゴールドワニス(膜厚約5.5g/m2)

2ndコート エポキシ-フェノールゴールドワニス(膜厚約5.5g/m2)

パラフィンコートされた

ニスを塗った後のブリキパックは、取り付け作業に耐えるために、両面にパラフィンワックスで潤滑剤を塗っておかなければならない。 これは、加圧された空気で作動するスプレーノズルによって、溶融したワックスを薄く塗布するワックス塗布機で行われます。 適用する適切な荷重は、0.14 gr/m2+ 0.4です。

切断。

製造に利用可能な設備に応じて、シートはスクロールしたストリップに切断され、シングル、ダブル、またはマルチのダイに型抜きされます。 最も一般的なケースは、第1工程のプレス(ドローイングプレス)に供給されるダブルストリップで、これがトランスファープレスに部品を供給することになります。

製造オペレーション。

ドームは、平板状の素材からいくつかの工程を経て徐々に構成されていきます。段数はドームのデザインや大きさによって異なります。この作業は通常7~8段階に分けて行われ、最初にプレス機でスケッチを作成し、次の5~6段階の転写作業でドームの形を整え、最後の1段階でエッジをカールさせていきます。その後、翼をガムで固めます。図2は、このサイクルのすべての動作を示しています。

図2:ドーム製作の流れ

これらの段階を順を追って説明するために、ドームという具体的な例を挙げてみます。 ここでは、市場で最も一般的に使用されている呼び径である48mmを選択しました。

1回目の操作。

前述のように、これはベルトで送られる従来の自動キャッピングプレスで行われます。 それは、アウトラインとなる金属製のカップに、ドームを構成するのに必要な材料を十分に埋め込んで、必要な埋め込みを行うというものです。 図3は、このフェーズの可能なデザインを示しています。

図3:1stドームの操作方法 dia. 48

2回目の操作。

これは通常、トランスファープレスで作られた最初のものです。 ここでコーンボウルが形成され、コーンの公称サイズが決定されます。また、部品のドーム形状やバルブの取り付けエリアも決定されます。 帽子にも似ていますね。 図4参照。

図no.4:直径2mmのドームの操作。 48

3回目の操作

次に行うトランスファーの作業では、ドーム部分が完成し、上部の「チムニー」が完成すると、バルブの位置につながります。 キュベットの面積は変わりません。 この操作で、意図した最大の深絞りが可能になります。 図面No.5参照。

図no.5:φ3.0ドームの操作方法 48

4回目の操作

転送の3つ目は、「チムニー」の上部の水平部分に穴を開けることです。私たちの場合、この穴は直径23.37mmで、全周を約1.5mmの半径で仕上げ、垂直な壁と接続しています。その中からバルブシートを用意する。図6参照。この穴の縁にバリができないようにきれいにカットすることが重要です。

図no.6:直径4mmのドームの操作。 48

トリミングされたディスクは、ツールの下部から取り出されます。 取り出しやすいように、カットするときに中心部を叩いてお椀の形になるようにして、直径を小さくしています。

5回目の操作

転送では4番目。 2つのアクションが実行されます。

- a) ピースの外側のフランジに不規則に残った余分な素材を切り取る。 絞り加工の際に、鋼材の圧延方向に沿って、結晶粒の伸びが発生し、それが外周刃の凹凸となって現れています。 この切り抜きをリング状にカットしたときに解消される凹凸。 このリングを退避させるために、この作業の金型には小さな外刃が付いていて、これがリングをいくつかのピースに切断し、プレス機の側面に落ちていきます。

- b) 直立してアイロンをかけ、インナーカットの端を軽くラミネートして、次の作業に備える。 この動作は、その後のカーリングを良好にするために重要であることが多い。

図7参照。

図7: 5番目のドームの操作直径 48

第6回操作

トランスファープレスの最後の工程です。 2つのパフォーマンスが特徴です。

- a) これまで平らなままだったドームの外側のフランジが90°に曲がり、円錐のアウターカールを形成する。 これは、金属製の容器の蓋と同様の作業です。

- (b) “チムニー “の垂直な壁は外側に向かってカーブしており、容器のフィラーレベルでディフューザーバルブが取り付けられるリングを形成している。 このリングで区切られた口径は、1インチ(25.4mm)に統一されています。

図8は、この操作が行われた後、トランスファープレスから出てきた部品を示しています。

図8: 6thドームの操作径 48

7回目の操作

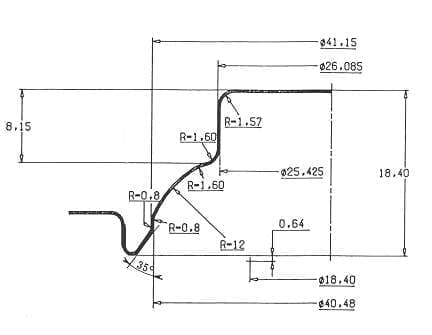

機械的には、コーンを成形した状態にするためには、あとはアウターカールを内側に傾けるだけです。 この段階は、転写プレスの出口に設置されたカーリングマシンで行われます。 今回のドーム48の場合、外径は57.80mm、カールハイトは約2.1mmとなります。 円錐形のカールを作るためのツールのスロートの適切なプロファイルは、図9のようになります。

図No.9:ドームカーリングのプロファイル

8回目の操作

あとは、カーリングマシンの下流に設置されたグルーイングマシンで、翼の内側にコンパウンドを塗布するだけです。 使用されるゴムは通常、固形分の多い「水性」タイプで、乾燥のために焼いたバインダーだけを必要とする。

製造施設

必要な機械は、ドーム製造の各段階の仕様説明の中で、すでに列挙している。 しかし、ここでは機械の特性に焦点を当てて説明します。

コーンの製造には、2つの機器群が必要です。

– 用途別によく使われる設備

O ブリキコイルスリッターライン

o ニスを塗るラインと印刷ライン

o パラフィンワックス機

スクロール鋏

これらは複数の用途がある汎用機器なので、よく知られていることなので、ここでは触れません。

– ドーム製造のための特別な設備

o 自動偏心プレス

o トランスファープレス

カーリングアイロン

o ガミングマシン

この機器には特別な特性が必要で、その詳細は以下の通りです。

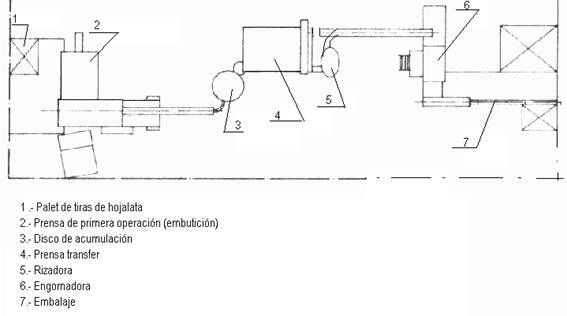

このようにして、図10に示すようなコーン製造ラインが設置されています。

図10:ドーム製造ラインの実現

また、写真No.11のような設置方法もあります。 この場合、スクロールシャーは専用のライン(手前の機械)に組み込まれ、第1工程のプレスは省かれ、スクロールシャーから送られてくるウェブから直接トランスファープレスで行うことになります。 写真の中央に転写プレスが表示されます。 後ろに見えるのはガミングマシンです。

図11:ドーム製造の簡易設置

1回目の操作ボタン。

上記のような最初の実装作業には、様々な理由から、ウェブフィーダーを備えた自動スワンネックプレスを使用するのが一般的です。

– 1台のプレス機で複数のトランスファーに部品を供給できるのは、高速な機械だからです。

– 必要なトランスファープレスの特性をシンプルにしました。 後者は高価な機器であり、その上で描画動作を行わないことで、必要な電力や動作回数を減らし、機器のコストを削減しています。

この1次加工用のプレス機は、部品の正確な描画と排出を可能にするために高いストロークが必要であり、通常のキャップ製造用プレス機は適していません。 また、ダブルパンチにも対応しているため、複数の搬送物を供給する能力も向上しています。

転送

今回のインストールのベースとなるマシンです。 第1工程のプレス機から供給され、小さなストップを補うための中間パーツバッファを備え、少なくとも5つのステップを持たなければなりません。

このプレスの基本的な特徴は以下の通りです。

– パワー40 Tm

– ステーションの数 6~10

– ステーション間の距離 125~150 mm

– ストローク 130 mm

– 速度 100~140ストローク/分

また、上述のように第一操作プレスを省いて、ベルト搬送を直接行うことも可能です。 これは、1台のトランスファープレスで生産ニーズをカバーできる場合に有効なソリューションとなります。 写真No.12は、ストリップマガジンを内蔵したプレス機です。

図no.12:ストリップマガジン付きトランスファープレス。

カーリングアイロン

トランスファープレスの出口にあり、トランスファープレスの生産物を重力落下によって回収する。 特定の特性を必要としません。

ガミングマシン

この機械は、非常に高い要素を扱うことができるように特別に準備しなければなりません。 マガジン、分離爪、フィードロッド、プレートはドーム専用です。 タッピング炉も同様で、上下のオーガーのピッチを大きくしなければならないのも同じ理由からです。

高固形分のゴムを使用する場合は、乾燥時間と温度を控えめにする。

便利

抜き型は質の良いものを。 非常に重要なのは低圧システムで、これは非常によく調整され、維持されなければなりません。

0 Comments