Fechamentos da Coroa Europa

INSTRUÇÕES PARA UMA UTILIZAÇÃO CORRECTA

DE VACUUM LIDS

TWIST OFF

PT

PT PLUS

Os seguintes apêndices estão anexados:

A: Corrosão externa das tampas

B: Avanço da tampa e medidas de segurança de fechamento da tampa

C: Procedimentos de controlo nas linhas de enchimento

ÍNDICE

0. Conceitos e Termos Básicos

1. armazenamento de tampas não usadas

2. Recipientes de vidro

Tratamento Térmico (TEC)

Tratamento a frio (TEF)

3. Preenchimento

Limpeza no enchimento

Produto flutuante

Headspace e temperatura de enchimento do produto

Tabela 1

Ar Ocluído

Transporte de recipientes de vidro

4. Fechado

Níveis de vácuo na saída da costura

Caps com botão

Fechamento da máquina e paragem de linha

Sistemas de alimentação de tampas

5. Manuseamento de contentores fechados

6. Tratamento Térmico (Processamento)

Pasteurização

Esterilização

7. Secagem de contentores, paletização e armazenamento

Secagem

Paletização. Armazenamento

APÊNDICE A: CORROSÃO EXTERNA DAS TAMPAS

APÊNDICE B: MEDIÇÃO DA SEGURANÇA DE FECHO E DE AVANÇO (TAMPAS DE TORÇÃO ABERTAS)

Valores de segurança de fechamento recomendados (acabamento da boca em hélice padrão)

Recipientes com rosca chata

Bloqueio de segurança no CX 43-48-TO-B (FD157 A e D), versão de fio helicoidal 43/48 mm TO

Avanço da tampa (Twist Open Lids)

Alimentação da tampa em CX 43-48-TO-B (FD157 A e D), fio helicoidal versão 43/48 mm TO

Medição Combinada de Adiantamento de Fechamento e Segurança de Fechamento

APÊNDICE C: PROCEDIMENTOS DE CONTROLO NAS LINHAS DE EMBALAGEM

Tabela de Conversão de Unidades

Estas instruções cobrem os principais pontos de observação na utilização das tampas Twist, Open, PT e PT Plus. Estas devem aplicar-se a todas as operações normais de enchimento onde as tampas devem ser utilizadas nos processos de enchimento a quente, enchimento a frio, pasteurização e esterilização de produtos alimentares, abrangendo os seguintes pontos:

- Conceitos e termos básicos

- Armazenamento de tampas não usadas

- Recipientes de vidro

- Operação de enchimento

- Operação fechada

- Manuseio de Contentores Fechados

- Processos Térmicos

- Secagem, Paletização e Armazenamento de Contentores

A selecção da tampa e do acabamento da boca do recipiente de vidro será acordada com os departamentos de vendas e SAC da CROWN Closures Europe. CROWN Closures Europe deve ser informada de qualquer modificação no modelo de uso ou na formulação do produto em relação ao clip previamente especificado.

Esta informação foi cuidadosamente compilada a partir da experiência e de testes detalhados. No caso de condições de utilização que se desviem destas instruções, o cliente deve contactar a CROWN Closures Europe e certificar-se de que o produto final satisfaz os seus requisitos em todos os aspectos.

Todas as tampas metálicas fornecidas pela CROWN Closures Europe cumprem a legislação relevante para materiais e objectos destinados a entrar em contacto com géneros alimentícios. A pedido, a CROWN Closures Europe fornecerá o seu actual Certificado de Conformidade com o Regulamento de Contacto Alimentar.

O nosso Certificado de Conformidade com os Regulamentos relativos a migrações totais ou específicas é baseado no uso de simuladores reconhecidos. Os níveis reais de migração de material da tampa para o alimento dependem da composição do produto alimentar, do método usado para o processamento do “alimento embalado” e das condições de armazenamento sob as quais ele é armazenado. É da responsabilidade do embalador assegurar que os níveis de migração estão dentro dos limites permitidos e realizar todos os testes e verificações necessários para estabelecer esses níveis, uma vez que CROWN Closures Europe não tem controlo sobre as condições reais de utilização, composição, tipo de processo ou condições de armazenamento do produto final.

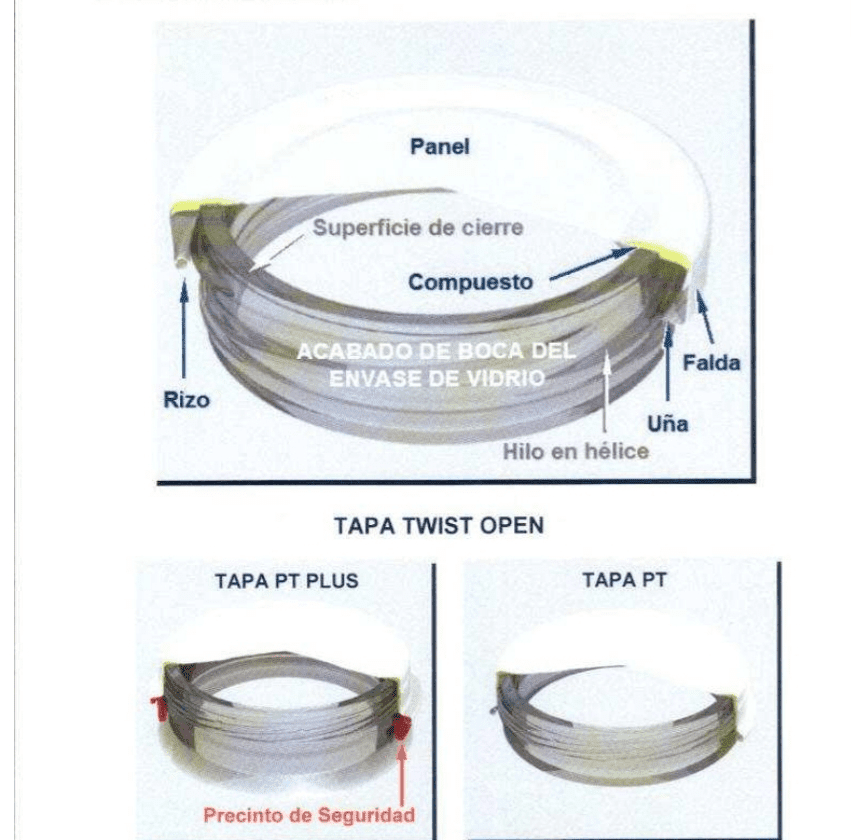

- Conceitos e Termos Básicos

Esta secção inclui parte dos conceitos incluídos nestas Instruções de Utilização e destina-se apenas a explicar o conceito:

Aplicação da tampa

A acção de colocar correctamente a tampa sobre o recipiente, de modo a obter um recipiente hermeticamente fechado, rodando-o no sentido horário (Twist Open) ou pressionando (PT e PT Plus) através de uma máquina seladora ou manualmente, ou seja, através de uma embalagem.

Botão:

Porção circular elevada no centro do painel da tampa que funciona como um indicador da existência de vácuo dentro da embalagem.

Composto vedante:

material aplicado em parte do interior do fechamento e destinado a permanecer em contato com a superfície de fechamento do recipiente, criando uma vedação hermética.

Aplicação errada da tampa:

ocorre quando, em uma embalagem, a tampa gira na abertura ou no sentido anti-horário sem qualquer ação externa ou manual e que envolve a perda de estanqueidade em um recipiente de vidro, Este fenômeno também é chamado de “recuo” da tampa.

Embalagem:

recipiente de vidro que foi enchido com produto alimentar e depois hermeticamente fechado com uma tampa Twist Open, PT ou PT-Plus da CROWN Closures Europe.

Recipiente de vidro:

recipiente de vidro ou recipiente destinado a conter alimentos e com acabamento bucal concebido para aplicar os fechos CROWN Closures Europe Twist Open, PT ou PT-Plus.

Saia da tampa:

É a superfície lateral da tampa e envolve o painel.

Painel da tampa:

É a secção central da parte circular superior de uma tampa e compreende a maior área de superfície da tampa.

Processamento:

Refere-se à acção do tratamento térmico de uma embalagem.

Processo:

tratamento térmico ao qual uma embalagem é submetida.

PT (Imprensa & Twist):

Termo que significa “Pressione para aplicar a tampa na embalagem e Torça para abrir a embalagem”.

PT Plus:

é a tampa PT com a adição de um anel plástico inviolável (tamper-evidente).

Retracção da tampa:

ver a desapplicação da tampa.

Curl: é o enrolamento de uma parte da saia na sua extremidade aberta. Protege a vanguarda e dá força à tampa.

Superfície vedante:

superfície superior da boca do recipiente que permanece em contato com o composto selante do fechamento uma vez aplicado, criando assim um selo hermético.

Tampa aplicada:

resultado da aplicação da tampa.

Tampa mal aplicada:

tampa que, por diferentes razões, não está posicionada correctamente no acabamento da boca do recipiente de vidro, causando um selo não hermético e uma embalagem de má qualidade.

TO (Twist Open):

Termo que significa torcer (torcer) para abrir (abrir) o recipiente.

Prego:

parte da ondulação especialmente moldada para ser localizada no fundo da rosca do acabamento da boca do recipiente de vidro, fazendo com que a tampa seja fixada a ele.

Vácuo:

pressão inferior à pressão atmosférica medida dentro de um recipiente fechado.

- ARMAZENAMENTO DE TAMPAS NÃO USADAS.

As tampas não utilizadas podem ser armazenadas até um máximo de duas (2) paletes de altura, tendo sempre o maior cuidado. As paletes devem ser empilhadas verticalmente, sem inclinação e num ambiente limpo e seco, livre de insectos ou pragas. As caixas danificadas ou húmidas devem ser removidas da pilha, pois podem causar o colapso da palete e causar cargas excessivas em caixas individuais, resultando em tampas deformadas ou amolgadas que se tornarão inutilizáveis. É necessário um cuidado especial com as tampas tipo PT Plus para evitar danos no anel de retenção de plástico e nas suas pequenas pontes de plástico, o que resultará numa aplicação de tampas de má qualidade.

A contaminação das caixas deve ser evitada em todas as circunstâncias e as caixas parcialmente utilizadas devem ser novamente seladas antes do armazenamento.

As tampas PT Plus não devem ser usadas directamente se forem provenientes de uma área de armazenamento a frio; neste caso, as tampas devem ser trazidas para dentro de casa 24 horas antes da utilização para garantir que o anel de plástico atinja a temperatura ambiente (acima dos 20°C).

A área de armazenamento não deve apresentar temperaturas e umidade extremas (ou seja, deve ser de 5-30°C e abaixo de 70% de umidade relativa). Um sistema de rotação de estoque (rotação de estoque) deve ser seguido para garantir que as tampas sejam utilizadas de acordo com sua data de fabricação (ou seja, as tampas com a data de fabricação mais antiga são utilizadas primeiro).

- RECIPIENTES DE VIDRO

A especificação (design) do recipiente de vidro deve ser tal que impeça o contacto directo entre as tampas adjacentes do recipiente (contacto tampa a tampa), normalmente conseguido fazendo com que a dimensão externa mínima do recipiente de vidro seja superior ao diâmetro externo máximo da tampa a utilizar.

Se não o fizer, os contentores fechados serão susceptíveis de sofrer danos durante o manuseamento e transporte e aumentarão o risco de perdas por vácuo, bem como possíveis danos devido a fugas e perda de produto.

A especificação da capacidade do recipiente de vidro é um factor importante para o correcto enchimento e posterior processamento do produto embalado. A capacidade limite correta (ou capacidade de transbordo) do recipiente de vidro é essencial para todas as operações que envolvem um processo térmico a uma temperatura superior à temperatura de enchimento. Um erro na especificação da capacidade correta da embalagem levará a dificuldades na obtenção do volume ou peso declarado do produto e resultará no risco do fechamento (selagem) das embalagens ser deslocado durante o processamento (recuo ou desalojamento da tampa).

Para atingir o volume de headspace correcto no momento do enchimento, conforme especificado na Tabela 1, é importante que a especificação do recipiente de vidro tenha em conta o seguinte:

- A expansão térmica e, portanto, o volume do produto à temperatura de enchimento.

- Variações no enchimento e sobreenchimento normal para atingir o volume / peso declarado.

- Variações na capacidade do lote de recipientes de vidro durante o processo de fabricação.

Os cálculos podem então ser feitos para assegurar que o volume de espaço de cabeça necessário (como uma percentagem do limite de capacidade do contentor) é atingido. O headspace tem de ser considerado como um ponto crítico de controlo em todos os processos térmicos com tampas tipo PT e para todos os processos de esterilização com rotação.

Os tratamentos ou revestimentos aplicados pelo fabricante em recipientes de vidro são conhecidos por influenciar o desempenho do fecho e devem ser mantidos dentro das especificações acordadas. Devido à grande variedade de materiais de revestimento e métodos de aplicação em uso, não é possível estabelecer especificações detalhadas a este respeito, mas a CROWN Closures Europe recomenda:

Tratamento Térmico (TEC)

Os níveis excessivos de tratamento térmico são uma causa comprovada de altos torques de abertura; também podem levar a problemas de aplicação de tampas e promover a oxidação das unhas. CROWN Closures Europe especifica valores abaixo de 20 CTU para acabamentos bocais de recipientes TO e abaixo de 10 CTU para acabamentos bocais de recipientes PT.

Tratamento a frio (TEF)

Os revestimentos a frio “tratamentos a frio” são materiais semelhantes a cera aplicados em recipientes de vidro após o recozimento para lhes proporcionar um comportamento de manuseamento correcto na linha de embalagem.

Níveis excessivos de tratamento a frio no corpo do recipiente de vidro podem causar dificuldades no nivelamento devido ao mau controlo do recipiente à medida que este passa pela máquina de costura. Normalmente os níveis de TEF no corpo do recipiente de vidro são bem controlados pelo fabricante através da medição do ângulo de deslizamento, embora estas especificações tenham de ser acordadas e mantidas.

O tratamento a frio presente no acabamento bucal pode causar problemas no comportamento da tampa. O excesso de TEF no fundo das roscas da boca do recipiente pode levar ao recuo da tampa (má aplicação) durante o processo térmico, causando baixa segurança de fechamento e baixa qualidade da embalagem final. Em determinadas circunstâncias, a presença destes materiais na superfície de vedação da boca do recipiente de vidro pode levar a altos torques de

Abertura. Como resultado, CROWN Closures Europe especifica que os materiais aplicados no TEF devem ser aplicados apenas no corpo dos recipientes, pulverizando entre fileiras para que o acabamento da boca do recipiente de vidro não seja contaminado.

- ANUNCIAÇÃO

É necessário cuidar de todos os pontos relacionados com a operação de enchimento, a fim de conseguir a produção de embalagens seguras e saudáveis; os seguintes são exemplos das diferentes áreas que requerem verificação e controle:

Limpeza no enchimento

Condições de enchimento limpas são essenciais. Ao utilizar tampas, a superfície de vedação ao longo da borda superior do recipiente de vidro deve estar livre de contaminação do produto. Estas condições são especialmente importantes quando se trata de produtos sólidos ou fibrosos, uma vez que isso pode levar à perda de vácuo. O enchimento sujo, que permite a contaminação do gargalo da boca do recipiente de vidro com o produto, pode causar problemas de torque elevado.

Abertura e deve ser evitada.

Condições de enchimento limpas também são necessárias para evitar a contaminação externa do recipiente de vidro, o que poderia resultar em um controle insuficiente do recipiente ao passar pela máquina de fechamento ou resíduos de produto presos na área de ondulação da tampa. Isto também pode levar ao desenvolvimento de bolores ou infestação por insectos.

O enchimento sujo e a presença de resíduos de produto presos na área de ondulação da tampa podem levar a problemas de ferrugem da tampa (especialmente se forem utilizados ingredientes agressivos ou ácidos).

Produto flutuante

O produto não deve ser permitido flutuar acima da superfície do líquido dentro do recipiente de vidro (líquido governante). Se isto ocorrer pode levar a problemas na operação de selagem devido à interferência do produto com o fluxo de vapor da máquina seladora e redução do volume nominal do headspace.

Produtos rígidos, como vegetais, etc., não devem sobressair acima da superfície de vedação do recipiente de vidro; estes podem interferir com a correcta recolha da tampa e resultar em tampas mal aplicadas ou não aplicadas. Estes produtos em contacto directo com a tampa já aplicada podem levar a manchas no sistema interno da tampa e aumentar o risco de corrosão interna.

Headspace e temperatura de enchimento do produto

As condições de enchimento, fechamento e processamento recomendados para todos os processos padrão estão listados na Tabela 1 na página seguinte.

As condições de preenchimento que não se enquadram nestes limites recomendados devem ser consideradas como não normalizadas e deve ser solicitado aconselhamento ao Serviço de Assistência ao Cliente (CAS) da CROWN Closures Europe.

O volume do headspace e a temperatura de enchimento do produto têm uma influência significativa na pressão gerada no interior do recipiente fechado durante a pasteurização e esterilização. Em geral, quanto maior o headspace ou a temperatura de enchimento, menor a pressão interna gerada.

Os valores do volume do headspace apresentados na Tabela 1 são uma percentagem do limite de capacidade do recipiente no momento do enchimento (ou seja, quando o produto está quente).

Tabela 1

|

Tratamento Térmico (Processo) |

Tipo de cobertura |

Volume mínimo de espaço de cabeça |

Temperatura mínima fechada |

Nível mínimo de vácuo (na saída da costura) |

Temperatura máxima do processo |

| Enchimento e arrefecimento a quente |

Todos |

5% |

85°C |

20KPa (15cmHg) |

85°C |

| Recheado a frio e pasteurizado |

Apenas PARA |

9% |

20°C |

50KPa (37cmHg) |

85°C |

| Enchimento a quente e pasteurização |

PARA |

6% |

65°C |

35kPa (26cmHg) |

90°C |

| Enchimento a quente e pasteurização |

PT |

8% |

80°C |

28kPa (21cmHg) |

90°C |

| Esterilização com (contrapressão) |

Todos os PT TO (apenas rosca em hélice > Φ 48 mm) |

6% |

70°C |

40KPa (30cmHg) |

121°C |

Nota:

O termo Temperatura de Fechamento é usado na Tabela 1 para representar a temperatura do produto dentro do recipiente na saída da costura e não a temperatura do produto dentro do recipiente no enchimento.

A lista de condições de fechamento para pasteurização refere-se a processos em túneis ou banhos abertos à pressão atmosférica, ou seja, sem aplicação de contrapressão.

Ar fechado:

O ar preso dentro do produto deve ser evitado. Para alguns produtos, como frutas e legumes, isto pode ser conseguido deixando-os de pé antes do enchimento; enquanto para outros produtos, como alimentos sólidos, pode ser necessário utilizar técnicas de enchimento a vácuo.

O ar obstruído pode levar a níveis de vácuo inferiores aos esperados, resultando na falsa ejecção de embalagens devido ao botão de segurança estar levantado. Para embalagens a serem totalmente processadas, pode ser gerada uma pressão interna excessiva durante o processamento, resultando em falhas na respiração da tampa.

Transporte de recipientes de vidro

A transferência de recipientes de vidro da saída da máquina de enchimento para o transportador de alimentação da máquina de fechamento deve ser projetada para criar um espaço constante entre os recipientes (passagem dos recipientes). Um erro neste processo pode causar uma aplicação de tampa variável (segurança de bloqueio). Tampas mal aplicadas (pregos pisados, tampas inclinadas ou entalamento do anel plástico das tampas PT Plus) e recipientes não hermeticamente fechados.

Para aplicações de alta velocidade, recomendamos aos nossos clientes que consultem a organização SAC de CROWN Closures Europe para aconselhamento detalhado.

- FECHADO

A aplicação correcta da tampa deve ser verificada no início da produção (arranque inicial) e repetida cada vez que o lote de tampas, recipientes ou os ajustes da costura são alterados. Os métodos de medição dos fechos do tipo TO são mostrados no Apêndice B com instruções para monitorização contínua de todos os tipos de fecho no Apêndice C.

Para fechamentos tipo PT é importante que o fechamento seja totalmente aplicado e apareça na horizontal com referência à superfície de fechamento do recipiente de vidro na saída da máquina de fechamento. Para evitar um mau comportamento de abertura, o anel inviolável dos fechos PT Plus deve ser posicionado correctamente sob o degrau da dimensão B do recipiente de vidro, sem estiramento visível das pequenas juntas ou pontes de plástico.

Níveis de vácuo da saída da máquina de costura

Os níveis de vácuo na saída da costureira dependem principalmente da temperatura do produto, do volume do headspace e da velocidade da linha.

Para garantir ajustes corretos e consistentes das válvulas de controle de vapor, as medições de vácuo devem ser feitas antes do início da produção e periodicamente durante a produção normal.

Se os produtos estiverem cheios a quente, é mais correcto monitorizar os ajustes dos controlos de vapor medindo o vácuo nos recipientes cheios com água fria. Este teste de vácuo de água fria irá eliminar flutuações nos níveis de vácuo obtidos que são causadas por diferenças na temperatura de enchimento e no volume do headspace. O procedimento é o seguinte.

Encha um recipiente de vidro com água fria deixando um espaço de cabeça constante e conhecido, por exemplo 12 mm (este espaço de cabeça reflectirá o nível normal de enchimento do recipiente a ser utilizado na produção real). Para minimizar um possível aprisionamento de ar, passe o recipiente através da máquina de fecho e descarte a tampa. Repita a operação de fechamento e meça o vácuo dentro do recipiente fechado. Estes dados devem ser registados no livro de registo de controlo de linha.

O resultado obtido para o teste de vácuo da água fria varia muito dependendo do diâmetro do recipiente de vidro e dos ajustes dos controles de vapor. Quando o valor máximo de vácuo é necessário (por exemplo, para processos térmicos a alta temperatura) um valor típico para o teste de vácuo de água fria será superior a 65 kPa (48,5 cmHg) para recipientes de vidro de boca larga. Em muitos casos o vácuo necessário será muito menor, portanto o teste de vácuo de água fria será realizado apenas para estabelecer ajustes constantes para cada turno de produção.

Valores de vácuo acima de 40 kPa (30 cmHg) são normalmente atingidos assegurando que uma pressão mínima de vapor de 550 kPa (5,5 bar ou 80 PSI) chegue à máquina de costura. Entretanto, sob certas condições, níveis de vácuo mais baixos podem ser usados, embora nossos níveis de vácuo mínimos recomendados estejam listados na Tabela 1.

Nota:

Informações adicionais sobre testes de vácuo de água fria e eficiência das máquinas de costura podem ser obtidas no nosso CROWN Closures Europe Customer Service Assistance Department (SAC).

Em bonés com botão

É essencial assegurar que o vácuo dentro da embalagem seja mantido acima dos níveis recomendados para garantir que o botão seja abaixado.

O vácuo mínimo real necessário para o bom funcionamento dos botões de pressão varia de acordo com o tamanho do fecho e com as condições do processo térmico em uso. Os valores do botão para baixo são geralmente válidos o suficiente para satisfazer os requisitos dos nossos clientes, que irão discutir isso com o seu representante de vendas local CROWN Closures Europe.

O comportamento do botão pode ser seriamente afectado por uma forte pressão do sapato de vedação na máquina de costura. Ao utilizar fechos com botões de pressão nos formatos 30/38, certifique-se de que a pressão da mola de fechamento e o ajuste da folga do sapato de fechamento sejam mantidos no mínimo necessário para a aplicação correta do fechamento (Veja “Recipientes de vidro roscado plano” no Apêndice B).

Se você tiver detectores de vácuo instalados na linha de produção, o valor de vácuo recomendado para o botão para baixo deve ser alcançado antes desta etapa.

Fechamento da máquina e paragem de linha

Os recipientes não devem permanecer dentro da máquina de fechamento quando a linha de produção parar por qualquer motivo. Alguns dos recipientes que permanecem no interior podem estar sujeitos a calor excessivo ou condensação de água perto da área da tampa e devem ser removidos quando a linha for reiniciada.

Um dispositivo automático de corte de vapor deve ser usado para interromper o fornecimento de vapor à costureira quando a linha de enchimento parar. Isto reduz o desperdício desnecessário de vapor, evitando o pré-aquecimento excessivo das tampas na área de selagem que pode causar aplicação e fechamento da tampa ou problemas de selagem.

Sistemas de alimentação de tampas

O sistema de alimentação da tampa como um todo (alimentador independente de mastro, alimentador de funil incorporado na costura e calhas de transporte da tampa) deve ser limpo regularmente para evitar qualquer risco de contaminação do produto. Os alimentadores de tampas (ambos os tipos) devem ser esvaziados para uma limpeza completa para garantir a remoção completa de qualquer poeira, partículas ou sujidade que possa ser transportada pelas tampas não utilizadas para o recipiente cheio. O procedimento de limpeza deve ser detalhado no plano de Segurança e Higiene Alimentar do cliente.

5. MANUSEAMENTO DE CONTENTORES FECHADOS

Em todas as fases das operações de enchimento, fecho e processamento, os recipientes têm de ser

manuseados com cuidado para evitar abusos que poderiam resultar em vazamentos no vácuo, derramamentos e embalagens deterioradas. Os seguintes pontos são de particular importância no manuseio dos containers.

As guias laterais das linhas transportadoras, transportadores e acumuladores devem ser ajustadas a uma altura que suporte e contacte o corpo e o ombro do recipiente de vidro; não devem entrar em contacto com a saia da tampa.

Os transportadores devem ser sincronizados para manter o espaço entre os recipientes para eliminar qualquer impacto repentino que possa alterar a integridade do fechamento ou selo. Os recipientes cheios não devem poder cair em nenhum ponto da linha de enchimento.

Durante o carregamento e descarregamento das cestas de autoclave, deve-se ter o cuidado de eliminar os abusos devidos a pancadas. Durante a transferência de containers de e para as cestas de autoclave, a velocidade desta operação deve ser reduzida ao mínimo necessário. As barras de pressão devem ser ajustadas para evitar pressão excessiva e a possibilidade de danificar as tampas ao baixar ou avançar.

O desenho das cestas de autoclave e as máquinas utilizadas para o seu manuseamento devem

garantir que nenhum dano seja causado pelo manuseio mecânico dos cestos cheios.

Em autoclaves verticais é importante assegurar que os recipientes não sejam empilhados a um nível acima do nível do

acima do limite superior do cesto ou danos nas tampas podem ocorrer devido à pressão exercida pelo(s) cesto(s) acima.

Para separar as camadas dos recipientes devem ser utilizados separadores de plástico perfurado ou borracha, os quais devem ser mantidos limpos e em boas condições para evitar danos nas tampas.

As embalagens processadas contendo alimentos pouco ácidos (pH > 4,5) não devem ser

manuseado com as mãos enquanto ainda húmido devido ao risco de contaminação e ao risco de

contaminação microbiológica (Experiências anteriores no processamento de recipientes metálicos – latas para produtos alimentares mostraram uma micro-filtração através do fecho quando as latas húmidas estão a arrefecer. Este procedimento elimina qualquer risco possível de transferência de patógenos da pele de uma pessoa).

Recomenda-se que os detectores de vácuo sejam instalados na linha após o processamento, para que os pacotes com baixo vácuo ou sem vácuo sejam removidos. O exame regular de todos os recipientes ejectados pelo detector de vácuo deve ser efectuado para estabelecer as razões das falhas e devem ser tomadas medidas correctivas.

6. TRATAMENTO TÉRMICO (PROCESSAMENTO)

Pasteurização

Em operações de pasteurização utilizando um túnel pasteurizador (sem contrapressão) é possível exceder a temperatura de processo recomendada na Tabela 1 somente se a diferença entre a temperatura de pasteurização (mais alta) e a temperatura de enchimento do produto (mais baixa) for inferior a 10°C. Esta pequena diferença de temperatura é essencial para tampas tipo PT.

Nas operações de pasteurização com autoclave (com contrapressão) é possível utilizar uma temperatura de enchimento mais baixa e uma temperatura de pasteurização mais alta, mas isto só pode ser feito após consulta à CROWN Closures Europe.

Esterilização

Os pontos listados abaixo são críticos durante a esterilização:

Corrigir condições de contrapressão

A pressão interna gerada dentro do recipiente durante o seu processamento é dada por um

Combinação de condições de enchimento e fechamento e temperatura de processo. Para garantir a integridade do recipiente através do processo térmico e o início da fase de resfriamento, a pressão externa sobre os recipientes dentro da câmara (autoclave ou esterilizador contínuo) é mantida a um nível superior à pressão interna gerada dentro do recipiente. Isto evita o deslocamento da tampa (folga) e a perturbação do composto de vedação ao longo da superfície de vedação (pegada do composto) quando o composto de vedação está no seu estado mais suave.

A diferença de pressão durante a fase de manutenção do processo (valor da pressão dentro da autoclave menos o valor da pressão dentro do recipiente) deve estar entre um valor mínimo de 30 kPa (0,3 bar) – para evitar o deslocamento da tampa – e um valor máximo de 70 kPa (0,7 bar) – para evitar o corte do composto – e um valor máximo de 70 kPa (0,7 bar) – para evitar o corte do composto.

O termo “contrapressão” é usado para descrever a pressão total registrada na câmara de processo e é a soma da pressão causada pelo vapor necessário para atingir a temperatura do processo e a pressão exercida pelo ar comprimido forçado. A pressão interna máxima gerada dentro do recipiente durante o processamento pode ser calculada usando a “CROWN Pressure Calculator”.

Você pode encontrar esta ferramenta no site CROWN Closures Europe Extranet; por favor

Contacte o seu Escritório de Vendas se precisar de nome de utilizador e dados de palavra-passe.

Para uma determinada temperatura de processo, qualquer tendência para valores de vácuo mais baixos, temperaturas de enchimento mais baixas do produto ou pequeno espaço de cabeça levará a um aumento da pressão interna gerada dentro dos recipientes e a um aumento do perigo de deslocamento da tampa durante o processo.

É por isso que é muito importante controlar estes factores e estabelecer uma margem de segurança para

pequenos desvios durante a produção uma vez que o valor nominal da contrapressão tenha sido ajustado. O seguinte método é proposto para estabelecer a contrapressão nominal necessária:

12 amostras aleatórias de recipientes fechados são retiradas da linha de embalagem sob as seguintes condições

Os piores valores encontrados para os três parâmetros acima (ou seja, o vácuo mais baixo, a temperatura mais baixa do produto e o espaço de cabeça mais baixo) são os que serão utilizados para o cálculo da pressão dentro do recipiente. Tendo assim estabelecido a pressão interna máxima gerada, adicionar 30 kPa (0,3 bar) a este valor e utilizar o resultado final como contrapressão nominal a ser aplicada durante o processo e na fase inicial de arrefecimento.

Limitações da Contrapressão

A contrapressão nominal máxima a que as tampas podem ser sujeitas é de 200 kPa (2,00 bar) para tampas Twist e 225 kPa (2,25 bar) para tampas PT. A variação máxima aceitável da depressão em torno da contrapressão nominal deve ser de ± 20 kPa (± 0,2 bar).

Se os cálculos mostrarem que a contrapressão nominal requerida é superior à contrapressão máxima permitida, as condições de enchimento ou embalagem devem ser modificadas [alternativas são: aumentar o nível de vácuo inicial, aumentar a temperatura de enchimento, aumentar o volume do headspace ou reduzir a temperatura do processo a ser utilizado].

Sob condições controladas, a contrapressão nominal máxima pode ser excedida, mas somente após consulta e acordo por escrito com a CROWN Closures Europe.

Foi constatado que a maior pressão interna registrada durante o processamento do recipiente é geralmente atingida no início da fase ou ciclo de resfriamento da autoclave, portanto cuidados especiais devem ser tomados nesta fase. Uma contrapressão excessiva pode causar o corte do composto de vedação ao longo da superfície de vedação ou pode interferir com o funcionamento adequado do botão de segurança e deve ser evitada.

É importante aplicar a contrapressão assim que a câmara de processo tiver sido fechada e o vapor / água começar a entrar. A contrapressão deve ser mantida no seu valor nominal durante o processamento e durante a fase inicial de resfriamento, quando a temperatura do produto dentro do produto ainda estiver alta.

A contrapressão nominal deve ser mantida durante os primeiros 10 minutos da fase ou ciclo de arrefecimento e depois reduzida para 50-100 kPa (0,5-1,0 bar) para completar a fase ou ciclo de arrefecimento.

Para sistemas de controle mais avançados, a relação de redução de pressão pode ser modificada para se adequar à relação de resfriamento dos recipientes, o departamento europeu SAC da CROWN Closures Europe pode dar orientações sobre isso com base nos valores de penetração de calor fornecidos pelo cliente.

Limitações de temperatura do processo

A temperatura máxima nominal do processo é de 121 °C para processos de esterilização padrão. As flutuações de temperatura durante o processo devem ser mantidas dentro da faixa de – 1/2°C a + 2°C.

A temperatura de processo de 121 °C só pode ser ultrapassada sob condições controladas, mediante consulta e acordo escrito com a CROWN Closures Europe.

Uso de Autoclaves Rotativas: Condições Especiais

Ao utilizar autoclaves rotativas para processos térmicos é necessário evitar o movimento dos recipientes dentro dos cestos da autoclave, utilizando um mecanismo de fixação externo. Existem vários tipos de mecanismos de fixação e as opções mais comuns são:

- Aplicação manual de uma carga mecânica por meio de uma placa individual ou placa atuando em todas as cestas dentro da autoclave.

- Aplicação de uma carga pneumática por meio de uma placa de aperto para cada cesto da autoclave.

O objetivo de qualquer um dos mecanismos de fixação acima é evitar o movimento dos recipientes durante o processamento usando a quantidade mínima de força aplicada. Esta resistência mínima deve ser determinada testando cada equipamento de autoclave e recipientes em uso.

Para evitar problemas de danos no composto e na decoração externa da capa, aplicam-se as seguintes instruções:

a) Todos os recipientes devem ser dispostos em camadas ou níveis a condizer na cesta da autoclave (preenchendo-a completamente sem lacunas) e empilhados uns sobre os outros para formar colunas de recipientes de vários níveis (empilhamento de colunas).

b) Um espaçador de borracha ou silicone uniformemente plano, liso e perfurado deve ser colocado horizontalmente no plano formado pelo painel de cobertura em cada camada ou nível.

c) Um separador de polipropileno rígido e perfurado deve então ser colocado entre o separador de borracha anterior e as bases dos recipientes da camada seguinte.

d) Estes separadores devem estar em bom estado, livres de sujeira e incrustações ou depósitos de ferrugem da autoclave.

Estes separadores são uma ajuda muito importante para evitar o movimento dos contentores, para distribuir a carga aplicada e para atenuar a variação de altura dos contentores. Deve existir um procedimento para limpar e inspeccionar regularmente estes separadores e substituí-los quando necessário.

e) Se forem utilizados espaçadores metálicos na parte superior das cestas da autoclave, eles devem ser projetados para distribuir a carga uniformemente por toda a superfície de todas as tampas. É muito importante que quaisquer espaçadores internos perfurados tenham pequenos espaços (por exemplo, menos da metade do diâmetro da tampa), pois negligenciar isso pode resultar na aplicação de toda a carga do mecanismo de fixação ao eixo de algumas tampas. Haverá um espaçador rígido de polipropileno perfurado deve ser colocado sob o espaçador metálico para distribuir completamente a carga aplicada. O espaçador metálico deve ser uniformemente plano, rígido e livre de saliências superficiais, tais como rebites ou salpicos de solda.

f) Sempre que for utilizado um sistema de fixação de placas que aplique uma carga em vários

cestos, é essencial que sejam todos carregados exactamente da mesma maneira e à mesma altura.

g) Se a carga de fixação for aplicada manualmente, deve ser utilizado um indicador de torque para garantir que a carga aplicada seja constante para todos os operadores.

h) Quando é utilizado um sistema de fixação pneumática, deve ser utilizado um selo mecânico para evitar trabalho excessivo (curso) dos cilindros durante o processamento.

i) Com todos os sistemas, é importante que a base dos cestos e as placas superiores sejam

são uniformemente planos, rígidos e livres de amolgadelas, deve ser implementado um procedimento de inspecção e reparação ou substituição de cestos danificados.

A distribuição correta e uniforme da força do sistema de fixação em torno da circunferência completa formada por todos os pacotes é o fator mais importante para o sucesso das operações de retorta rotativa.

A fixação insuficiente em qualquer ponto do cesto permitirá o movimento dos recipientes durante o processamento e causará danos claramente visíveis no sistema externo das tampas (revestimento e litografia). Existe também o risco de alterações do composto ao longo da superfície de fechamento (impressão do composto) e recuo (má aplicação) das tampas durante o processamento, causando uma segurança de fechamento de má qualidade e, consequentemente, a deterioração dos recipientes devido à perda ou vazamento do produto.

A ligação excessiva em qualquer ponto do cesto provocará o corte do composto (mais suave devido à temperatura do processo) ao longo da superfície de selagem, resultando numa resistência reduzida a abusos e na deterioração dos recipientes devido a fugas.

A velocidade de rotação também influencia o movimento dos recipientes; a experiência indica que uma velocidade de rotação de até 12 r.p.m. é aceitável, embora sejam possíveis velocidades mais altas, sujeitas a testes satisfatórios e acordo dos resultados com CROWN Closures Europe.

Considerações Aplicáveis a Todos os Processos

Os pontos seguintes aplicam-se a todas as operações de processamento e devem ser observados a fim de se obter o melhor desempenho dos selos.

A qualidade da água utilizada durante o processamento é um fator importante para o desempenho do

fechar. Para evitar problemas de corrosão, danos ou marcas no revestimento exterior da cobertura, consulte o Apêndice A.

Certifique-se de que a camada mais alta dos recipientes na autoclave esteja pelo menos 15 cm abaixo do nível da água do processo e que haja um espaço de cabeça entre a água e o topo da câmara da autoclave de pelo menos 15 cm. Isto irá minimizar as flutuações de pressão durante o processamento e resfriamento.

Para reduzir o risco de choque térmico nos recipientes e uma deterioração do selo do recipiente, a temperatura da água introduzida na câmara de processo não deve ser significativamente superior à temperatura de enchimento do produto.

A temperatura do produto dentro do recipiente no final do processo térmico, ou seja, no momento em que os recipientes resfriados saem da câmara de processo, deve ser inferior à temperatura inicial de enchimento do produto (Note que os recipientes não devem ser refrigerados demais, conforme detalhado no Apêndice A. página 21).

Alguns produtos (p.ex. à base de tomate) podem causar manchas na decoração externa das tampas durante o processamento e é muito importante que seja utilizada água limpa do processo imediatamente após a detecção de rompimento, descoberta ou evidência de derramamento de tais produtos.

7. SECAGEM DE EMBALAGENS, PALETIZAÇÃO E ARMAZENAMENTO.

Secagem

Todas as tampas metálicas destinadas à vedação a vácuo são fabricadas a partir de chapa metálica plana e têm uma aresta de corte de metal nu com risco de ferrugem. Durante o processo de fabricação é tomado cuidado para proteger esta aresta de corte no interior da tampa, mas a umidade retida durante o enchimento e processamento apresentará um risco de oxidação desagradável.

É essencial secar completa e conscienciosamente os recipientes de fecho após o processamento para remover toda a água, incluindo a água presa entre o interior da saia ou o lado do fecho e o acabamento do gargalo do recipiente de vidro. Esta secagem deve ocorrer antes da embalagem final e subsequente armazenamento, particularmente quando um sistema de plástico inviolável (ou inviolável) é utilizado na tampa e no gargalo do recipiente.

A não secagem da área entre o interior da saia da tampa e o pescoço da boca do recipiente de vidro pode criar partículas isoladas de ferrugem que contaminam o produto quando o recipiente é aberto.

CROWN Closures Europe não pode ser considerada responsável por reclamações devido a uma secagem inadequada.

Este tópico é abordado em detalhe no Apêndice A “Corrosão Externa das Coberturas”.

Paletização. Armazenamento

Os recipientes podem ser paletizados para armazenagem em película retráctil, em caixas de cartão ou soltos. Quando se trabalha com produtos críticos, como alimentos para bebés, é normal submeter todos os stocks de recipientes a um período de incubação de 2 a 3 semanas para permitir os controlos microbiológicos de rotina.

É essencial ter um cuidado especial durante a fase inicial de manuseio do recipiente pós-processo para evitar a manipulação dos fechos enquanto o composto selante esfria e endurece completamente. Durante as primeiras 24 horas após o processamento ou até que todos os contentores estejam completamente frescos, deve ser evitado qualquer abuso da tampa, por exemplo, carga superior excessiva devido ao empilhamento de paletes.

Quando os contentores são armazenados soltos em paletes, devem ser utilizadas camadas de separadores de cartão canelado entre as camadas dos contentores. Antes das operações de etiquetagem, embalagem por contração ou cartonagem, os recipientes devem ser submetidos a uma detecção de vácuo repetida para eliminar aqueles que possam ter sofrido uma perda lenta de vácuo devido, por exemplo, a pequenas fissuras (micro-fissuras) na superfície de selagem da boca do recipiente de vidro.

Quando os recipientes são embalados em bandejas de plástico encolhido em vez de caixas de distribuição, o papelão micro-ondulado deve ser utilizado para as bandejas, pois oferece a melhor resistência ao abuso das tampas devido ao peso excessivo do empilhamento. Se os recipientes forem enrolados por contracção sem bandejas, devem ser colocados separadores de papelão ondulado fibroso entre cada camada de empilhamento.

Para minimizar possíveis problemas de corrosão ou oxidação externa nas tampas, o papel ou cartão utilizado deve ser pobre em cloretos (não mais que 0,05% NaCI) e sulfatos (não mais que 0,15% Na₂SO₄.).

As paletes usadas devem estar em boas condições. Nas operações de empilhamento, as paletes devem ser colocadas em posição lenta e cuidadosamente para minimizar uma distribuição desigual da carga nas paletes inferiores. Devem ser colocadas tábuas de madeira com 12 a 15 mm de espessura entre cada palete empilhada para evitar uma distribuição desigual da carga causada pela não utilização de paletes de dupla face. A superfície superior das paletes utilizadas deve ser sólida em pelo menos 80% da superfície total (ou seja, até 20% de espaço oco) com uma distância máxima entre tábuas de 25 mm.

Para evitar problemas com perda de vácuo durante o empilhamento e armazenamento, a temperatura mínima de armazenamento deve estar entre 10 e 15 °C.

Desde que as recomendações acima sejam seguidas, podem ser empilhadas até um máximo de três (3) alturas de palete características de 1000 kg/palete. Não é permitido empilhar mais de três (3) de altura.

Apêndice A: CORROSÃO EXTERNA DAS COBRANÇAS

O não cumprimento das instruções seguintes e a secagem eficiente das tampas antes da embalagem levará muito provavelmente à oxidação das tampas ou ao aparecimento de marcas de água durante o armazenamento ou imediatamente após o processamento.

(a) Tanto a tampa como o corpo do recipiente devem estar completamente secos antes da utilização.

Paletização, embalagem encolhida ou aplicação de selo plástico de segurança.

Quando em uso, as caixas ou cestos contendo os recipientes devem ser basculantes ou inclinados para permitir que o excesso de água remanescente nas tampas escoe (drenagem).

A utilização de secadores de ar de alta velocidade é essencial, mas além disso os recipientes devem permanecer nas linhas de transporte por não menos de dois minutos antes de chegarem às estações de aplicação de selagem por contração, cartonagem ou tamper-evidente. Isto vai ajudar a evaporar a humidade das tampas.

O desenho e a posição dos sopradores de ar (bicos) das unidades de secagem são fundamentais para secar completamente o interior da saia da tampa. Para remover a água presa entre o interior da saia da tampa e o pescoço do recipiente, alguns sopradores no sistema de secagem devem ser orientados num ângulo e para cima abaixo do nível da tampa enrolada em termos de altura. Fazer os recipientes girarem ao seu redor à medida que passam pelos sopradores de ar aumentará muito a sua capacidade de secagem.

Quando ocorre o processamento em lote, os recipientes não precisam ser deixados para secar nos cestos; no final de cada processo, todos os recipientes têm que passar pelas operações finais de secagem e embalagem. Se forem utilizados selos plásticos de segurança (na tampa e no gargalo do recipiente) devem ser projetados com aberturas ou perfurações de ar para auxiliar no processo de secagem.

b) Resfriamento excessivo de recipientes

O calor residual dos recipientes processados combinado com o tempo de residência dos recipientes nos transportadores antes da embalagem final é muito benéfico para a secagem dos recipientes. Sujeito à qualidade do produto ou a questões microbiológicas, é considerado desnecessário e indesejável o resfriamento excessivo de recipientes a menos de 43 °C.

No entanto, os clientes que embalam produtos conhecidos por serem agressivos e criarem um risco de corrosão interna da tampa, devem arrefecer completamente todos os recipientes a uma temperatura (atingida no centro do recipiente) inferior a 40°C (por exemplo, pickles ou vegetais em conserva, etc.).

(c) Condições da água utilizada no processamento e arrefecimento

O efeito corrosivo da humidade e do ar pode ser minimizado através da utilização de aditivos apropriados na água.

Estes aditivos devem ser selecionados de forma a não prejudicar o tratamento bactericida utilizado, a cloração da água ou o revestimento externo das tampas.

Para minimizar a corrosão, as marcas de água e reduzir a escala de ferrugem, tem de ser água de processo ou de tipo refrigerante:

Água amaciada com base no processo de troca, onde íons cálcio e magnésio são substituídos por íons sódio, pode resultar em água altamente corrosiva, cuja alcalinidade aumenta significativamente às temperaturas de esterilização. Este tipo de água tem a capacidade de causar danos no sistema externo das tampas.

Embaladores cujo abastecimento de água, sistemas de autoclave e práticas operacionais requerem o uso de água amaciada devem usar um sistema de tratamento de água apropriado para minimizar o risco de efeitos indesejáveis da água amaciada com base no processo de troca acima mencionado.

Deve ser evitada a cloração excessiva da água de arrefecimento. Em geral, os problemas de corrosão não são aparentemente devidos a isto se for utilizada água de arrefecimento com um teor total de cloro inferior a 10 ppm. A cloração da água a níveis acima de 20 ppm não é aceitável.

Sistemas de tratamento de água projetados para levar em conta a qualidade da água bruta local estão disponíveis em empresas especializadas como Betz Dearborn, Nalco, Buckman, Drew Ameroid.

d) Manutenção inadequada do equipamento de tratamento térmico

Os pasteurizadores ferrugentos, autoclaves, cestos ou linhas de água podem resultar na oxidação das tampas durante o tratamento térmico e, assim, promover a oxidação das próprias tampas. Esta situação deve ser evitada através de um tratamento adequado da água utilizada durante a pasteurização, processamento e resfriamento. Quando a água é recirculada, é aconselhável trocá-la pelo menos uma vez por semana, introduzindo um filtro no sistema.

(e) Más condições de armazenagem ou armazenamento

A embalagem final e as tampas não utilizadas devem ser armazenadas em um armazém fresco e seco. O armazém deve estar sempre seco para evitar a oxidação e, além da necessidade de evitar a chuva e o vapor nesta área, também é necessário evitar a condensação da humidade atmosférica (ambiente) nas tampas.

(f) Tratamento a quente excessivo no acabamento da boca do recipiente de vidro.

Os níveis de revestimento ou tratamento térmico (TEC) variam de acordo com o diâmetro e acabamento bucal e especificações detalhadas devem ser acordadas com o fabricante do recipiente de vidro. CROWN Closures Europe requer valores abaixo de 20 CTU para o acabamento da boca do recipiente e abaixo de 10 CTU para o acabamento da boca do recipiente PT.

Níveis excessivos de TEC podem contribuir para a corrosão dos pregos da tampa e altos torques de abertura.

(g) Falta de limpeza no enchimento

O enchimento sujo resultando em resíduos de produto presos na área de ondulação da tampa pode levar a problemas de oxidação da tampa (particularmente quando são utilizados ingredientes agressivos ou ácidos).

(h) Tratamento incorrecto ou inadequado da água da caldeira

A manutenção regular da caldeira, dos inibidores de corrosão ou dos tratamentos químicos utilizados na água de alimentação deve resultar num ambiente não corrosivo que não danifique nem a cobertura nem os seus revestimentos ou sistemas exteriores.

CROWN Closures Europe não pode ser responsabilizada por reclamações devido à corrosão causada pelo não cumprimento destas instruções.

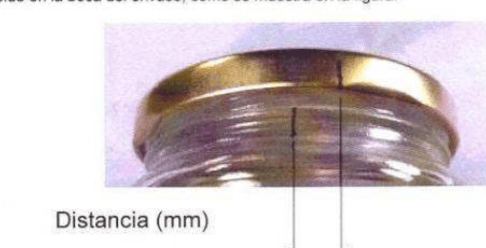

Apêndice B: MEDIÇÃO DE SEGURANÇA DE FECHAMENTO E SEGURANÇA ANTERIOR (TWIST OPEN COVERS)

A medida de segurança do selo é uma indicação direta da integridade do selo e da resistência ao abuso dos fechamentos TO. A segurança de fecho é a distância em milímetros entre a posição da tampa tal como é aplicada e a posição que ocupa após a abertura e posterior re-fechamento (re-aplicação), desta vez com uma simples pressão ligeira do dedo sem apertar.

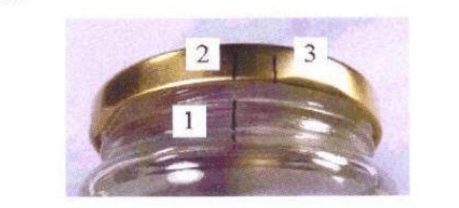

O método usado para medir a segurança de fechamento é mostrado nas figuras abaixo:

- Marque a saia da tampa e o pescoço do recipiente de vidro com uma linha comum.

Abra a tampa até que o vácuo se perca e feche-a novamente com uma leve pressão de dedos.

- Medir a distância entre as duas marcas

Distância (mm)

A segurança do fecho é positiva quando a marca na tampa está à direita da marca no recipiente. Caso contrário, a segurança da selagem é negativa e a integridade da embalagem pode ser de má qualidade.

As verificações de segurança do bloqueio/desbloqueio devem ser realizadas no início de cada turno de trabalho e depois em intervalos de tempo regulares, cuja frequência será ditada por considerações práticas, tais como velocidade da linha, etc.

A fiabilidade da selagem deve ser verificada sempre que qualquer um dos componentes da embalagem (lotes de embalagens ou tampas) muda, quando o produto a ser embalado é alterado, ou quando são feitas novas configurações na máquina de costura. O controlo deve ser efectuado em pelo menos três contentores consecutivos à medida que saem da máquina seladora.

Para garantir a integridade correta da vedação após o resfriamento, a segurança da vedação deve ser verificada novamente no final do processo, bem como na saída da máquina de vedação e com a mesma freqüência.

Valores de segurança de fechamento recomendados (acabamento da boca em hélice padrão)

|

TAMPAS NÃO ESTERILIZÁVEIS |

TAMPAS ESTERILIZÁVEIS |

||

|

COBERTURAS COM 4 CLIPS (53 a 70 mm PARA) |

|||

|

SAÍDA DO MAR |

5-8 mm |

SAÍDA DO MAR |

5-9 mm |

|

DEPOIS DE FRIAR |

3-8mm |

DEPOIS DE FRIAR |

1-5mm |

|

CAPAS COM 6 e 8 NIPPINGS (77 a 110 mm PARA) |

|||

|

SAÍDA DO MAR |

3-6 mm |

SAÍDA DO MAR |

3-8mm |

|

DEPOIS DE FRIAR |

2-5 mm |

DEPOIS DE FRIAR |

0-3 mm |

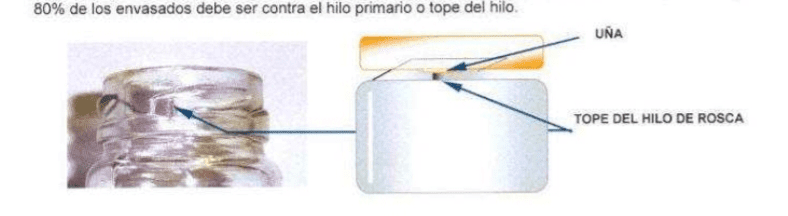

Recipientes com rosca chata

Para a melhor aplicação da tampa em embalagens planas, a posição do prego em pelo menos 80% das embalagens deve ser contra a rosca primária ou a rolha de rosca.

Para os restantes 20% dos recipientes, é fundamental que todo o prego esteja bem posicionado na parte plana ou horizontal da rosca para garantir que a tampa tenha sido aplicada suficientemente.

As características dimensionais de cada lote de fechos, cada lote de recipientes de vidro ou condições de fechamento podem exigir diferentes ajustes da máquina de costura para aplicar corretamente os fechos.

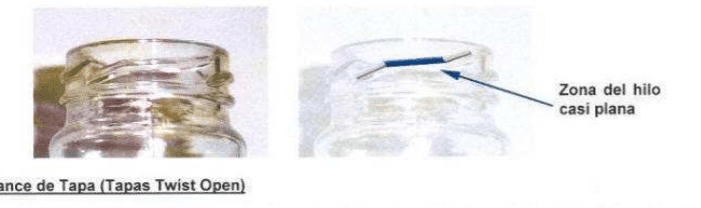

Bloqueio de segurança no CX 43-48-TO-B (FD157 A D) versão de fio helicoidal 43/48 mm TO

Esta pequena hélice diametral tem três secções distintas com uma porção central quase horizontal (um ângulo de hélice pouco profundo). O prego da tampa deve descansar sobre ou na extremidade desta porção central da rosca quase plana. A segurança de vedação é medida da forma habitual e os valores devem estar sempre acima dos 6 mm.

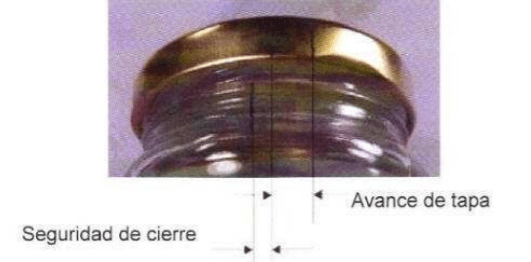

Avanço (Tampa aberta de torção)

A medição da alimentação da tampa é uma indicação do grau de aplicação das tampas tipo TO. É a distância em milímetros entre a borda dianteira do prego (início do prego) e a linha de divisão do molde na boca do recipiente, como mostra a figura:

O procedimento para medir o progresso é o seguinte:

- Localize e marque uma das linhas de divisão do molde que passa por uma das roscas na boca do recipiente de vidro (note que a divisão do molde na boca do recipiente pode não coincidir com a do corpo do recipiente).

- Localize e marque a borda dianteira do prego que é colocado neste fio.

- Meça a distância entre as duas marcas para obter o avanço da tampa em milímetros.

A taxa de alimentação é positiva quando o prego da tampa está à direita da marca do molde de fabricação do recipiente (como mostrado na figura acima). Caso contrário, diz-se que esta medida é negativa e que o limite é “aplicado em excesso”.

A taxa de avanço do alvo é de 9 mm (+9 mm)

Notas:

- Aparece uma ampla tolerância total para a medição da alimentação da tampa como resultado das variações desde o início na espessura do composto, na altura do prego e na altura da rosca na sua secção central (quase plana) do ângulo da hélice. A variação na taxa de alimentação deve ser muito menor para um único lote de topo de vidro (por exemplo, ± 3 mm).

- A medição do avanço da aba é uma simples indicação do grau de aplicação da aba e deve ser considerada secundária em relação à medição da segurança de fechamento.

- O avanço da tampa não mudará como resultado de um processo térmico, e se mudar, é uma indicação de que houve uma aplicação errada da tampa através dos fios do recipiente.

- Para operadores de linha experientes é possível fazer inspeções visuais adicionais da alimentação da tampa em intervalos frequentes, sem a necessidade de marcar ou abrir o recipiente.

Alimentação da tampa em CX 43-48-TO-B (FD157 A e D), fio helicoidal versão 43/48 mm TO

Esta pequena hélice diametral tem três secções distintas com uma porção central quase horizontal (ângulo de hélice pouco pronunciado).o prego da tampa deve vir para descansar sobre ou para o fim desta parte central do fio de baixo-pulmão. O adiantamento de cobertura é medido da seguinte forma e os valores devem estar entre O e 6 mm.

Medição combinada do Breakthrough e Closing Safety.

O avanço da tampa é normalmente medido ao mesmo tempo que a segurança de fechamento, marcando a tampa nas três posições mostradas abaixo. A posição [1] representa a linha de separação do molde no pescoço do recipiente de vidro, [2] é a marca anterior estendida na tampa e [3] é a do bordo de ataque (extremidade) do prego da tampa. As medidas de segurança para fechamento e avanço da tampa são medidas da forma usual.

Abra o recipiente apenas até que o vácuo se perca e volte a aplicar a tampa com uma leve pressão de dedos. A taxa de alimentação e a segurança de fechamento podem ser medidas ao mesmo tempo, como mostrado na figura seguinte.

Estas medidas devem ser registradas no gráfico de controle de linha como uma indicação da correta aplicação da tampa.

Anexo C: PROCEDIMENTOS DE CONTROLE DA LINHA DE EMBALAGEM

As verificações da aplicação da tampa devem ser realizadas no início do processo de produção e sempre que o lote de tampas, recipientes ou os ajustes da máquina de costura forem alterados.

(1) Registar os detalhes dos números dos lotes de fabrico e das paletes dos recipientes de vidro a utilizar para o enchimento com o produto, bem como a data e hora de utilização, juntamente com as informações relevantes do produto.

(2) Registar os detalhes do lote de fabrico (lote e número de caixa) das tampas utilizadas, bem como a data e hora de utilização.

Os itens (1) e (2) são essenciais para permitir a rastreabilidade dos componentes da embalagem em caso de reclamações dos consumidores ou problemas de embalagem.

(3) Você deve realizar um teste de vácuo com água fria antes de iniciar a produção normal. Isto irá confirmar a eficiência e consistência da unidade de vapor e dos ajustes da costura.

(4) Uma verificação visual de rotina dos recipientes fechados deve ser realizada com frequência (por exemplo, a cada 15 minutos) para garantir que a tampa é aplicada corretamente, por exemplo:

- Os pregos estão todos debaixo dos fios do contentor?

- Todas as tampas são aplicadas correctamente?

- Os pregos chegaram ao topo da linha em embalagens planas em ângulo?

- O anel plástico inviolável dos fechos PT Plus está posicionado correctamente na parede B (dimensão B) do recipiente de vidro?

(5) A cada hora, verifique seis recipientes na saída da costureira e registre nas folhas de produção:

a) Medição de vácuo

b) Medição da segurança de fechamento e avanço (apenas para tampas tipo Twist Open).

c) Medição da temperatura do produto.

d) Medição do nível de enchimento do produto tanto pela profundidade do headspace como pelo peso do produto.

A folha de controle da linha deve refletir os limites aceitáveis para estes parâmetros. Isto é especialmente importante para recipientes esterilizados onde as condições de enchimento e fechamento a serem alcançadas são essenciais para o processo térmico correto.

(6) Se o processamento térmico das embalagens já tiver tido lugar, as verificações efectuadas à saída da máquina seladora devem ser repetidas no final da linha de embalagem. Isto incluirá uma verificação visual da impressão ou impressão na superfície de bloqueio do composto (impressão correcta? impressão danificada? corte do composto?) e, se aplicável, garantir que o botão de segurança está a funcionar correctamente.

(7) Se forem feitas medições dos torques de abertura, recomenda-se que sejam feitas após 24 horas, quando a embalagem estiver completamente resfriada e estabilizada.

Tabela de Conversão de Unidades

|

Fator de Conversão |

Em Hg |

Cm Hg |

kPa |

Mbar |

PSI |

Kg/cm2 |

|

Em Hg |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

Cm Hg |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

kPa |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

Mbar |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

PSI |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

Kg/cm2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

Nota:

O Sistema Internacional de Unidades (SI) recomenda o Pascal (Pa) como a unidade derivada a ser utilizada para pressão e tensão mecânica.

0 Comments