RESUMEN

Breve descripción de las diferentes fases de fabricación de la hojalata, su estructura y sus propiedades.

INTRODUCCIÓN

Con este trabajo pretendemos dar unas nociones muy generales sobre la hojalata. Siendo la materia prima básica en el sector metalgrafico, es necesario presentar aunque sea muy someramente sus propiedades, para que los no iniciados puedan tener unos mínimos conocimientos que le ayuden a adentrarse mejor en esta pagina Web, o a interpretar mejor cualquier escrito relacionado con esa industria.

La hojalata fundamentalmente es una lámina de acero recubierta de estaño por ambas caras. Sus inicios se remontan a casi 700 años atrás. Tiene por tanto una historia muy larga, aunque ha sido durante el siglo XX cuando su técnica de elaboración ha evolucionado en profundidad.

ACERO BASE

Es el cuerpo de la hojalata y el que determina sus características. La selección del tipo de acero con el que fabrica la hojalata lo define el uso final a que la misma vaya destinada.. Se emplean varios tipos básicos de acero para su fabricación, como son el MR, MC o L. Son aceros con una cantidad de carbono entre 0.05 a 0.12 % y manganeso de 0.30 a 0.6%. El azufre no debe sobrepasar el 0.05%. Además pueden contener pequeñas cantidades de fósforo, silicio… Mas adelante resumiremos en forma de cuadro la dureza de este acero en función de su utilización

En su obtención se distinguen las siguientes fases:

– Fabricación de planchas

– Laminado en caliente

– Laminado en frío

– Recocido

– Skin-Pass

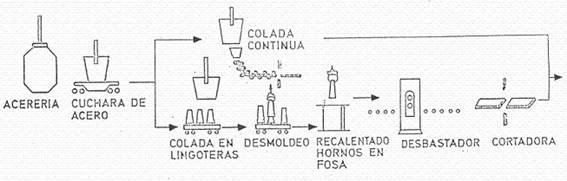

A) Fabricación de planchas. Sigue el procedimiento común de obtención de un acero en una Siderurgia. Hay dos opciones: Proceso por colada continua o en lingoteras. En la figura nº 1 se aprecia un esquema general del proceso hasta la finalización de la plancha.

Figura nº 1: Fabricación de planchas de acero

En el caso de fabricación en lingotes, una vez fundido el acero y formados los lingotes se procede al laminado de los mismos para convertirlos en planchas que reciben el nombre de “slab”. Esta operación se efectúa en trenes de laminación reversibles. Algunos tipos presentan también rodillos laterales que trabajan simultáneamente las cuatro caras del lingote, eliminando la operación de girar sobre su eje el mismo durante esta etapa.

El producto final de esta operación, la plancha o “slab”, tiene de 125 a 230 mm de espesor, el ancho aproximado de la hojalata que finalmente se desea obtener y una longitud que depende del tamaño del lingote.

El procedimiento de colada continua elimina estas diferentes etapas, desarrollando todo el proceso de manera ininterrumpida.

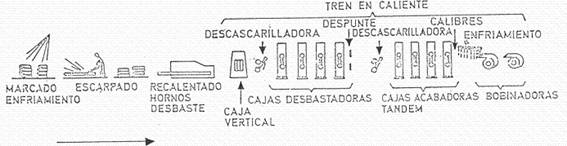

B) Laminado en caliente. Es el siguiente paso. Normalmente hay una etapa intermedia, que consiste en enfriar y almacenar las planchas, hacer un proceso de selección, una preparación de la superficie (escarpado) y un recalentamiento de la plancha a la temperatura conveniente para el laminado. En el esquema nº 2 se indican las diferentes etapas de este proceso.

Figura nº 2: Proceso de laminado en caliente

El tren de laminación en caliente, reduce la plancha a una banda continua de unos 2 mm de espesor. Este tren normalmente se compone de dos secciones, una de desbaste y otra de acabado. Puede ser de tipo continuo o reversible, dependiendo de la capacidad de la instalación, etc.

Al final de este proceso el, material se termina en forma de bobinas.

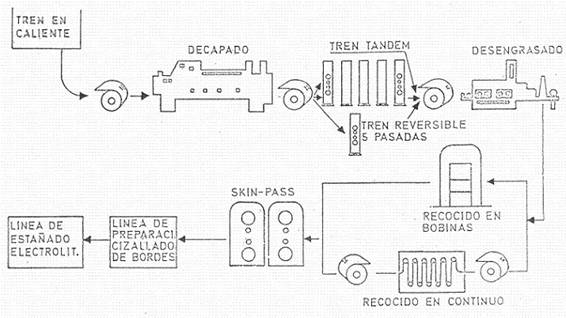

C) Laminado en frío. Estas bobinas (coils) producidas deben ser decapadas y lubricadas antes de proceder a su laminación en frío.Dicha operación se suele efectuar en una sucesión de tanques que contienen ácido sulfúrico diluido caliente. Después son lavadas, secadas y lubricadas con aceite de palma u otro lubricante adecuado para la laminación en frío. La línea de decapado va provista normalmente de una cortadora circular que corta los bordes, asegurando así que estos son adecuados para la reducción o laminación en frío, fijando así además el ancho máximo de la hojalata que se obtendrá. En la figura nº 3 se presenta un esquema de esta fase.

Figura nº 3: Laminado en frío, recocido y “skin-pass” del acero base

El laminado en frío se puede hacer en trenes continuos (tándem) o reversibles. Durante esta reducción se utilizan lubricantes y refrigerantes, y el espesor resultante es muy cercano al final deseado en el caso de hojalata simple reducida.

D) Recocido. La bobina obtenida es de un material muy duro y sujeto a fuertes tensiones y necesita un tratamiento adecuado para darle la maquinabilidad necesaria Este tratamiento se llama recocido y puede hacerse de forma continua o en hornos de campana. Ver esquema nº 3. En ambos casos es indispensable eliminar los residuos de los agentes lubricantes y enfriadores usados anteriormente, siendo el método empleado para ello, consecuente con el tipo de recocido que se haga, normalmente se emplean medios electrolíticos.

E) Skin-pass. A continuación viene la operación de templado- tratamiento superficial o acabado, denominado “skin-pas” o “temper rolling”. Se hace por medio de una reducción o laminación, sin lubricante y muy ligera, que no suele exceder del 2% en espesor. Ver esquema nº 3.

Esta etapa da una superficie lisa, mejora la forma e induce en el material la ductibilidad necesaria. En el caso de hojalata doble reducida se sustituye la operación de templado por una segunda reducción de calibre o segundo laminado de aproximadamente el 33%, usando esta vez lubricante superficial.

Es práctica corriente preparar las bobinas previamente a la operación de estañado. Consiste principalmente en cortar los bordes y eliminar las secciones de baja calidad o de calibre fuera de especificaciones.

LINEA DE ESTAÑADO

Actualmente el sistema usado para depositar una fina capa de estaño es el electrolítico. Antiguamente se utilizó otro por inmersión en baños de estaño fundido- hojalata coke – que por su alto consumo de estaño quedó obsoleta.

Existen varias formas de proceder en la fabricación de hojalata electrolítica. Básicamente se trata de hacer pasar la bobina de chapa negra ya preparada, a través de un baso – electrolito – de sales de estaño que incorpora varios aditivos. El estaño se toma de unos electrodos inmersos en el baño.

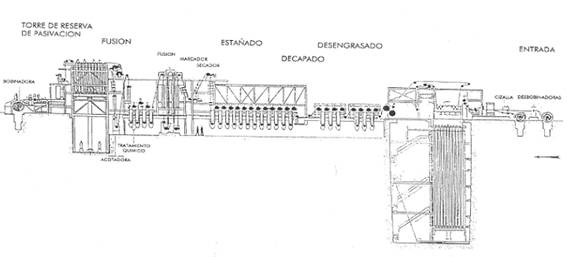

Simplificando mucho el proceso se pueden distinguir las siguientes etapas: Ver figura nº 4

Figura nº 4: Línea de estañado electrolítico

– Desbobinado y Preparación de las bobinas de chapa negra: Alimenta de forma continúa a la línea, cortando el principio y fin de cada bobina y soldándolas. Dispone de un sistema de almacenaje de banda que permite acumular una cierta cantidad de ella, que alimenta la línea mientras se efectúa el cambio y empalme de bobina.

– Desengrasado: Elimina los elementos residuales en la superficie de la banda: restos de lubricantes, agentes enfriadores, etc. Se consigue por medio de baños químicos.

– Lavado: Limpia los restos de la operación de desengrasado por medio de chorros de agua y/o vapor.

– Decapado: Elimina el óxido de hierro adherido a ambas caras de la bobina y deja la superficie preparada para recibir el estaño.

– Estañado: Aplica el estaño por ambas caras, existen varios procedimientos de aplicación, proceso acido y proceso alcalino o básico, este último a su vez presenta dos opciones, líneas halógenas horizontales y líneas alcalinas verticales. Las mas comunes son las que utilizan el proceso acido. Los electrolitos son su parte más delicada.

– Refusión del estaño: Tiene por objeto dar un acabado brillante a la hojalata, ya que la simple electo-deposición del estaño produce una superficie micro-rugosa de aspecto mate. En esta operación se produce una capa de aleación hierro-estaño, intermedia entre el acero base y el estaño superficial en cada cara, que aumenta la resistencia de la hojalata a elementos corrosivos.

– Pasivación: Fundamentalmente consiste en formar una capa de óxido crómico y de estaño. Los métodos empleados son varios, químicos o electro-químicos, diseñados cada uno de ellos para obtener características especiales. Esta capa protectora ayuda a evitar la oxidación, no solo durante la fabricación, sino también en operaciones sucesivas, como puede ser el barnizado. Tiene una importancia decisiva en la correcta adhesión de los barnices a la hojalata. Los diferentes tratamientos de pasivación, producen diversas formas de ataque o manchado al estar sujeta la hojalata al contacto con productos corrosivos o con compuestos azufrados.

– Aceitado: En ella se aplica un lubricante a la superficie de la hojalata. Este lubricante tiene por objeto, no tanto proteger la hojalata en sí, sino la pasivación y para no contrarrestar las propiedades de esta es muy ligera, por lo que el método de aplicación más comúnmente usado es por electro-deposición, aunque puede hacerse por aspersión o inmersión. El lubricante mas empleado es dioctil sebacate con una carga de 0.005 gms/m2.

– Corte y embalaje: La línea finaliza con la confección de bobinas si el suministro es de esta manera, o el corte en hojas. En este segundo caso la instalación es más compleja pues supone un proceso de selección y separación de material defectuoso.

ESTRUCTURA DE LA HOJALATA

El estaño usado en la protección del acero base es de gran pureza, con mas del 99.80 % de estaño y menos de 0.04 % de antimonio, arsénico, bismuto cobre y otros metales..

La hojalata no solo esta formada por el acero base y dos finas capas de estaño en ambas caras. Ya hemos hablado de la formación de unas zonas de aleación hierro-estaño, de la pasivación y el aceitado. Por tanto su estado final es como se refleja en la figura n º 5:

Figura nº 5: Sección de la hojalata

La hojalata electrolítica puede producirse en varios acabados, aunque tres son los más usuales. A) Brillante, que es el mas común. B) Mate, o piedra, que consiste en estañar acero base con una superficie rugosa y después no refundir el estaño y C) La misma opción B pero refundiendo el estaño, lo que da un acabado brillante pero no reflectante.

DUREZA

Un dato básico para la selección de la hojalata correcta para cada aplicación es su dureza. Realmente se trata de la dureza del acero base empleado en su fabricación. Las hojalatas tipo “doble reducida” tienen mayora dureza que las “simple reducida”.

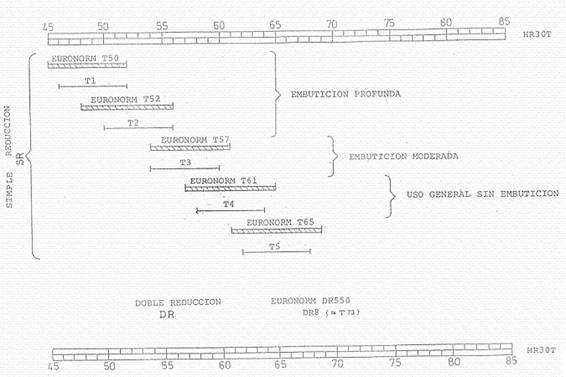

La dureza se evalúa en la escala HR 30T. En general las hojalatas más blancas se emplean para envase embutidos o componentes sujetos a embutición profunda. Las más duras tienen su principal aplicación en la formación de cuerpos de envases cilíndricos. En el cuadro siguiente se hace un resumen general de los diferentes tipos de hojalata clasificados por su dureza.

Figura nº 6: Grados de dureza y utilizaciones de la hojalata

HOJALATA DIFERENCIAL

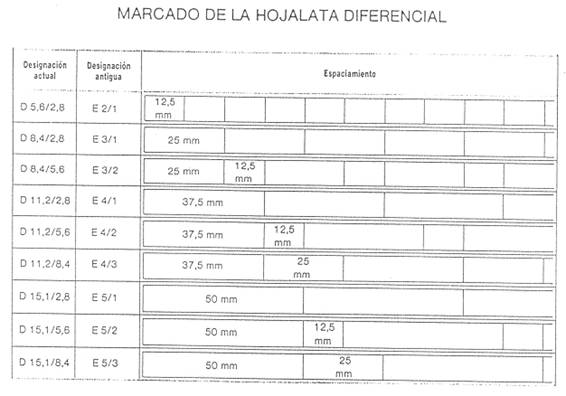

Cuando el recubrimiento de estaño no es igual en ambas caras la hojalata recibe el nombre de diferencial. La carga de estaño se mide en grs/m2. En la columna primera del cuadro nº 7 se reflejan las diferentes combinaciones más usuales de estañado en la hojalata diferencial. Anteriormente se empleaban otros tipos de designaciones, como los indicados en la segunda columna.

Para identificar fácilmente los diferentes tipos de recubrimiento, se marcan unas líneas paralelas separadas a distintas medidas sobre una de sus caras, normalmente sobre la de mayor recubrimiento. Para ello antes del estañado, se efectúan sobre la chapa negra estas marcas que la delgadez de la capa de estaño permite apreciar por debajo de ella.

Figura nº 7: Marcado de hojalata diferencial

VENTAJAS DE LA HOJALATA

Entre otras se pueden enumerar:

– Calidad de presentación: Por su acabado metalizado y brillante, confiere al embalaje una agradable presencia.

– Idoneidad para la fabricación de botes: Sus propiedades de dureza, elasticidad, conductibilidad del calor, etc. hacen que sea el material más apropiado para este destino.

– Resistencia a la corrosión: La protección del estaño, la convierte en el material metálico más barato del mercado que tiene altas propiedades anticorrosivas.

– Ligereza: La extrema delgadez que pueden presentar sus paredes, permite obtener envases de un peso muy liviano. Esto es una clara ventaja al eliminar peso muerto en su manipulación y transporte.

– Cerrado: Sus propiedades mecánicas facilitan el proceso industrial de engatillado, permitiendo un cierre perfecto, con una tecnología al alcance de cualquier usuario.

– Esterilización: Su excelente resistencia a las presiones externas o internas, así como su buena conducción del calor, facilitan cualquier tipo de proceso de esterilización.

– Impermeabilidad: Es un material totalmente impermeable, constituyéndose en una magnifica barrera a cualquier tipo de contaminación externa.

Buenas tardes

Requiero asesoria para la comercializacion de Estaño metalico. Asi como fabricacion de estaño metalico utilizando casiterita mineral.