この本では、トップやボトムを正しく製造するための適切な情報を、ラインの一番下に置くことができる「プロダクトシート」の作成方法を紹介しています。

イントロダクション

この作品の前にも、同じタイトルの作品を発表しています。

– Product Data Bulletin: 3ピースパッケージ

今回と同じテーマで、3ピースのパッケージの場合に適用しました。 工場で生産する要素ごとに製品シートを用意することの利便性を示した推論を繰り返すつもりはないので、先にそれに慣れておくと便利です。

つまり、このシートは、機器の準備やその後の部品の製造に必要な技術情報の取り扱いを簡素化するものです。 基本的なドキュメントが1枚に凝縮されています。

プロダクトデータシート:蓋

3ピースのパッケージの場合と同様に、実例を用いて、従来の標準的なクロージャーのファイルを作成する際のコメントを追っていきます。 ここでは、公称直径73mmの丸型キャップを例にしています。 ここで述べることは、缶詰に使われる古典的なタイプの蓋であれば、丸いものでもなんでも有効ですが、特別なケースとして、イージーオープン蓋やスプレードームなどの他の蓋があります。

リッドの製品フィシュの例を図1に示します。 各セクションの詳細は後述するとして、その一般的な構成を見ていきましょう。

図1:蓋物の「プロダクトシート」の例

重要な測定は2回繰り返されますが、蓋を製造する機械の調整時や製造工程全体で尊重すべき必要な値であるかどうかによって、異なる範囲の値が設定されます。

HEADING

上部には6つのボックスがあり、以下のような簡単な情報データを入力します。

– 会社またはパートナーシップの名称

– カバーが生産されている工場(複数の工場がある場合

– シートリファレンスまたは内部識別コード。

– Fecha

– 報道機関や製造施設の参考に。

– カバーの指定。 当社の場合:73mm

そして、2つのボックスが付属しています。

–カバーの特徴:その性能を簡単に説明しています。 この例では、「加工可能な食品の缶詰原料」です。

–素材:通常、一次スクロールでカットされたコイルから得られるシートの寸法、その厚さ、二次スクロールシャーでカットされたときに出てくるストリップの数、そして最後にストリップごとに型抜きされるカバーの数を示す。 例を挙げて説明すると、底面の直径が73の場合、値は次のようになります。

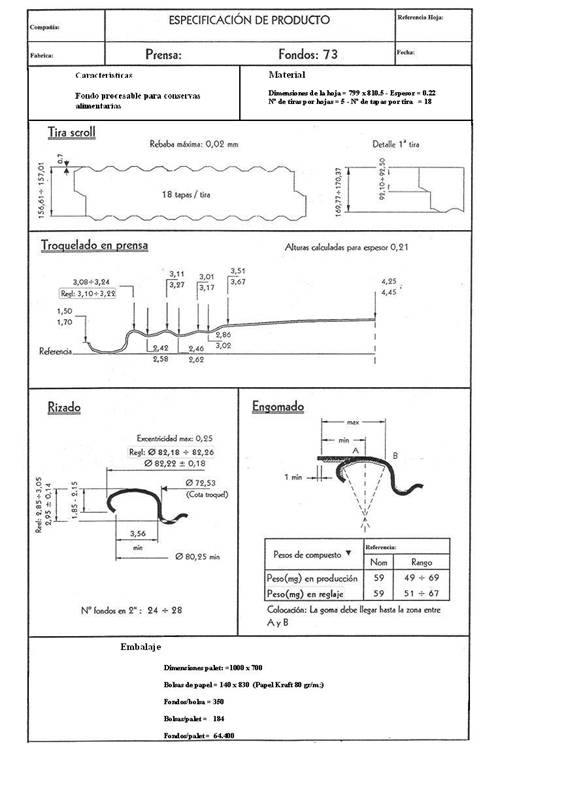

二次スクロールカット

現在のカバー・ボトム製造工場では、シートを短冊状にカットするスクロールシャーが主流です。 この機械は、印刷機のベルトマガジンに直結しています。 生産時には、このマガジンに配置されたシンプルな最大値と最小値のセンサーのペアが、シャーラーからプレスへのストリップの需要を調整します。

カット時のブレードの位置を適切に調整し、その後のチェックを行うためには、以下のような一連の測定値とそれに対応する許容値を知っておく必要があります。

– 一次スクロールでシートが正しくカットされていることを確認するために、一次ストリップのクレンレテッド・ベースの長さ。 今回の例では :(92.10 – 92.50) となります。

– 第1のストリップの全幅は、シャーの刃先に対するブレードの送りを調整するためのものです。 (169.77 – 170.37)

– 残りのストリップの正味の幅。 これにより、段階的に進歩する給餌の精度を確認することができます。 もちろん、これらのチェックはすべて、型抜き作業における問題の存在を回避することを目的としています。 この例での値(156.61 – 157.01)

– 最大切削バリ。 ワニスに筋が入らないようにするためには、一定の限度を超えないようにする必要がある。 (max. 0.02 mm)となっています。

これらの施策を図2に示します。

図2:プロダクトシート、切断作業のデータ。

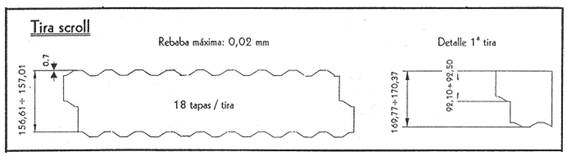

トロケリング(TROQUELING)

リッド形成の基本操作。正しいダイカットは2つの要素で決まる。

– A.-金型のデザイン、品質、メンテナンスの状態。この面では、プレス機の調整や操作の際にすることはほとんどなく、以前の作業となります。

– B.-プレス機の調整重要なポイントは描画の深さの設定で、この設定によってエキスパンションリングの適合性やリッドプロファイルの段差が決まります。ボウルの深さは、蓋の閉まり具合に影響するため、重要なファクターです。

B “項の検証のためには、フラップをそのフランジ上で反転させた状態で置いたときに定義される平面である基準平面を取らなければならない。 図3参照。 膨張リング(リード)の山と谷から、谷を起点とした膨張面までの距離の値を示す。 後者の場合は、設定値も含まれています。 これらの値はすべて、加工食品に複数の用途がある缶詰用の弾性または変形可能なプロファイルのタイプで、直径73の蓋を参照しています。 この距離は、ボトムの製造に使用されているブリキやTFSの厚さによって異なります。

これらの測定に加えて、フラップの全体的な高さとフランジのカールの高さも確認する必要があります。

金型が正しく、ブリキが適切であれば、直径は正しくなるので、部品の直径を確認する必要はありません。

図no.3:製品シート、型抜き作業

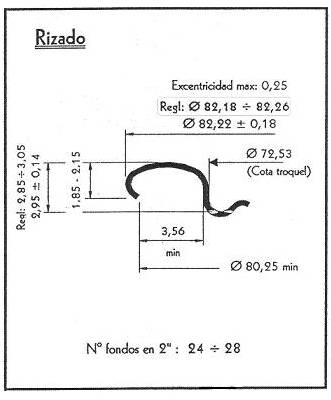

カーリー

巻き付け作業はあまり重要視されていませんが、とても重要です。 デザイン性の高い、作り込まれたカールは、クロージングにプラスに貢献します。 この段階でモニターする施策は以下の通りです。

– 外径:フィーダー(ガム・シール機)における蓋の良好な動作のためには、その径の値だけでなく、トラフの径に対するその偏心度も重要である。 図4参照。

– カールエッジ径:シーマーのボディフランジ外径と干渉しないように、最小値を確認する必要があります。

– チャンネル幅:前のデータと連動しています。 ボディフランジがカールに躓いて偽装閉塞を起こさないように、最小のサイズが必要です。

– カールの高さ:適切にコントロールすることで、蓋の積み上げ、積み下ろしを良好に行うことができます。

– トラフの深さ:特に、シーマーのマンドレルやクロージングプレートをうまく配置するために必要です。

– 2インチに収まるボトムの数:この長さに収まるボトムの数はパイルの高さの関数であるため、これはパイルの高さの補完的なチェックとなります。 実際には、2つの検証のうち1つで十分です。

図4は、これらのデータを例として示したものです。 トラフ径も表示されていますが、実際には金型に課せられたものなので、カーリングマシンで過大な圧力を受けて変形しない限り、見過ごすことができます。

また、これまでの手順と同様に、蓋の外径とセルの深さの2つの重要な測定値の設定寸法を示します。

図No.4:プロダクトシート、カール操作

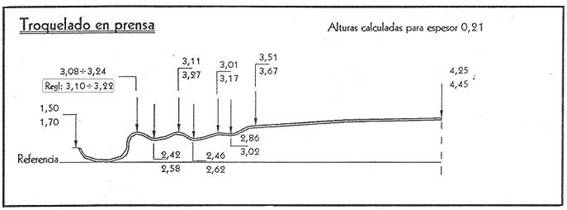

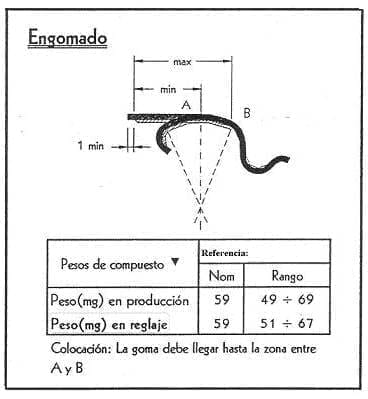

ENGOMADO

ガム付け作業は、使用する化合物(水性または溶剤性)、その特性(固形分が多いまたは少ない)、クロージャーの目的(飲料、缶詰、その他)などにより、ケースごとに異なる場合があります。

ここでは、直径73の缶詰の蓋を例にして、それぞれのケースの詳細を説明します。

注意すべき点は2つあります。

– ラバーの位置:ラバーの位置を目視で確認します。 フランジの端のすぐ近くから始めて、他のフラップを汚さないように、はみ出さないようにして、フランジの半分以上を覆うようにします。 この位置は、図5に概要を示しています。

– ゴムの重量:塗布するドライコンパウンドの重量は、その密度の関数である。 図5の設定値と生産値は、固形分の多い水性コンパウンドを使用しています。 本当は一番簡単な操作で重量を確認するのですが、本当に大切なのは、容器にしっかりと充填するために十分な量のコンパウンドを入れることです。 この容積は、クロージャーの大きさ、つまり蓋の寸法に関係します。 ボトム73の場合、理想的な塗布量は、フランジの直線1メートルあたり205~210mm3となります。 翼の展開を計算し、それに比例してドライコンパウンドの量を決定すればよい。 次に、密度に基づいて乾燥重量を計算し、次に、液体状態のゴムの固形分の割合を考慮して湿潤重量を計算します。 生産時に適用されるコンパウンドの量の通常の範囲または許容範囲は、通常+20%です。

図no.5:製品シート、接着作業

パッケージング

ボトムやリッドのパッケージには様々な可能性があります。

– 紙袋

– ビニール袋

– ロール紙

– 段ボール箱

– などです。

カウントやパッケージングは、自動、半自動、または手動の機械を使って行うことができます。

また、パレットのサイズが違えばハンドリングも異なりますし、輸送距離や輸送形態によってもパレットの準備が異なります。 そのため、詳細は割愛させていただきます。 詳しくは、本サイトで公開されている作品をご覧ください。

– 蓋と底の包装」。

確認すべきデータとして、プロダクトシートに記載しなければならないデータを以下のように設定します。

– 使用されるパレットサイズ

– 封入物の寸法と特性。 (バッグ、ボックス…)

– 1つのパッケージに含まれるユニット

– パレットあたりのパック数

– パレットあたりの蓋の単位

次の表は、私たちのケースである73枚の蓋の例を示しています。

COMMENTS

その重要性から、「製品データシート:スリーピース・パッケージ」ですでに示したことを繰り返します。それは、製品データシートに示されている操作を、品質管理部門が管理すべきパラメータと混同してはならないということです。 この製品シートは、生産スタッフに向けて、以下の目的で上記のポイントをまとめたものです。

– 1º. – 機器の調整を行うために必要な製品情報をメカニックに提供するため。

– 2º.-ラインオペレーターは、製造される製品が準拠しなければならない値を常に手元に置いておく必要があります。

これらのポイント2の値をチェックする頻度は、事前に決まっていることにもよりますが、いずれにしてもオペレーターに与えられた時間の関数となります。 この作業は「セルフモニタリング」と呼べるものに当てはまります。 品質管理部門の機能を完全に排除するのではなく、むしろ相互に補完し合うのです。 セルフモニタリングを行うことで、パッケージ製造における品質管理の作業を大幅に減らし、人員を削減することができます。

セルフモニタリング」は、生産スタッフが自分の作った製品の品質に責任を持つことで刺激を受け、より高いレベルの品質を実現することができると言われています。 品質管理を生産から完全に切り離すと、生産担当者は生産物の品質から切り離され、量だけを気にするようになり、品質管理部門にバレないように欠陥や欠点を隠そうとすることもあります。 忘れてはならないのは、品質はパッケージと同時に「製造」されるものであり、後付けではないということです。

自己管理」が行われている包装工場では、品質管理部門の仕事は、コンパウンドの重量測定など、一定の時間を必要とするパラメータの検証にのみ集中します。また、デュロメーターやワニスの空隙率を測定する装置など、その取り扱いや価値から各ラインに1台ずつ設置することが望ましくない複雑な装置の使用にも集中します。

結論として、実施すべき管理を正確に定義し、それを2つのグループに分類することが理想的である。1)生産担当者の「自己管理」によって全体的または部分的に引き受けられるものと、2)専門の担当者、すなわち品質管理者が実施しなければならないものである。

0コメント