金属加工業で使用されるパンチの種類とその設計・修理。

パンチの種類を紹介

金型産業で使用されるすべての金型には、1種類または複数種類のパンチが含まれている。 パンチはダイの中でパンチホルダープレートに固定され、ナイフやカッターと組み合わせて、プレスに横方向に送られる帯状のブリキからキャップなどを成形する働きをします。

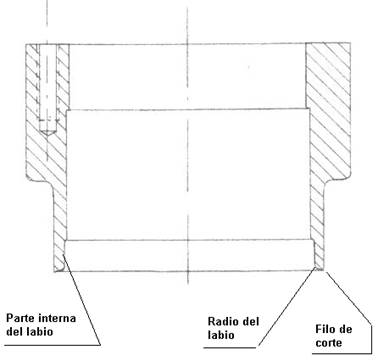

さまざまな種類のパンチは、この部分で最も大きな働きをするため、金型の重要な部品の一つです。パンチはさまざまな作業を行います。主なものは、唇で行うもので、図1参照。

– その「刃先」が刃のエッジに当たる衝撃で材料を切断すること。

– 切断した材料をしごきリングの上面にしっかり当てながら、成形します。 これを「下唇」の付け根で行うのである。

– その「リップラジアス」によって、材料の外側が内側に向かって流れやすくなり、蓋や深絞り容器の適切なプロファイルを形成することができる。

– パンチの「インナーリップ」の直径によってコントロールされる蓋、つまり容器の外径を決定する。

– 金型の上部を構成する要素は、事実上すべてパンチの中かその周辺に搭載されている。

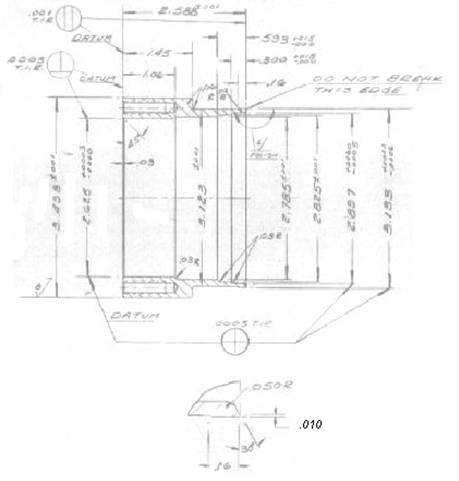

図1:パンチの代表的な形状の断面とパンチリップの各部位の呼称

図No.1は、キャップ/ボトムカットパンチの古典的なシルエットである。 下部の領域またはリップは、その基本的な部分であり、そこには、得ようとする製品の製造に使用されるブリキまたは材料と接触する重要なポイントが記されています。

本稿では、パンチの重要性、設計、メンテナンスについて詳しく説明する。 実は、金型の用途によって、その特性は異なる。

パンチの種類

この業界で使われているパンチの種類は、まず用途によって分類することができる。 こうして人は語ることができる。

–A: 蓋・底用のパンチです。 このエレメントの製造に使用され、カット径とカバーの外径の差が小さいため、薄いリップが特徴である。 通常、一枚で作られる。

–B: カプセルや深絞り容器用のパンチ。 例:ガラス瓶の蓋、高さの低い深絞り容器、DRDやDWIタイプの容器の初動に使用されるもの。 得られたワークのスカートの高さにより、パンチのリップは肉厚になる。 通常、複数のピースを同心円状に取り付けた構造になっている。

また、装着される工具の種類などによっても分類される。

–A: ガイドコラム付きのダイパンチです。 パンチホルダープレートに取り付けられ、図5に示すような形状をしている。

–B: コラムレスまたはエアマウントのダイパンチ。 通常、プレスに取り付けるためのハンドルやパンチホルダーがあり、その構成は図2のようになっています。

もう一つの分類は、与えられた硬さの度合いとの関係である。このように、なることができるのです。

–A:ソフトパンチ。 硬度40~42HRcに熱処理されています。 硬度60~62HRcの鋼製ブレードとペアで使用し、メンテナンスが容易で、主に非円形状や生産量の少ない場合に使用されます。 これについては、後ほど改めてご紹介します。

–B:ハードパンチ。 非変形工具鋼でできており、約60HRcに処理されている。 スチール製のブレード、またはタングステンカーバイトのインサートと一緒に使用します。 大規模な生産に広く利用されています。

本稿では、まずその用途に応じた分類を行うことにする。

かいしゅん

唇が薄いことはすでに述べたとおりです。 彼の重要な部分であり、細心の注意が必要なのが、この唇です。 それらをより詳しく調べるために、最終的な硬度を調べてみることにする。

1゜・・・軟質または半硬質ポンチ

その歴史は古く、「黎明期」から使われている。 クロムニッケル鋼製で、最終硬度40~42HRcの前処理を施したものを供給することができ、適切な工具を用いた完全機械加工が可能で、後処理をする必要がないため最終仕上げが容易になります。

パンチより硬い60~62HRcの非変形工具鋼の刃とペアで使用します。 このタイプのパンチは、ブレードに比べて修理の間の作業時間が短い。

長方形、楕円形、非円形の蓋を持つ金型に非常に有効な使い方です。 その大きなメリットは、複合半径曲線や直線を基本とした複雑な形状の多い切れ刃の加工を容易にすることで、その硬度から、調整用テンプレートを用いて、調整メカニックがベンチ上で手作業でリタッチ作業を行うことができます。 このタイプのパンチは、その経済性から、使用頻度の低い工具にも使用することができます。

そのデザインは、図2に示すようなタイプである。 長方形のダイでは12°、丸いダイでは15°または16°の角度を持つ作業リップがあり、半径は約1mmです。 鋼鉄を節約したい場合は、炭素鋼のハンドルやパンチホルダーを取り付けることができます。

図2: 1/4クラブ角型キャップ用ソフトダイ

このタイプのパンチの最大の弱点は、刃が磨耗しやすく、寿命が短いことである。 そのたびにやり直しをしなければならず、それが高さの減少につながる。 この寸法が小さくなると、中の部品の高さも調整する必要があります。 このため、パンチの内側でパンチの中心より下にシムを置き、リップ端の作り直しが必要なたびに高さを低くしている。 また、丸パンチの場合、最初は底面に厚い肉を残しておき、パンチのセンターピースを支えて、必要なときに下げられるようにする方法もある。

上記の特性から、このパンチはメンテナンスなしで長期間使用できるため、低テンパー材であるブリキやTFSに限定して使用することが望ましい。

セミハードニングパンチ修理(40~43ロックウェルC)

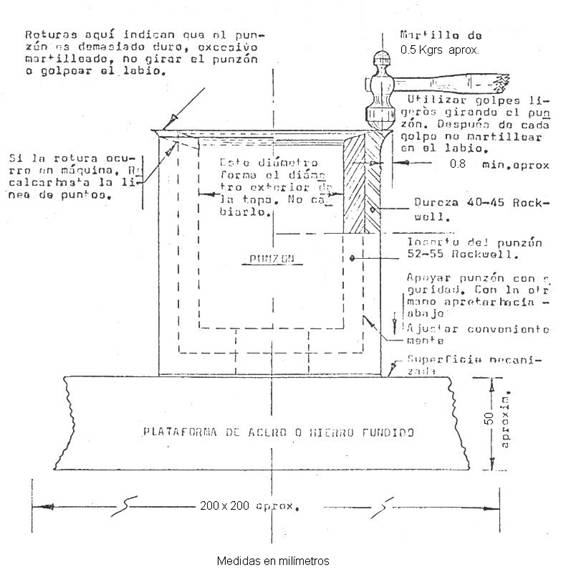

これらのパンチの修理が必要な場合は、以下のように進めてください。

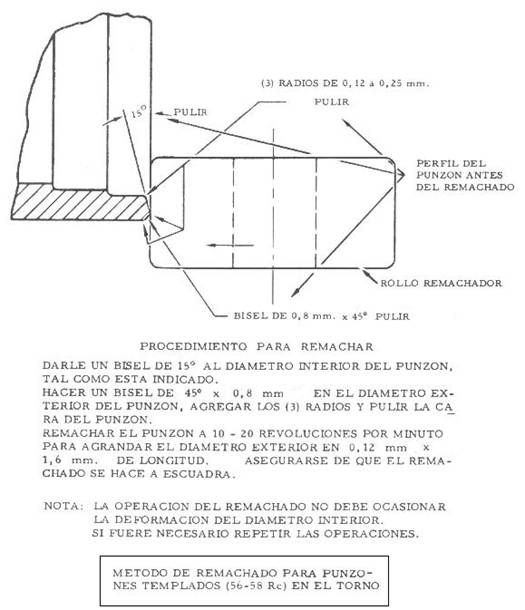

- A) パンチの口を30°の角度で加工し,アップセットする前に1.5 mmの平らな面を得る。

- B) パンチの口部を十分にアンダーカットし,パンチの外径を正しい寸法に研磨して少なくとも2.5 mmの高さにし,必要に応じてパンチの内径を正しい寸法に研磨することができるようにする。 このアップセットの目的は、切削径を大きくすることであり、これを金型の径に合わせる。 このアプセット加工は冷えた鋼材に対して行われるため、注意を怠るとパンチリップに割れが発生することがある。 ストレッチングは,最後の一連のストロークを強めに行うよりも,小さなストロークを2~3回に分けて行うことが望ましい。 ハンマーの打撃が同じ場所に痕跡を残さないように、叩きながらゆっくり回すことが重要で、2~3回回すと新しいパンチリップを得ることができる。

この作業でパンチリップに小さな割れが生じた場合、その部分を割れがなくなるまで加工し、アップセットを繰り返す必要があります。 ハンマーの打撃面ができるだけ滑らかであることが非常に重要です。 使用するハンマーは、0.5~1Kgrが望ましい。

- C) パンチの座面が平らで,バリがないことを確認し,必要な場合は修正する。 パンチの裏面を研磨する方法としては、まず、アプセット加工後のパンチを平面研磨機にかけてアプセット面を研磨し、その後、パンチを反転させて裏面を研磨する方法が考えられます。 これらの研磨作業のためにパンチを取り付ける場合、取り付け部または凹部の円筒面がパンチの裏面と正対するように注意する必要があります。

- D) パンチを円筒研削盤に取り付け、パンチのセンターシートからセンタリングし、パンチの外径と内径が同心かどうか、その寸法を確認し、必要なら規定の平均値に研削加工します。

- E) 高さを調整する必要がある。パンチの中心が収まる内側のシムの高さを下げるか、この設計でない場合は、パンチの中心座を直接深くする必要がある。 パンチアッセンブリーが動いていないことをインジケーターで再確認し、シートを研磨して完成です。 シム座やパンチセンターの深さは、表面の不具合を修正したり、この座とパンチ面の間の高さを再確立するために必要な場合があります。 この関連で,すべての取り付けネジの長さを確認し,ネジ穴が長いという可能性を避ける必要があります。

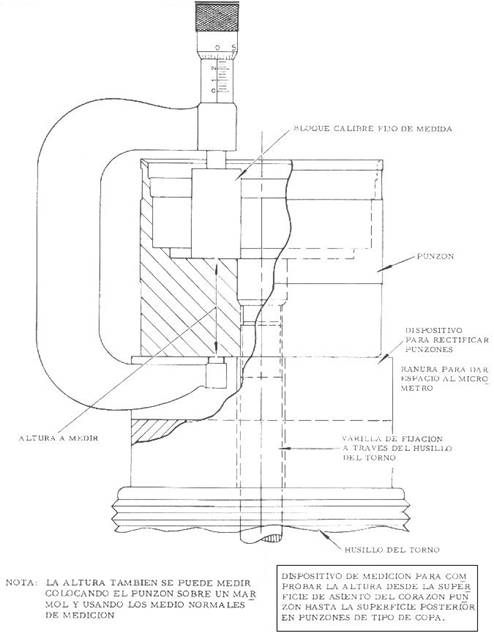

- F) ダブルダイパンチの場合、両方の金型に正しい底面を得るために、パンチのセンターシートまたはシムが同じ高さになるように取り付けることが重要である。 そのため、パンチの後面からセンターシートまでの高さは、規定の公差内でなければなりません。 図3に試験方法の一例を示す。

図3:パンチの高さチェック

上記の適応症のほとんどは、カプセルや深絞り容器用のパンチの場合にも有効である。 これについては、また改めてご紹介します。

2º. – ハードパンチ

最も広く使われているパンチの種類です。 大判のリッドフォーマットの場合は、必ず使用することをお勧めします。 非変形工具鋼でできており、硬度は60HRcのオーダーです。 使用するブレードはスチール製で、硬度は62HRcとやや高め、またはカッティングゾーンにカーバイドインサートを組み込んだタイプのものが良い。

そのデザインは、図5に示すようなタイプである。 寸法はインチで表示されています。 ソフトパンチとの根本的な違いは、その硬さとは別に、次のようなことです。

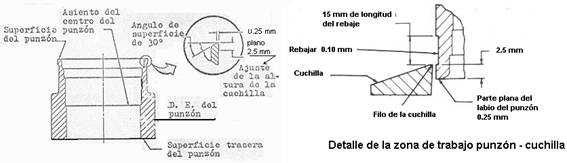

– カッティングリップの傾きで、最大約30°まで大きくなります。

– このリップの半径も1.25mm程度とやや大きくなる傾向がある。

– 約0.25mmまで縮小された切れ刃の平坦化において

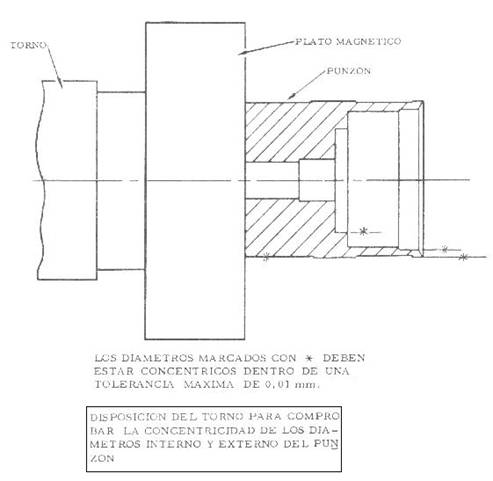

図4:ポンチでの径の同心度チェック

この図では、パンチにはハンドルがありません。

G) パンチとブレードの間の 2.5 mm の調整ゾーンの後,パンチの前面から約 15 mm の長さにわたって 0.15 mm の直径を減少させること。 これは、ナイフの刃とストリッパーの刃がパンチの壁に摩擦するのを抑えるためである。 後者については、ベルトクランプのリップを内側に凹ませ、そこに柔らかい素材である真鍮のハンダビードを充填することで同様の効果を得ることができる。 非円形の蓋のための金型の場合、後者の方が実現しやすいと思います。

H) パンチの口の角度を研磨するとき,刃先を補強し,簡単に傷がつかないようにするために,刃先の端にコンマ数ミリの小さな平らな水平部分を残しておくとよいでしょう。 この角度は前述の通り、角パンチでは約12°、丸パンチではそれよりも若干大きくなる。 いずれにせよ、型抜き作業中に素材に適切なアイロンをかけるためには、アイロンリングも全く同じでなければなりません。

特に、長方形のパンチで度を直すときは、四隅の部分を注意しないと、この部分の材料を削りすぎてしまい、蓋のフランジを成形するときに、適切な傾きが残せず、蓋の盛り上がりが出てしまうからである。

パンチの調整で最後に重要なのは、Rの形成である。 手作業で、専用の砥石を粒のまま使い、適切な潤滑油を塗ることで、行うことができます。 半径は完全に研磨され、その値は0.75mmから1.25mmの間でなければならない。

I) 研磨又は修理が完了したら、パンチを工作機械から取り外す前に、パンチ径の同心度をチェックすること。 図4参照

図5: 典型的なハードボトムパンチ

その他にも、以下のようなバリエーションがあります。

– ハンドルやパンチホルダーを取り外す。

– 研磨や組み立てを容易にするために、底のない部品にすること。

後者の違いは、金型全体の設計に起因する。ハードパンチはガイドコラム付きの金型に必ず使用され、少なくともダブルパンチであるためである。

硬化パンチの補修(61〜62ロックウェルC)

ハードパンチを使用する場合、セミハードパンチよりもセッティングの手順が複雑ではありません。 次のような手順を踏む必要があります。

パンチの内径の摩耗を測定します。 製造上の最大限度を超えて0.04mmまで摩耗していることが判明した場合、すなわち「パンチ」のリップ(キャップのフランジのカールを形成するもの)の内側に0.04mm以上の摩耗(直径の増加)が見られる場合、リップを作り直すか(許可されていれば)部品を拒否する必要があります。 また、刃先が鋭利さを保っているか、研磨が必要かを確認する必要があります。

新しい刃先を形成するためのパンチ口の研磨は、円筒研削盤で行い、必要な材料を除去して、新しくきれいで鋭い刃先を得るものとする。 ダブルダイのパンチは、同じ長さに研磨する必要があります。 パンチホルダープレートの座面から元の高さに戻すには、厚さ0.40mm以上のシムを使用することをお勧めします。 付録の数は最小限にとどめるよう努めるものとする。

研削盤からパンチを取り外す前に、リップの半径を正しい値(1.25mmが良い)に研磨し、隣の面と合わせ、十分に研磨する必要があります。 手作業で半径を固定する方法は、不規則で偏心した半径になり、生産に支障をきたすためお勧めしません。 ハードボトムパンチは、1本あたり約1,000万個生産すると径が摩耗する傾向があります。

あまり一般的ではありませんが、ハードパンチの口のリップにアンダーカットやリベットを施すことがあります。 この方法では、パンチの外径を大きくして、元の直径に研磨できる程度の材料が得られます。 この方法は、前述したセミハードニングパンチの方法とは異なり、図面No.6に詳細が記載されています。

図No.6:焼き入れパンチのアンダーカット

このようにリベット加工時に材料が増加しても、パンチの内径は影響を受けません。 研削が終わったら、上の図4で説明したように、工作機械から取り外す前にパンチの同心度を確認する必要があります。

強調するしないにかかわらず、パンチの裏面と刃先が完全に平らで、互いに平行であることが常に観察されなければならない。 最大許容誤差0.05mm。 パンチリップは通常30°の角度で傾斜しており、アイロンリングのリップと正確に一致させる必要があります。 そのためには、同じ研削盤の設定で、一緒に研削する必要があります。 刃先は,幅約0.25 mmの小さく平らな水平面であることが望ましい。 mm以上とし,その後は通常,刃先の接触を少なくするために下げる。 (図7参照)

図7:ハードパンチの刃先の詳細と刃との重なり具合。

深絞り包装用パンチ、カプセル用金型

前述したように、唇の壁が厚いことが特徴である。 これは、切れ刃の直径と形成する部分の側面の直径の差が大きく、形成する部分の側面の高さが大きくなるため可能なのです。 そのため、非常に頑丈で、一般的に複数個で構成されています。 キャップパンチと同様に、硬さ別に検討します。

1.軟質または半硬質ポンチ

キャップ用パンチの場合とほぼ同じ考察を繰り返すことができる。使用する鋼材、その硬度、デザイン、使用するブレードの特性などについては、すでに述べたことが有効である。

特筆すべきは、このパンチが通常2本で作られていることである。 この2枚目の部品は、カプセルや容器の壁を金型の中心に対してしごき成形する役割を持ち、外側のボディよりも高い硬度(55HRC)に処理された非変形工具鋼で作られています。 ブリキと接する部分全体が完全に研磨されているものは、消耗が少ないので寿命が長く、高さや半径の修理は必要だが、内径を修理する作業を外側のものほど何度も行う必要はないのである。 図8は、そのようなカプセルパンチを示したものである。

カプセルや深絞り容器のセミハードニングパンチの修理。

この用途でパンチを扱う場合は、以下のように進めてください。

まず、上述したように、つまりキャップ/ボトムパンチと同じ手順でアップセットを行う必要があります。

図8: カプセルパンチアンダーカット

アップセットを終えたら、次にパンチのリップを適切な等級に研磨し、パンチの外径をカッティングダイに合わせます。 パンチリップの角度は10°が適当である。

フィッティングの基準としては、パンチの中に収まるように金型を少し押さえる必要がある。 地肌を完璧に磨き上げることが絶対条件です。

3つ目のステップは、リップの作業半径を形成することである。 通常、ラジアスは、適切な砥粒と適切な潤滑油を備えたハンドストーンを用いて手作業で作られます。 半径は0.75~1.25mmで良好な結果が得られる。 この半径の値を変化させることで、カプセルや容器の壁の高さを増減させることができる場合があります。

通常、Rをつけるには、金型を取り外す際に生産部門から金型と一緒に返却されるサンプルシェルを確認する。 このサンプルでキャップスカートの長さ(キャップの高さ)が良ければ、リペアパンチでも同じ半径を維持することができます。 このような加工では、半径を小さくしすぎるとブリキの部分的な破断や、スカートの端に過剰な「耳付き」が発生するため、小半径は非常に慎重に作らなければならない。

スポークを正しい方法で、非常に細かい研磨で仕上げることが非常に重要です。可能であれば、すでに使用され、潤滑剤が塗られた特殊なサンドペーパーで、そして何よりもパンチの内側に摩耗が生じないようなシステムで仕上げることが重要です。

2º. – ハードパンチ

また、特に深絞り包装に最も多く使用されるタイプのパンチである。 カバープレートと同様、非変形工具鋼製で、硬度は60HRc程度です。

そのデザインは、1枚でも、3枚でも可能です。 後者は最も望ましい選択肢です。 図9は、このオプションの一部を紹介したものである。 この場合、それは構成されています。

– A:刃先を組み込んだパンチ本体

– B: 成形用インサートまたはインナーインサートで、材料をアイロンで固定し、容器の外径を規定するもの。 この部分は、材料がスライドするリップ部の半径が非常に重要です。

– C:前の2枚の面を完全に面一にするためのシムで、パンチの下部を形成するもの。

図9:3枚組カッティングパンチ

部品AとBは処理されている-硬い-が、シムはそうではない。 締め付けると、ボルトで固定される。

硬化パンチの補修(61〜62ロックウェルC)

刃先が摩耗してきたら、次のように進めてください。

– A:パンチを分解し、部品のネジを外してください。

– B:本体の切削面を整え、塊の切削刃を作り直す。

– C: 成形補完が半径と内面を仕様内に維持している場合は、何も処置しないでください。

– D:パンチングで削った量と同じだけシムの高さを下げる。

– E: 成形補完の半径を作り直す必要がある場合、その最終的な高さを考慮してシムの高さを決定する必要がある。

– F: 3つの部品が組み合わされたら、切断面が正確に平らになるように完璧に配置されていることを確認します。 そうでない場合は、ファイナルパスが必要です。

メンテナンス工場での作業方法については、上記に示したものと類似しているため、詳細は割愛します。

アネックス

おんしんりょく

蓋・底、深絞りカプセル・容器のいずれも、半加工のパンチをプレス機に直接アップセットまたはリベット留めすることができます。 この手順は、上記で説明したメンテナンス工場での手順よりも不正確ですが、小さな修理には有効で、金型を頻繁に分解して工場に送ることを避けることができます。 そのため、解体する前に数回使用することができます。

このアップセットの方法は工場によって異なり、製造メカニックの経験にもある程度左右される。 一般に「レンティル」と呼ばれる、パンチとダイの間に挿入しやすいように平たくしたハンマーのようなものを使うものもあれば、鉄棒やハンマー、ブレードに収納された特殊な装置を使うものもあります。

これらのいずれかの方法で、パンチの刃先の外径をわずかに大きくすることを目的とする。 ただし、アンダーカットを入れすぎると、金型の寿命が短くなるので注意が必要です。

そして、パンチが最初に刃を貫通するときに、刃がパンチの刃先から少量の余分な金属を取り除き、パンチを再加工する。 パンチが刃に入るときにバリ面が出るように正確にアップセットしなければならない。過度のバリは刃を傷つけ、金型の寿命を短くする傾向があるからである。

パンチは、材料をほとんど失うことなく切断径に戻るように、十分にリベッティングする必要があります。 これは、段階的にアンダーラインを引き、各段階の間に紙などのテンプレートを切り、完璧なテンプレートを得るために、追加の調整が必要であるかどうかを判断することができます。

これを実行すれば、金型の修理代は大幅に削減される。

0 Comments