SOMMARIO

Descrizione delle operazioni che aggiungono valore alla superficie finale della banda stagnata e come contribuiscono alle sue proprietà.

INTRODUZIONE

Il trattamento superficiale che riceve la banda stagnata è molto importante, perché le sue caratteristiche dipendono non solo dall’acciaio di base e dalla quantità di stagno depositato sulle sue facce, ma anche dal suo trattamento superficiale. Questo trattamento ha un impatto diretto su:

– L’aspetto finale della latta. Può essere usato per ottenere un aspetto lucido, opaco, di pietra, ecc.

– Adesione di sistemi litografici, vernici e inchiostri. Anche delle tonalità degli stessi con più o meno luminosità o metallizzati.

– Resistenza alla presenza di graffi nella manipolazione del materiale.

– La maggiore o minore saldabilità del metallo.

Nella figura nº 1 un dettaglio minimo della superficie della banda stagnata è disegnato in grande scala. Mostra gli elementi coinvolti nella finitura superficiale di esso. Questi sono:

– Ruvidità: dipende dal tipo di superficie dei rulli durante la laminazione a freddo.

– Passivazione: fornitura di uno strato protettivo.

– Oliatura: leggera lubrificazione finale delle superfici.

FINITURA DELLA SUPERFICIE

Ci sono due modi per agire sulla rugosità della finitura superficiale della banda stagnata. Uno è il raggiungimento di diverse finiture superficiali dei rulli di lavoro della seconda scatola del laminatoio a freddo, al momento della loro rettifica, e un altro a seconda della rifusione applicata sulla latta superficiale del materiale. Anche la dimensione del rivestimento di stagno influenza la finitura.

Chiariamo che la rifusione dello stagno è un’operazione che si effettua sulla linea di stagnatura, immediatamente dopo la stagnatura e prima della passivazione. Permette di dare una finitura lucida alla banda stagnata, poiché la semplice elettrodeposizione dello stagno produce una superficie micro-ruvida con un aspetto opaco. In questa operazione si produce uno strato di lega ferro-stagno, intermedio tra l’acciaio di base e lo stagno superficiale su ogni faccia, che aumenta la resistenza della banda stagnata agli elementi corrosivi.

Agendo su queste variabili, si ottengono i seguenti tipi di finitura superficiale.

Finitura lucida: Per ottenere questa finitura, è essenziale ottenere una lucidatura a specchio sui cilindri. Questo viene mantenuto durante il processo di laminazione per mezzo di un sistema di lucidatura “in situ”, rinforzato da un dispositivo di aspirazione. È infatti imperativo rimuovere tutti i corpi estranei, poiché la loro presenza è dannosa per l’aspetto desiderato. È anche necessario applicare la rifusione della stagnatura. Dà al foglio un aspetto lucido e allo stesso tempo assicura, come già detto, la formazione di una zona intermedia di lega stagno-ferro.

Questo tipo di finitura è, insieme alla pietra, la più richiesta. Un’impiallacciatura con una tale finitura richiede un’attenta cura da parte dell’utente per non danneggiare il suo aspetto.

Finitura a pietra: I cilindri sono sottoposti a due passaggi di rettifica con una mola a grana speciale che dà al prodotto un aspetto striato. L’uso di cilindri preparati in questo modo permette al fornitore di assicurare una spianatura più costante, ottenendo allo stesso tempo una lamiera meno sensibile ai graffi sottili che possono verificarsi prima della stagnatura. Come nel caso precedente, il rivestimento di stagno viene rifuso, il che assicura, oltre alla lucentezza, la lega stagno-ferro necessaria per un buon comportamento della lamiera nei lavori di saldatura.

È una finitura molto usata, la latta doppia ridotta la usa come standard. Si è trovato nel suo uso migliori risultati nella verniciatura e nella stampa, così come una minore sensibilità del foglio ai graffi sottili che sono sempre frequenti nelle linee di produzione.

Finitura opaca: ha una superficie poco riflettente. Per ottenere ciò, i cilindri sono pallinati e l’operazione di rifusione dopo la stagnatura è omessa. La banda stagnata in finitura opaca non è adatta per applicazioni di saldatura, poiché non c’è una lega stagno-ferro. D’altra parte, è adatto per tappi a corona, capsule o contenitori imbutiti, in quanto può permettere di eliminare l’applicazione del fondo o della vernice.

Ci sono altre finiture meno usate come:

Finitura sabbiata: se i rulli vengono sabbiati meno intensamente di prima, si può ottenere un aspetto speciale e brillante stagnando il nastro con un rivestimento basso e applicando il riflusso.

Finitura argentata: questo tipo di finitura è fatta usando cilindri fortemente scanalati. Il passaggio di rifusione dà al metallo un aspetto lucido sulle molte rugosità della superficie, il che permette di ottenere una grande luminosità.

TRATTAMENTO CHIMICO – PASSIVAZIONE

La penultima operazione di trattamento superficiale della banda stagnata è la passivazione. Sta nel formare uno strato di ossido su di esso. Questo strato protettivo aiuta a prevenire l’ossidazione, non solo durante la fabbricazione, ma anche nelle operazioni successive, come la verniciatura. Ha un’importanza decisiva nella corretta adesione delle vernici alla latta. I metodi utilizzati sono vari, chimici o elettrochimici, ognuno progettato per ottenere caratteristiche speciali. Di solito sono conosciuti con l’acronimo USS e un numero di tre cifre, la prima cifra indica il tipo di soluzione (1 = acido cromico, 2 = fosfato di cromo, 3 = bicromato di sodio, 4 = carbonato di sodio), la seconda cifra indica la polarità della banda stagnata nella soluzione (0 = non elettrolitica, 1 = catodica, 2 = catodica/anodica) e la terza cifra si riferisce approssimativamente al livello di corrente utilizzato.

All’interno di questi metodi, i più utilizzati per la sua realizzazione sono tre, ognuno progettato per ottenere caratteristiche speciali.

Questi tre tipi fondamentali di passivazione sono:

– Passivazione 300: Si ottiene con procedimento chimico, per immersione in una soluzione di bicromato di sodio, generando uno strato di ossido di cromo. Dà buoni risultati dal punto di vista dell’adesione della vernice, per questo motivo viene utilizzato per la fabbricazione di contenitori di salsicce verniciate o stampate. Offre una debole protezione contro la solfidazione. Questa passivazione è però instabile. La sua efficacia diminuisce con il tempo ed è influenzata dalle condizioni di conservazione e dalla temperatura. Per questo è necessario utilizzare la lamiera rapidamente. È ampiamente usato nella banda stagnata per i contenitori di bevande D.W.I. (salsiccia e pressata).

– Passivazione 311: Ottenuta con processo elettrochimico mediante deposizione elettrolitica in un bagno di bicromato di sodio di uno strato di cromo e ossido di cromo. Questa è la passivazione più comunemente usata. Ha rendimenti convenienti dal punto di vista dell’adesione di inchiostri e vernici, anche se inferiori alla passivazione 300. È molto più stabile nel tempo del 300 e per questo motivo è sempre più utilizzato anche per l’imballaggio degli insaccati. Quindi può essere considerato un compromesso tra la stabilità nel tempo e la qualità di adesione dei sistemi litografici.

– Passivazione 312: si ottiene con lo stesso sistema della 311. Si tratta infatti di una passivazione 311 rinforzata. Si usa soprattutto per le lattine che devono resistere ai prodotti solforati, come le carni, le zuppe, i prodotti per cani e gatti… La sua adesione agli inchiostri e alle vernici è inferiore alla 311. Per questo motivo la passivazione 312 è utilizzata principalmente sulla banda stagnata che deve essere usata nuda.

I diversi trattamenti di passivazione non solo influenzano l’aderenza di vernici, saldature, ecc., ma producono anche diverse forme di attacco o macchie quando la banda stagnata è sottoposta al contatto con prodotti corrosivi o composti di zolfo. Anche da un punto di vista statico o di presentazione, questo dettaglio è importante, per esempio con il latte condensato.

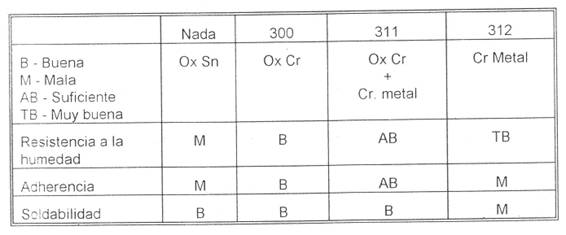

La seguente tabella riassume le caratteristiche di queste tre passivazioni.

OLIO

È il contributo finale alla superficie della latta. Questa operazione consiste nell’applicare un film molto sottile di olio su entrambi i lati del foglio.

Questo lubrificante ha diversi scopi:

– Da un lato, per proteggere la passivazione e non contrastare le proprietà di questa si applica uno strato molto leggero.

– D’altra parte, aumenta la protezione della superficie della banda stagnata contro l’ossidazione, evita i graffi durante la manipolazione e facilita le successive operazioni di verniciatura, stampa, formatura e manipolazione.

Il metodo di applicazione più comunemente usato è l’elettrodeposizione, anche se può essere fatto a spruzzo o per immersione. Il lubrificante più comunemente usato è il sebacato di diottile (D.O.S.) anche se altri lubrificanti come l’olio di cotone, il citrato di acetil tributile (A.T.B.C.) e lo stearato di butile (B.S.O.) possono essere usati. Questi oli sono naturali o sintetici.

Si applica un carico d’olio tra 4 e 10 mgr/m2.