ZUSAMMENFASSUNG

Beschreibung der Arbeitsgänge, die die endgültige Oberfläche des Weißblechs aufwerten und wie sie zu seinen Eigenschaften beitragen.

EINLEITUNG

Die Oberflächenbehandlung, die das Weißblech erhält, ist sehr wichtig, denn seine Eigenschaften hängen nicht nur vom Grundstahl und der Menge des auf den Oberflächen abgeschiedenen Zinns ab, sondern auch von der Oberflächenbehandlung. Diese Behandlung hat eine direkte Auswirkung auf:

– Das endgültige Aussehen des Weißblechs. Es kann verwendet werden, um glänzende, matte, steinerne usw. Erscheinungsbilder zu erzielen.

– Haftung von lithografischen Systemen, Lacken und Farben. Auch von den Tonalitäten der gleichen mit mehr oder weniger Helligkeit oder metallisiert.

– Beständigkeit gegen das Auftreten von Kratzern bei der Handhabung des Materials.

– Die größere oder geringere Schweißbarkeit des Metalls.

In der Abbildung Nr. 1 ist ein minimaler Ausschnitt der Oberfläche des Weißblechs in einem großen Maßstab gezeichnet. Es zeigt die Elemente, die an der Oberflächenbearbeitung des Geräts beteiligt sind. Diese sind:

– Rauheit: Hängt von der Art der Oberfläche der Walzen beim Kaltwalzen ab.

– Passivierung: Aufbringen einer Schutzschicht.

– Ölen: Leichte Endschmierung der Oberflächen.

OBERFLÄCHENBESCHICHTUNG

Es gibt zwei Möglichkeiten, auf die Rauheit der Oberflächenbeschaffenheit von Weißblech einzuwirken. Zum einen durch das Erreichen unterschiedlicher Oberflächengüten der Arbeitswalzen des zweiten Kastens des Kaltwalzwerkes zum Zeitpunkt des Schleifens und zum anderen in Abhängigkeit von der Umschmelzung, die auf die Oberflächenverzinnung des Materials angewendet wird. Die Größe der Zinnschicht hat ebenfalls Einfluss auf die Oberfläche.

Lassen Sie uns klarstellen, dass das Umschmelzen von Zinn ein Vorgang ist, der in der Verzinnungslinie unmittelbar nach dem Verzinnen und vor dem Passivieren durchgeführt wird. Sie ermöglicht es, dem Weißblech eine glänzende Oberfläche zu geben, da die einfache galvanische Abscheidung des Zinns eine mikroraue Oberfläche mit einem matten Aussehen erzeugt. Bei diesem Vorgang wird eine Schicht aus einer Eisen-Zinn-Legierung erzeugt, die zwischen dem Grundstahl und dem oberflächlichen Zinn auf jeder Seite liegt und die Beständigkeit des Weißblechs gegenüber korrosiven Elementen erhöht.

Durch Einwirkung auf diese Variablen werden die folgenden Arten der Oberflächenbearbeitung erzielt.

Glänzende Oberfläche: Um diese Oberfläche zu erreichen, ist es wichtig, eine Spiegelpolitur auf den Zylindern zu erzielen. Diese wird während des Walzvorgangs durch ein Poliersystem „in situ“ aufrechterhalten, das durch eine Absaugvorrichtung verstärkt wird. Es ist in der Tat zwingend erforderlich, alle Fremdkörper zu entfernen, da ihr Vorhandensein dem gewünschten Aussehen abträglich ist. Es ist auch notwendig, die Verzinnung umzuschmelzen. Es verleiht dem Blech ein glänzendes Aussehen und sorgt gleichzeitig, wie bereits erwähnt, für die Bildung einer Zinn-Eisen-Legierungszwischenzone.

Diese Art der Ausführung ist, zusammen mit Stein, die am meisten nachgefragte. Ein Furnier mit einer solchen Oberfläche erfordert eine sorgfältige Pflege durch den Anwender, um das Aussehen nicht zu beschädigen.

Steinfinish: Die Zylinder werden zwei Schleifdurchgängen mit einer speziellen Kornschleifscheibe unterzogen, die dem Produkt ein gestreiftes Aussehen verleiht. Die Verwendung von auf diese Weise vorbereiteten Zylindern ermöglicht es dem Lieferanten, eine gleichmäßigere Abflachung zu gewährleisten und gleichzeitig ein Blech zu erhalten, das weniger empfindlich gegenüber feinen Kratzern ist, die vor dem Verzinnen auftreten können. Wie im vorherigen Fall wird die Zinnschicht umgeschmolzen, was neben dem Glanz auch die für ein gutes Verhalten des Blechs bei Lötarbeiten notwendige Zinn-Eisen-Legierung gewährleistet.

Es ist eine weit verbreitete Oberfläche, doppelt reduziertes Weißblech verwendet sie als Standard. Man hat bei seiner Verwendung bessere Ergebnisse bei der Lackierung und dem Druck gefunden, sowie eine geringere Empfindlichkeit der Platte gegenüber den feinen Kratzern, die in den Fertigungsstraßen immer wieder vorkommen.

Matte Oberfläche: Sie hat eine schwach reflektierende Oberfläche. Um dies zu erreichen, werden die Zylinder kugelgestrahlt und der Umschmelzvorgang nach dem Verzinnen entfällt. Weißblech in matter Ausführung ist nicht für Lötanwendungen geeignet, da keine Zinn-Eisen-Legierung vorhanden ist. Andererseits eignet er sich für Kronkorken, Kapseln oder tiefgezogene Behälter, da er das Auftragen der Grundierung oder des Lacks entfallen lassen kann.

Es gibt auch andere, weniger verwendete Oberflächen wie z. B.:

Kugelgestrahlte Ausführung: Wenn die Rollen weniger intensiv gestrahlt werden, kann durch Verzinnen des Bandes mit einer niedrigen Beschichtung und durch Reflow ein besonders glänzendes Aussehen erzielt werden.

Versilbertes Finish: Diese Art des Finishs wird durch die Verwendung von stark gerillten Zylindern hergestellt. Der Umschmelzdurchgang verleiht dem Metall ein glänzendes Aussehen auf den vielen Oberflächenrauhigkeiten, wodurch eine große Leuchtkraft erreicht werden kann.

CHEMISCHE BEHANDLUNG – PASSIVIERUNG

Der vorletzte Arbeitsgang der Oberflächenbehandlung von Weißblech ist die Passivierung. Sie liegt in der Bildung einer Oxidschicht darauf. Diese Schutzschicht hilft, Oxidation zu verhindern, nicht nur während der Herstellung, sondern auch bei nachfolgenden Arbeitsschritten, wie z. B. dem Lackieren. Sie hat eine entscheidende Bedeutung für die richtige Haftung der Lacke auf dem Weißblech. Es werden verschiedene Methoden verwendet, chemische oder elektrochemische, die jeweils auf die Erzielung spezieller Eigenschaften ausgerichtet sind. Sie sind in der Regel unter dem Kürzel USS und einer dreistelligen Zahl bekannt, wobei die erste Ziffer die Art der Lösung angibt (1 = Chromsäure, 2 = Chromphosphat, 3 = Natriumdichromat, 4 = Natriumcarbonat), die zweite Ziffer die Polarität des Zinnblechs in der Lösung (0 = nicht-elektrolytisch, 1 = kathodisch, 2 = kathodisch/anodisch) und die dritte Ziffer in etwa die Höhe des verwendeten Stroms bezeichnet.

Innerhalb dieser Methoden sind die am häufigsten verwendeten für seine Realisierung sind drei, die jeweils entwickelt, um spezielle Eigenschaften zu erhalten.

Diese drei Grundtypen der Passivierung sind:

– Passivierung 300: Sie wird durch ein chemisches Verfahren, durch Eintauchen in Natriumdichromatlösung, erreicht, wodurch eine Chromoxidschicht entsteht. Es ergibt gute Ergebnisse aus der Sicht der Lackhaftung, deshalb wird es für die Herstellung von lackierten oder bedruckten Wurstbehältern verwendet. Es bietet einen schwachen Schutz gegen Sulfidierung. Diese Passivierung ist jedoch instabil. Seine Wirksamkeit nimmt mit der Zeit ab und wird von den Lagerbedingungen und der Temperatur beeinflusst. Aus diesem Grund ist es notwendig, das Blech schnell zu verwenden. Es wird häufig in Weißblech für D.W.I. (Wurst und gepresste) Getränkebehälter verwendet.

– Passivierung 311: Wird durch ein elektrochemisches Verfahren durch elektrolytische Abscheidung einer Schicht aus Chrom und Chromoxid in einem Bad aus Natriumdichromat gewonnen. Dies ist die am häufigsten verwendete Passivierung. Es hat eine günstige Ausbeute im Hinblick auf die Haftung von Farben und Lacken, wenn auch niedriger als die Passivierung 300. Es ist wesentlich zeitstabiler als 300 und wird aus diesem Grund auch zunehmend für Wurstverpackungen verwendet. Daher kann es als Kompromiss zwischen der zeitlichen Stabilität und der Haftqualität von lithografischen Systemen betrachtet werden.

– Passivierung 312: Sie wird nach dem gleichen System wie 311 erhalten. Es handelt sich dabei um eine verstärkte 311-Passivierung. Es wird hauptsächlich für Weißbleche verwendet, die gegen Schwefelprodukte beständig sein müssen, wie z.B. Fleisch, Suppen, Produkte für Hunde und Katzen… Seine Haftung auf Druckfarben und Lacken ist schlechter als die von 311. Aus diesem Grund wird die Passivierung 312 vor allem bei Weißblech eingesetzt, das blank verwendet werden soll.

Die unterschiedlichen Passivierungsbehandlungen wirken sich nicht nur auf die Haftung von Lacken, Schweißungen usw. aus, sondern führen auch zu unterschiedlichen Formen des Angriffs oder der Verfärbung, wenn das Weißblech mit korrosiven Produkten oder Schwefelverbindungen in Kontakt kommt. Auch aus statischer oder präsentationstechnischer Sicht ist dieses Detail wichtig, zum Beispiel bei Kondensmilch.

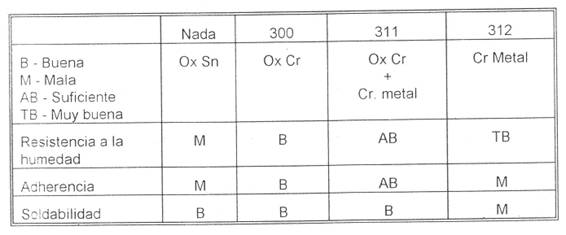

In der folgenden Tabelle sind die Eigenschaften dieser drei Passivierungen zusammengefasst.

ÖL

Es ist der letzte Beitrag zur Oberfläche des Weißblechs. Dieser Vorgang besteht aus dem Auftragen eines sehr dünnen Ölfilms auf beide Seiten des Blechs.

Dieses Schmiermittel hat mehrere Aufgaben:

– Zum einen, um die Passivierung zu schützen und die Eigenschaften dieser nicht zu konterkarieren, wird eine sehr leichte Schicht aufgetragen.

– Zum anderen erhöht es den Schutz der Weißblechoberfläche vor Oxidation, vermeidet Kratzer bei der Handhabung und erleichtert die nachfolgenden Arbeitsgänge Lackieren, Bedrucken, Umformen und Handling.

Die am häufigsten verwendete Applikationsmethode ist die galvanische Abscheidung, obwohl sie auch durch Sprühen oder Eintauchen erfolgen kann. Das am häufigsten verwendete Schmiermittel ist Dioctylsebacat (D.O.S.), obwohl auch andere Schmiermittel wie Baumwollöl, Acetyltributylzitrat (A.T.B.C.) und Butylstearat (B.S.O.) verwendet werden können. Diese Öle sind entweder natürlich oder synthetisch.

Es wird eine Ölbelastung zwischen 4 und 10 mgr/m2 aufgebracht.