Protezione interna nelle lattine di bevande in alluminio.

Oltre alla lavorazione del metallo, lavoriamo nell’industria alimentare e quindi dobbiamo occuparci della qualità del prodotto fino all’estremo, soprattutto quando si tratta della protezione interna del nostro imballaggio nella lattina in due pezzi.

Parliamo brevemente di questo processo, con alcuni consigli su come mantenere in buone condizioni questa importante attrezzatura che fa parte della nostra routine operativa quotidiana.

Attualmente abbiamo diversi modelli IS (Inside Spray) o IC (Inside Coating) disponibili. Attrezzature che operano ad alta velocità, da 300 a 400 lattine al minuto.

Alcuni più vecchi, altri più moderni, ma l’essenza della squadra non cambia mai. I principi di funzionamento sono gli stessi, indipendentemente dai modelli o dai produttori. Tutti con lo stesso scopo.

Applicare uno strato di vernice interna per proteggere la lattina dall’azione del liquido conservando le sue caratteristiche di sapore.

Protegge la lattina dalla corrosione e riduce l’attrito con gli strumenti Necker formando il collo.

Ma come funziona?

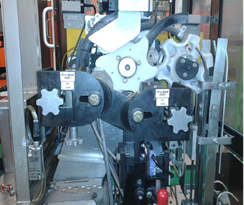

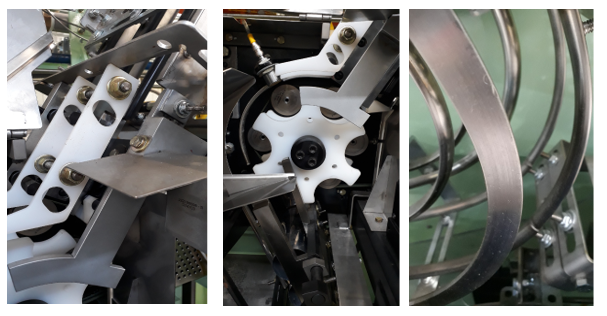

La macchina è alimentata da un nastro trasportatore e da un vogatore di lattine. Queste lattine sono alimentate nelle tramogge di alimentazione degli spalmatori inliner e si inseriscono sincronicamente nella ruota stellare.

La stella di solito ha 06 posti, e ogni posto ha una puleggia, che ha il compito di tenerla e farla ruotare. La rotazione delle pulegge è azionata da un motore e da una cinghia.

Dopo aver ricevuto la vernice, il barattolo va all’IBO, un forno che asciuga e indurisce la vernice.

Questo processo è continuamente monitorato attraverso test di peso delle vernici e dei rivestimenti, controllo dei metalli esposti, ognuno con la sua specifica frequenza in base agli standard stabiliti dal settore qualità.

Ogni prodotto ha i suoi limiti di specificazione. Qualsiasi deviazione dovrebbe essere identificata e trattata prontamente. Si raccomanda che ogni stabilimento distribuisca i suoi registri e risolva i problemi per formare i tecnici. Questo è essenziale per identificare e trattare la causa principale del metallo esposto.

In questa parte del processo, la standardizzazione delle configurazioni delle macchine deve essere creata e seguita in modo disciplinato. Questo assicurerà l’efficienza dell’attrezzatura e aiuterà la tracciabilità e l’indagine in caso di qualsiasi deviazione.

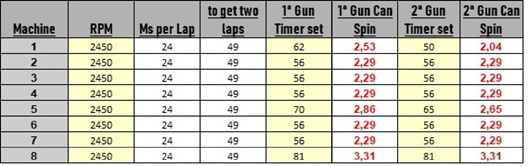

Come esempio, abbiamo la seguente tabella per il calcolo del numero di giri. L’idea è di ottenere il numero intero più vicino.

Questa tabella ha una formula specifica e ci mostra come possiamo ottenere il numero di giri necessari per una corretta applicazione dello strato di vernice.

Variazioni casuali o casuali del tempo di attivazione della pistola possono portare a diversi svantaggi, come variazioni dello strato di vernice, spreco di vernice o maggiore sporcizia delle macchine.

Oltre al tempo di sparo, si raccomanda di standardizzare l’altezza, la distanza, le punte, l’angolo della pistola e le pressioni generali.

È quindi importante che la configurazione sia determinata e utilizzata in modo disciplinato, poiché evita regolazioni inutili.

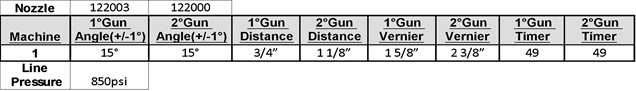

È importante notare che ogni impianto sviluppa la sua configurazione insieme ai produttori di attrezzature e ai fornitori di vernice in base ai formati delle lattine e al tipo di prodotto. Un esempio di configurazione per i formati da 12 once è mostrato qui sotto.

Questo è un esempio di configurazione di un dispositivo. L’estensione di questi standard a tutte le attrezzature che avete online genera standardizzazione e ci dà la garanzia di buone prestazioni. Queste regolazioni devono essere controllate quotidianamente perché, anche se hanno sistemi di fissaggio molto robusti, sono suscettibili di rottura e possono perdere la loro posizione.

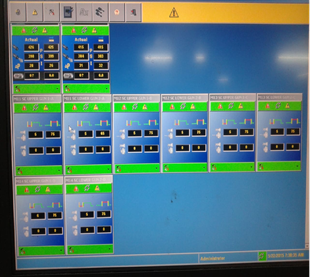

In passato, i moduli analogici facevano tutto il controllo elettronico delle apparecchiature, ma mancavano di risorse di protezione e monitoraggio, lasciando spesso il processo scoperto dai guasti.

Con l’avanzare della tecnologia, oggi abbiamo accesso a sistemi di controllo e monitoraggio che garantiscono prestazioni eccellenti, proteggendo il processo da deviazioni operative dell’attrezzatura.

È possibile monitorare online e in tempo reale le pressioni, i tempi di attivazione, vari grafici di analisi, avvisi e cronologie di guasti, calibrazioni di pistole, ecc.

Ultimo ma non meno importante, la routine essenziale per mantenere buone prestazioni e alta disponibilità nel rivestimento interno.

La pulizia dell’attrezzatura.

La pulizia rigorosa degli ugelli, delle guide di alimentazione e di uscita, delle pulegge, delle stelle, nella placcatura non solo garantisce la qualità del prodotto, ma segnala anche la cura con le 5S e la manutenzione del settore.

Ci sono una miriade di controlli di processo, di qualità e di manutenzione che devono essere sempre seguiti, poiché l’aderenza a queste routine garantirà prestazioni eccellenti in tutti gli aspetti.

André Malta.

Consulente Mundolatas

0 Comments