La produzione di lattine per bevande in alluminio è ad alto volume, con linee di produzione che funzionano a più di 3.000 lattine al minuto quando due stampanti funzionano in parallelo, vale a dire una produzione di oltre 180.000 lattine all’ora. La minima trascuratezza di queste velocità può portare a una produzione massiccia di prodotti non conformi e, di conseguenza, alla separazione dei prodotti finiti, che spesso è difficile da evitare.

Il personale di produzione ha la responsabilità di tenere sotto controllo la qualità del prodotto in ogni fase del processo, per cui è necessario disporre di un solido sistema di monitoraggio delle lattine lungo tutta la linea di produzione. Mentre i ruoli e le responsabilità degli ispettori della qualità sono quelli di garantire che la qualità del prodotto sia rispettata in ogni fase del processo, controllando le informazioni generate nelle stazioni di ispezione e rafforzando con ulteriori ispezioni eventuali deviazioni o punti critici di campionamento sulla linea.

Un robusto sistema di monitoraggio della qualità della lattina, con ruoli e responsabilità ben definiti tra gli operatori delle diverse aree di produzione, con il corretto numero di campioni da prelevare e nei punti critici della linea, ci darà la linea guida per rilevare in tempo eventuali deviazioni nel processo. Tuttavia, anche con un sistema di monitoraggio della qualità delle lattine così robusto, è necessario comprendere i modelli e i codici di tracciabilità che esistono in una lattina di alluminio per identificare rapidamente le cause principali.

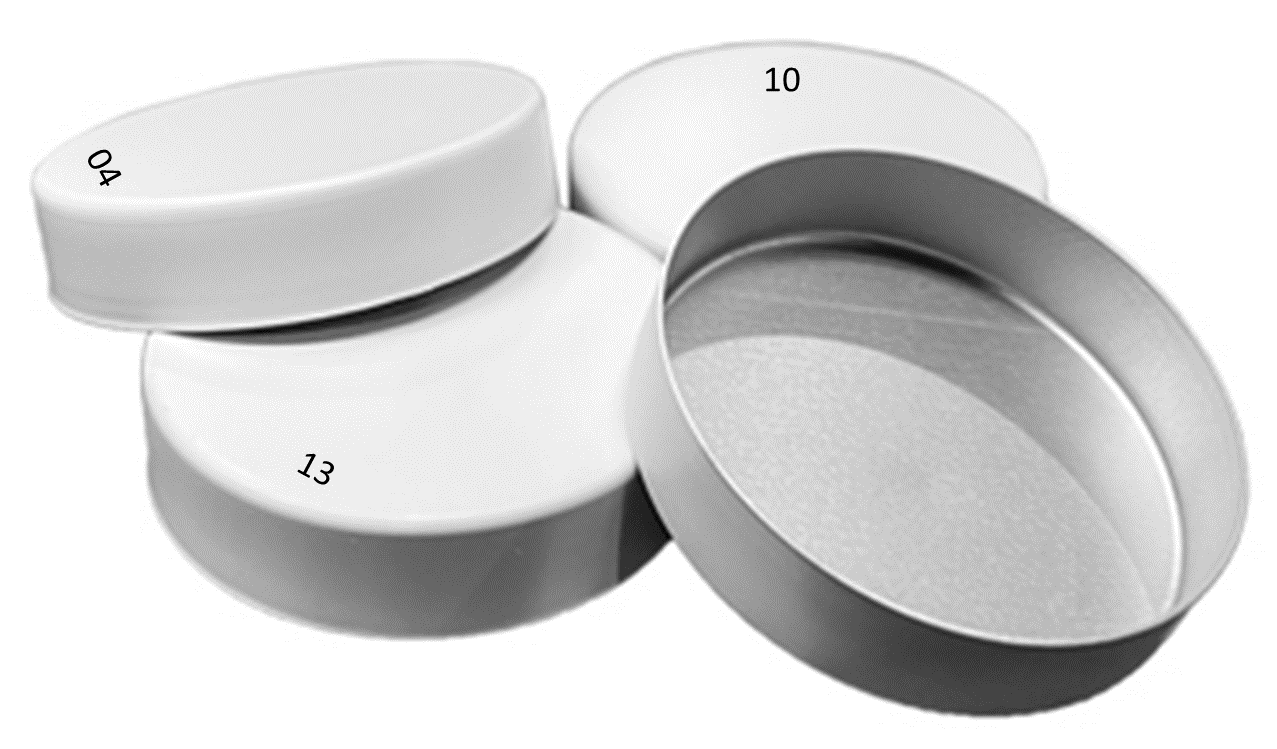

La coppa di alluminio, prodotta nella pressa per coppe all’estremità anteriore della linea, contiene spesso un’identificazione sul fondo esterno della coppa, che indica la cavità in cui è stata prodotta e sarà sempre in direzione della direzione di laminazione del materiale. Questa identificazione esisterà per tutto il processo di produzione delle lattine di alluminio e servirà come riferimento per segnalare eventuali anomalie con tale cavità nella pressa a tazza.

Le lattine di alluminio prodotte su carrozzerie situate all’estremità anteriore della linea hanno un numero o un’identificazione stampigliata all’esterno della calotta, che in genere indica la linea e la carrozzeria su cui è stata prodotta la lattina. La posizione di questo numero o identificazione sarà casuale rispetto alla direzione di laminazione del materiale, quindi è preferibile una posizione in senso orario. Questa identificazione esisterà durante l’intero processo di produzione delle lattine di alluminio e servirà come riferimento per segnalare eventuali anomalie con il corpo precedente.

Le lattine di alluminio che passano attraverso la IC Spray Machine all’estremità posteriore della linea sono normalmente identificate con un punto di inchiostro sulla parte esterna della cupola, che indica la IC Spray Machine che lavora la lattina. Il colore dell’inchiostro, il numero di punti e la posizione sono normalmente definiti internamente dal produttore della lattina. La posizione di questa macchia d’inchiostro deve essere casuale rispetto alla direzione di laminazione del materiale o al numero della sagoma. Questa identificazione sarà presente durante l’intero processo di produzione delle lattine di alluminio e servirà come riferimento per segnalare eventuali anomalie con il nebulizzatore interno della vernice.

La risoluzione dei problemi su una linea di produzione di lattine in alluminio ad alta velocità è più semplice, rapida ed efficiente se i modelli o i simboli di tracciabilità sono inclusi sul corpo della lattina. I codici di produzione situati nell’area di sovrapposizione dell’etichetta o le tacche formate dai caucciù di stampa situati anch’essi nell’area di sovrapposizione dell’etichetta costituiscono altre alternative di identificazione per una rapida risoluzione dei problemi sulla linea.

La corretta identificazione delle tazze di alluminio con le loro cavità, la cupola della lattina in base al suo corpo, i codici di produzione situati nell’area di sovrapposizione dell’etichetta, i punti di inchiostro sulla cupola in base al loro atomizzatore di lacca interno e l’etichetta di identificazione su ogni pallet finito, saranno buone pratiche di produzione per una rapida ed efficace risoluzione dei problemi in una linea di produzione di lattine di alluminio.

Domingo R. González

Presidente e fondatore

BetterCans, LLC.

Ufficio. +1 (614) 389 -2278

Mobile. +1 (614) 949 -1786

E-mail. BetterCansConsulting@outlook.com