A fabricação de latas de alumínio para bebidas é de alto volume, com linhas de produção que operam com mais de 3.000 latas por minuto quando duas impressoras estão funcionando em paralelo, ou seja, uma produção de mais de 180.000 latas por hora. A menor negligência com relação a essas velocidades pode levar a uma produção maciça de produtos não conformes e, consequentemente, à separação de produtos acabados, o que muitas vezes é difícil de evitar.

O pessoal da área de produção é responsável por acompanhar a qualidade do produto em todas as etapas do processo, portanto, um sistema robusto de monitoramento de latas deve ser implementado em toda a linha de produção. Já as funções e responsabilidades dos inspetores de qualidade são garantir que a qualidade do produto seja atendida em cada estágio do processo, auditando as informações geradas nas estações de inspeção e reforçando com inspeções adicionais quaisquer desvios ou pontos críticos de amostragem na linha.

Um sistema robusto de monitoramento da qualidade da lata, com funções e responsabilidades bem definidas entre os operadores nas diferentes áreas de produção, com o número correto de amostras a serem coletadas e em pontos críticos de amostragem na linha, nos dará a diretriz para detectar a tempo quaisquer desvios no processo. No entanto, mesmo com um esquema de monitoramento de qualidade de latas tão robusto, é necessário entender os padrões e códigos de rastreabilidade existentes em uma lata de alumínio para uma rápida identificação da causa raiz.

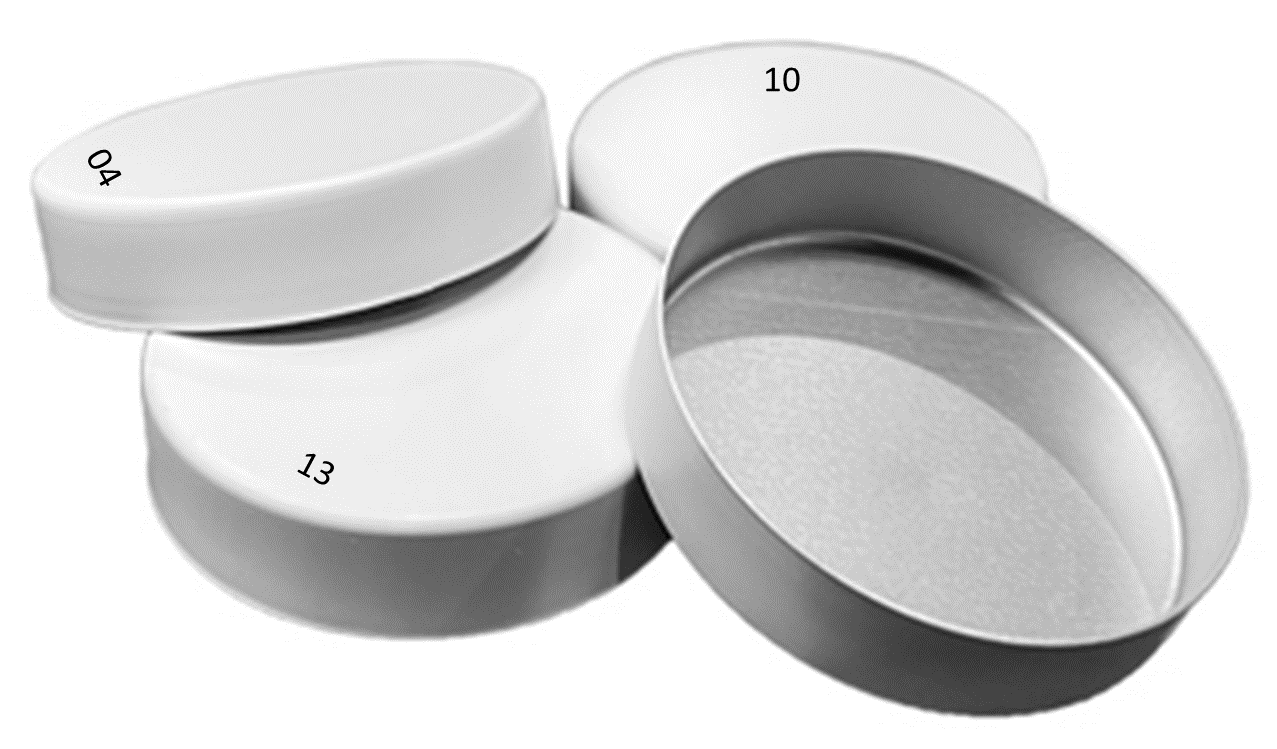

O copo de alumínio, que é produzido na prensa de copo na extremidade dianteira da linha, geralmente contém uma identificação na parte inferior externa do copo. Essa identificação indica a cavidade na qual foi produzido e sempre estará na direção da direção de laminação do material. Essa identificação existirá durante todo o processo de produção de latas de alumínio, servindo como referência para indicar quaisquer anomalias com essa cavidade na prensa do copo.

As latas de alumínio produzidas em fabricantes de carrocerias localizados na extremidade dianteira da linha têm um número ou uma identificação estampada na parte externa da cúpula, que normalmente indica a linha e o fabricante da carroceria em que a lata foi produzida. O local desse número ou identificação será posicionado aleatoriamente em relação à direção de laminação do material, portanto, é preferível um local no sentido horário. Essa identificação existirá durante todo o processo de produção de latas de alumínio, servindo como referência para indicar quaisquer anomalias com o corpo anterior.

As latas de alumínio que passam pela máquina de pulverização IC no final da linha são normalmente identificadas com um ponto de tinta na parte externa da cúpula, normalmente indicando a máquina de pulverização IC que processa a lata. A cor da tinta, o número de pontos e a localização são normalmente definidos internamente pelo fabricante da lata. A localização desse ponto de tinta deve ser posicionada aleatoriamente em relação à direção de laminação do material ou ao número da forma do corpo. Essa identificação existirá durante todo o processo de produção da lata de alumínio, servindo como referência para indicar qualquer anomalia com o atomizador de verniz interno.

A solução de problemas em uma linha de produção de latas de alumínio de alta velocidade é mais simples, mais rápida e mais eficiente se os padrões ou símbolos de rastreabilidade forem incluídos no corpo da lata. Os códigos de produção localizados na área de sobreposição da etiqueta ou os entalhes formados por blanquetas de impressão também localizados na área de sobreposição da etiqueta formam outras alternativas de identificação para a rápida solução de problemas na linha.

A identificação adequada dos copos de alumínio com suas cavidades, a cúpula da lata de acordo com seu corpo anterior, os códigos de produção localizados na área de sobreposição da etiqueta, os pontos de tinta na cúpula de acordo com seu atomizador de verniz interno e a etiqueta de identificação em cada palete acabado serão boas práticas de fabricação para a solução rápida e eficaz de problemas em uma linha de produção de latas de alumínio.

Domingo R. González

Presidente e Fundador

BetterCans, LLC.

Escritório. +1 (614) 389 -2278

Celular. +1 (614) 949 -1786

E-mail. BetterCansConsulting@outlook.com