Importanza delle corde in un contenitore metallico, diversi tipi, il loro design e gli usi, così come la tecnica per realizzarle con i suoi vari modelli di attrezzature.

INTRODUZIONE

In un contenitore, le perline sono definite come costole posizionate parallelamente l’una all’altra e normalmente perpendicolari all’asse del corpo del contenitore.

L’uso di perline o corde sui contenitori è un’aggiunta relativamente recente rispetto alla lunga durata delle lattine sul mercato. Era una conseguenza dell’uso di latta più sottile e più dura.

La necessità di ridurre il costo di un contenitore, riducendo il consumo della materia prima di base, la banda stagnata, ha portato alla comparsa sul mercato di nuovi tipi di materiale, più sottile e temperato. Questo è stato possibile, grazie al contributo di miglioramenti sostanziali da parte dell’industria siderurgica, come la banda stagnata elettrolitica, o l’acciaio ottenuto per colata continua.

Durante la sua vita utile, il contenitore è sottoposto a una serie di sollecitazioni meccaniche che deve superare per mezzo di un’adeguata resistenza radiale e assiale. La resistenza assiale permette loro di essere impilati ad altezze elevate, e la resistenza radiale assorbe le azioni di un vuoto interno o di una sovrapressione, che sono fondamentalmente causati durante il processo termico negli impianti di inscatolamento.

La riduzione dello spessore delle sue pareti non ha avuto un’influenza decisiva sulla sua resistenza assiale, ma ha ridotto considerevolmente la resistenza radiale, producendo frequenti problemi di “risucchio” o collasso delle sue pareti, dovuti alla presenza del vuoto interno. Questo è stato risolto con l’incorporazione di corde nei corpi cilindrici dei contenitori.

Nell’industria conserviera, l’uso delle perline è generalizzato nei contenitori cilindrici, sia del tipo “tre pezzi” che nelle salsicce imbutite (sausage-refill), anche se non è necessario nei barattoli bassi da conserva, poiché sono sufficientemente resistenti. Per quanto riguarda i contenitori non rotondi (rettangolari, ovali, trapezoidali…) e di una certa altezza, non c’è un consumo significativo in questo settore, poiché il loro uso è limitato ai prodotti di carne. In questo caso, se è necessario rinforzare le pareti laterali, usiamo forme geometriche.

DESIGN

Nell’industria metallurgica si usano vari tipi di corde. Si differenziano l’uno dall’altro per la loro forma o geometria e per la loro posizione.

Geometria: di solito si usano due tipi diversi:

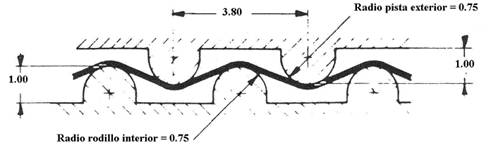

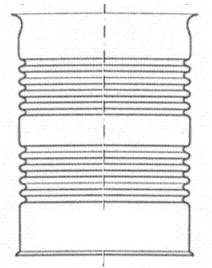

A.- A sezione arrotondata, quasi semicircolare. Vedere la figura nº 1. Il suo profilo completo è una successione di archi di circonferenza, non presentando parti piatte.

Figura n. 1: corde arrotondate

Si usano quando si vuole migliorare la rigidità delle pareti e una buona resistenza radiale.

B.- Di forma angolare, quasi un angolo ottuso, con il suo vertice arrotondato con un piccolo raggio. Vedere la figura nº 2. Quindi, ogni corda ha due facce piane, sormontate da un arco di circonferenza.

Figura n. 2: corde di forma angolare

Danno una maggiore elasticità alla parete e mantengono un buon rapporto di resistenza radiale/assiale.

Posizione: I cavi possono essere posizionati sulla parete del corpo del contenitore in tre modi diversi:

R.- Con corde separate, cioè tenendo ogni corda ad una certa distanza da quella più vicina. Questa distanza è sempre diverse volte maggiore della larghezza della corda. Lungo l’altezza del contenitore, una serie di essi sono distribuiti, mantenendo un passo costante tra di loro. Vedere la figura nº 3.

Figura n. 3: imballaggio con corde separate

Questa distribuzione è di solito combinata con perline arrotondate e viene utilizzata principalmente nei grandi formati di contenitori, ad esempio nei diametri 153, 230, ecc.

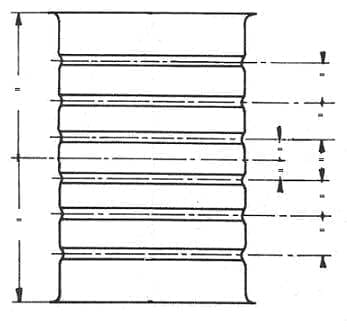

B.- Formando blocchi compatti, centrati sulla loro altezza e che occupano la maggior parte di essa. Il passaggio tra le perline coincide con la sua larghezza, quindi non ci sono parti diritte nella parete del contenitore, tranne alle estremità di esso. Normalmente, in questo caso si usano perline angolari. Vedere la figura nº 4.

Figura n. 4: Contenitore cordonato con blocchi compattati

Sono generalmente utilizzati in piccoli formati, da 52 a 99 mm di diametro. Quando l’altezza lo permette ci sono di solito fino a 15 o più lacci in fila.

C.- Misto, cioè una combinazione dei due casi precedenti. Due gruppi di corde sono posizionati, con una sezione dritta al centro dell’altezza. Ogni gruppo ha di solito da tre a cinque corde. Vedere la figura nº 5.

Figura n. 5: contenitore a cordone misto

È difficile dire quale sia il tipo di cavo ideale. Ogni barattolo richiede uno studio adeguato, prima di definire il disegno della perlina da applicare su di esso. La corda corretta è una funzione di:

– Il diametro e l’altezza del contenitore

– Uso dello stesso

– Condizioni d’uso.

È molto difficile implementare l’uso di lacci diversi a seconda di questi tre fattori. Infatti, per ogni formato si determina il tipo di corda più favorevole per l’uso più generale, e questo tipo di corda viene applicato in tutti i casi. È economicamente impossibile cambiare gli utensili per adattarli ad ogni diverso utilizzo.

D’altra parte, sebbene siano stati condotti studi molto approfonditi con programmi di simulazione, non sono state trovate differenze molto marcate nelle prestazioni dei diversi tipi di corde, e la maggior parte di essi fornisce risultati accettabili.

Tutte le corde di cui sopra sono posizionate parallelamente alla base del contenitore, ma alcuni produttori usano corde a forma di elica. È un’applicazione minoritaria con poca esperienza sul mercato.

ATTREZZATURA

La bordatura è fatta su macchine specializzate, chiamate cordonette o bordatori. Quelli primitivi consistevano in due rulli che portavano rispettivamente la silhouette maschile e femminile delle corde. Il corpo del contenitore è stato inserito in quello inferiore – femminile. Quando il ciclo veniva avviato, i rulli si avvicinavano e ruotavano al contrario, marcando le perline. Nella figura nº 6 si può vedere un’immagine di questo tipo originale di macchina a cordone, che è ancora usata per piccole serie, dato che l’alimentazione è manuale.

Figura n. 6: Cordonatrice manuale

Più tardi, il concetto di macchina è stato modificato per rendere il processo automatico. Fu progettata una nuova generazione di attrezzature che lavorava con l’asse del contenitore in posizione orizzontale, da cui il nome di cordonetto orizzontale. Vedi foto nº 7.

Figura No. 7: raccoglitore orizzontale a 12 braccia

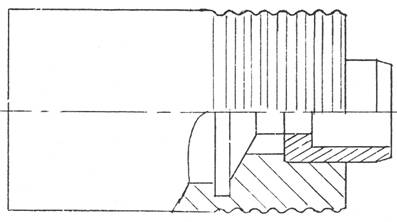

Queste macchine hanno una serie di coppie di bracci opposti, con movimenti alternati di apertura e chiusura, azionati da camme, che a loro volta ruotano sul proprio asse. Il numero di coppie di bracci dipende dalla velocità di produzione desiderata. Dodici sono la norma. Un mandrino o rullo è montato su ogni braccio, con la sagoma interna della metà del numero di perline da fare. Vedere la figura nº 8. Il diametro del mandrino è sempre più piccolo del diametro del corpo del contenitore da sigillare.

Figura nº 8: Mandrino maschio, con il disegno della metà dei cordoni da formare.

Quando una coppia di braccia è separata, permette l’alimentazione e il posizionamento di un corpo tra di esse. Quando la coppia di braccia si unisce, si forma il profilo completo del cordone. Per allinearli correttamente, hanno una presa maschio-femmina all’estremità del contatto. La figura 9 mostra diversi tipi di rulli.

Figura n. 9: Diversi tipi di rulli per cordoni

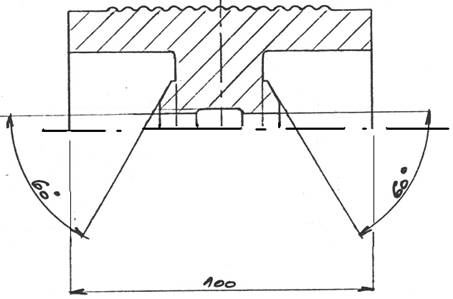

Ogni coppia di mandrini maschio-femmina, inseriti all’interno del corpo del contenitore, costringono il corpo a ruotare su una pista esterna durante la rotazione. Questa traccia è un settore circolare a forma di cerchio, che sulla sua faccia esterna riproduce la forma delle corde. Nel disegno nº 10 si può vedere un dettaglio parziale della sezione di un settore di cordone.

Figura nº 10: Dettaglio della sezione di un settore di cordonatura per 15 corde

Come abbiamo già detto, la rotazione dei rulli fa ruotare il corpo del contenitore sul binario, copiando la silhouette dei lacci. La maggiore o minore profondità di questi si ottiene regolando l’avvicinamento di ogni rullo alla pista. A causa dell’elasticità della banda stagnata, anche se la lavorazione è fatta perfettamente, con tutte le perline uguali e della stessa profondità, il risultato sul corpo è che le perline al centro sono meno profonde di quelle alle estremità, vicino alle basi del contenitore.

Per migliorare questo effetto, i profili delle perline sono lavorati sul settore con un’altezza crescente dalle estremità verso il centro, dando ad ogni perlina 0,02 mm in più di altezza rispetto al suo vicino, raggiungendo il massimo al centro. Quindi, nel caso del disegno, il raggio di lavorazione del cordone centrale sarebbe di 0,14 mm più grande di quello delle estremità. Con questa compensazione, si ottengono perline di uguale profondità sul contenitore.

La finitura superficiale dell’utensile nelle sue zone attive – a contatto con la latta – deve essere molto buona, altrimenti potrebbe danneggiare la vernice interna. Pertanto, sia i rulli che il binario devono essere realizzati in acciaio per utensili trattato e lucidato. È ancora meglio aggiungere un trattamento superficiale di cromatura industriale nelle zone di lavoro.

Esistono due versioni di cordonatrici orizzontali a seconda del design del settore o della pista di cordonatura. Il primo tipo è più frequente, in cui il binario ha le modanature di lavoro sulla sua faccia esterna, come mostrato nella figura nº 10. In questo caso il settore ha un raggio minore dello spostamento dei bracci, cioè i bracci si muovono esternamente al settore. Un esempio di questo tipo di macchina è quello mostrato nella foto nº 7. Un secondo tipo è proprio il contrario, in questo caso il settore è il pezzo più esterno e le modanature di lavoro sono sulla faccia interna, questo secondo caso è meno usato.

Con l’apparizione delle linee modulari, è apparsa una nuova generazione di cordonatori che, pur lavorando sullo stesso principio, l’intero sistema è assemblato in modo che il contenitore si muova in posizione verticale. Nella foto nº 11 potete vederne un esempio.

Figura n. 11: Cordonetto verticale

In entrambi i tipi, i corpi dei contenitori sono alimentati e rimossi dalla macchina per mezzo di mandrini e ruote a stella. Durante il loro viaggio attraverso la macchina, sono controllati da guide esterne.

È sempre più frequente che queste attrezzature facciano parte di una macchina modulare, composta da diversi moduli, ognuno dei quali esegue un’operazione diversa, come ad esempio: separazione, scantonatura, flangiatura, cordonatura, ecc, ottenendo così una macchina molto compatta.

0 commenti