Resistenza fisica dei contenitori di metallo

Lo studio delle proprietà fisiche dei contenitori, prende particolare importanza dal momento in cui l’uso della banda stagnata con acciaio di doppia riduzione ha iniziato fondamentalmente da ragioni economiche, anche se anche sono intervenuti interessi concreti delle siderurgie, con l’intenzione di standardizzare i loro processi di miglioramento nella fabbricazione di questo tipo di acciai per contenitori.

Data l’impossibilità di stabilire una relazione tra l’insieme prodotto-formato-processo e lo spessore del contenitore necessario, dobbiamo definire un altro concetto di contenitore, diverso da quello menzionato sopra, ma che riunisce lo spessore, il disegno geometrico e le caratteristiche meccaniche dell’acciaio, e che ci permette di garantire la sua integrità in qualsiasi circostanza, del processo e della manipolazione del contenitore, sempre che le richieste non superino quello che si potrebbe intendere come uso normale. Si tratta di valutare la resistenza fisica del contenitore.

Definiremo, quindi, la resistenza fisica dell’imballaggio come quella richiesta dall’imballaggio per rimanere indeformato nelle normali condizioni di lavorazione e manipolazione dopo la fabbricazione di qualsiasi prodotto e fino alla fine del suo tempo di dimezzamento stimato o fino all’apertura per il consumo del prodotto conservato.

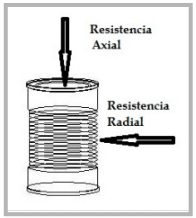

La resistenza fisica di un contenitore è determinata dalla capacità del contenitore di resistere alla deformazione di fronte alle sollecitazioni radiali e assiali, in modo che nessuna di esse possa causare una rottura o una deformazione permanente del contenitore. In questo modo, definiremo due componenti coinvolte nella formazione della resistenza fisica:

1 RESISTENZA RADIALE (Rr)

Si misura in direzione del raggio del cilindro o sulla parete del corpo del contenitore (lateralmente alla sua posizione di supporto abituale) e determina le pressioni da sopportare nel processo di sterilizzazione, raffreddamento, etichettatura e successiva manipolazione.

2 RESISTENZA ASSIALE (Ra)

Viene valutato secondo l’asse del cilindro (nella direzione dell’altezza del contenitore) e determina le sollecitazioni da sopportare nei processi di stoccaggio e trasporto.

Ci sono tre fattori intrinseci al design del contenitore, che intervengono direttamente nei risultati ottenuti nella misurazione delle forze necessarie per superare entrambe le resistenze:

- Spessore del materiale.

- Caratteristiche meccaniche dell’acciaio (tempera e snervamento)

- Design del corpo del contenitore (profilo dell’imbarco).

Ognuno di questi parametri è coinvolto in misura maggiore o minore nel raggiungimento di entrambe le resistenze, ma fondamentalmente, è il design delle perline che è coinvolto in una percentuale maggiore nella resistenza del contenitore, in modo che qualsiasi variazione in uno qualsiasi degli altri fattori potrebbe immediatamente implicare un cambiamento nelle caratteristiche dell’imbarco del contenitore.

Resistenza radiale

La resistenza radiale dei contenitori è determinata dalla pressione in bar (1 Atm = 1,033 bar) che il contenitore può sopportare senza pannellare il corpo, cioè senza implodere formando una parte più o meno piatta o infossata sul profilo normale del corpo del contenitore.

La resistenza radiale di cui ha bisogno un contenitore è determinata dal processo a cui sarà sottoposto e dalla sua successiva manipolazione.

Nel processo, è necessario prendere in considerazione quei fattori che intervengono direttamente nella diminuzione o nell’aumento della resistenza radiale. Questi fattori sono:

- Temperatura di chiusura.

- Headspace

- Processo di sterilizzazione e raffreddamento (contropressione di raffreddamento)

- Manipolazione (colpi).

Ognuno di questi fattori influenza la resistenza radiale del contenitore in modo diverso. Procediamo a spiegare l’influenza di ciascuno di essi sulle variazioni della resistenza radiale.

La temperatura di saldatura ha un effetto, perché più alta è la temperatura di saldatura, maggiore è il vuoto creato nella confezione, a causa dell’espansione del prodotto confezionato con la temperatura.

Lo spazio di testa (spazio occupato dall’aria tra il prodotto e il coperchio) influisce sull’opposto di quanto detto sopra. Maggiore è lo spazio di testa, maggiore è l’espansione consentita, ma questo spazio è limitato dal peso netto (peso del prodotto dichiarato) e dai regolamenti, e deve essere inferiore al 10% dell’altezza del contenitore (ordinanza del 13 febbraio 1984). (1 )

La sterilizzazione e il raffreddamento sono fondamentali, poiché è necessario che questi processi siano controllati per mezzo di un’adeguata contropressione, per evitare deformazioni irreversibili del contenitore per difetto (rigonfiamento) o per eccesso (pannellatura).

Infine, la movimentazione dei contenitori pieni, lo svuotamento dei cestini, la pallettizzazione, l’etichettatura, devono fare attenzione a non urtare la parete del contenitore. Un colpo che deforma l’imbarco diminuisce sostanzialmente la resistenza radiale del contenitore, e potrebbe pannello una volta che raggiunge la temperatura ambiente.

La resistenza radiale minima che un contenitore dovrebbe avere per una corretta manipolazione senza deformazioni dovrebbe essere almeno 1 bar sopra il vuoto interno del contenitore riempito. Se il vuoto all’interno del contenitore dopo la lavorazione e la chiusura è, per esempio, di 0,2 bar, la resistenza del contenitore vuoto deve essere almeno di 1,2 bar.

Resistenza assiale

La resistenza assiale è determinata dai Kg-f che il contenitore è in grado di sostenere senza cedere, applicati nella direzione dell’asse del cilindro. È una misura della resistenza dei contenitori nello stoccaggio (impilamento) e nel trasporto.

Tenendo conto di un normale processo di stoccaggio, stimiamo i requisiti di resistenza assiale di un contenitore.

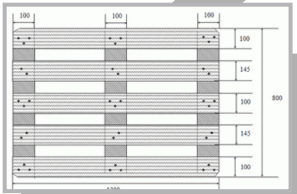

Consideriamo, per esempio, un normale processo di stoccaggio di contenitori, in cui abbiamo 3 pallet di barattoli pieni da ½ Kg del formato RO 425/73, le cui dimensioni sono 73 mm di diametro, 420 ml di capacità e 109,5 mm di altezza chiusa, ogni pallet contiene 2880 barattoli (10 strati per 288 barattoli ciascuno).

Il peso di ogni pallet sarà di circa 1440 kg, e i tre pallet, impilati uno sull’altro in un magazzino, danno un peso totale di circa 4320 kg.

Il pallet su cui sono collocati i contenitori ha un design povero (ma purtroppo abbastanza comune) con diverse tavole di supporto inferiori di uno spessore che in alcuni casi è insufficiente e di solito non copre l’intera superficie del pallet, il che significa che la sua superficie di supporto, nel peggiore dei casi, è limitata alla superficie dei nove blocchi di supporto di queste tavole, e in altri casi significa che i contenitori sono parzialmente supportati, riducendo la loro resistenza assiale.

Prendendo il caso più sfavorevole, se stimiamo che ogni blocco di legno ha una superficie doppia di quella del coperchio del contenitore che stiamo considerando, il peso dei tre pallet, come definito sopra, il peso totale, sarebbe sostenuto da un minimo di 18 contenitori, in modo che ogni contenitore sosterrebbe un peso che potremmo stimare:

4320 / 18 = 240 Kg

Il risultato ottenuto, 240 kg per contenitore, può essere considerato come il caso più sfavorevole nelle condizioni di stoccaggio, anche se si potrebbero stimare altre circostanze (come il trasporto su transpallet) in terreni non uniformi, che in alcuni casi potrebbero richiedere una maggiore resistenza dei contenitori.

D’altra parte, questo risultato può essere favorito se la distribuzione del peso viene migliorata con un numero maggiore di tavole di supporto (e con uno spessore sufficiente affinché non cedano sotto il peso) o può essere peggiorato se la superficie dei blocchi è minore e non copre completamente i contenitori.

Il caso ipotetico più vantaggioso per il contenitore è quello in cui la distribuzione dei pesi è totalmente uniforme, per cui ogni contenitore riceverebbe solo il peso dei contenitori immediatamente superiori, cioè 30 x 0,5 = 15 kg, o più in generale (4320 kg totali tra i 288 contenitori dello strato inferiore).

Come nel caso precedente, dobbiamo prendere in considerazione i diversi fattori che possono influenzare la resistenza assiale, e quindi il comportamento finale del contenitore.

In primo luogo, la resistenza assiale è migliorata dalle caratteristiche del metallo utilizzato nella sua fabbricazione. Uno spessore maggiore e una maggiore durezza (o limite elastico) rendono un contenitore più resistente, ma lo rendono anche più costoso, soprattutto lo spessore.

In secondo luogo, la resistenza assiale peggiora con la formazione dell’imbarco (usato per migliorare la resistenza radiale).

Poiché la tendenza attuale è quella di fabbricare contenitori con banda stagnata più sottile (sostituendo in parte la resistenza allo spessore con la resistenza alla durezza), è necessario ottimizzare il design dell’imbarco, in modo che le due resistenze siano combinate in modo vantaggioso, cioè che la resistenza radiale del contenitore sia migliorata e la resistenza assiale sia ridotta il più possibile.

0 Comments