Macchine aggraffatrici Lanico BF 280

.SOMMARIO

Analisi dell’evoluzione dell’altezza del corpo di un contenitore per aerosol durante le diverse fasi della sua fabbricazione.

INTRODUZIONE

Durante il processo di fabbricazione, l’altezza iniziale del corpo piatto del contenitore si riduce leggermente in ogni fase, fino a raggiungere il suo valore finale quando il contenitore è finito.

È molto importante conoscere la diminuzione di questa altezza ad ogni passo, per diverse ragioni:

– La dimensione importante da ottenere è quella del contenitore finito, poiché è quella che segna la sua capacità. Quindi, a partire da esso è necessario sapere quanto aumentarlo, per definire l’altezza del taglio del corpo piatto.

– Affinché il processo sia sotto controllo, ogni fase del processo deve essere regolata correttamente. Pertanto, è necessario conoscere in ognuno di essi i dati che variano da uno all’altro. Come abbiamo indicato, l’altezza si riduce in ogni fase e il suo valore teorico deve essere conosciuto e controllato.

Le diminuzioni di altezza in ogni fase sono fortemente influenzate da vari fattori:

– Dalle norme utilizzate in ogni operazione, e quindi dal design degli utensili utilizzati in esse. Per esempio, la forma data alla dentellatura delle due estremità del corpo, influenza la perdita di altezza dello stesso.

– Dalla tecnica utilizzata nel processo. Per esempio, non è lo stesso eseguire una scantonatura con un tampone su un contenitore fermo, che con un rullo su un contenitore rotante.

– Dal numero di operazioni che il processo completo comprende, perché per raggiungere lo stesso risultato si possono usare diverse opzioni nel numero di passi da seguire. Per esempio, si può fare prima l’intaglio e poi la flangiatura del corpo, o fare entrambe le operazioni simultaneamente.

– A causa delle caratteristiche delle macchine utilizzate nel processo di fabbricazione. Per esempio, non si ottengono gli stessi risultati con macchine combinate – tipo transfer – con teste orizzontali multiple, come con macchine verticali indipendenti.

VALORI

Dai commenti di cui sopra, è chiaro che non è possibile fissare a priori con precisione le variazioni di altezza che si verificano nelle diverse fasi della fabbricazione di un contenitore per aerosol. È meglio determinare in ogni caso le perdite in altezza che si generano prima teoricamente e poi praticamente.

Come linea guida e tenendo conto che l’influenza dei fattori menzionati sopra è sempre piccola, possiamo dare un esempio concreto dell’evoluzione di queste altezze.

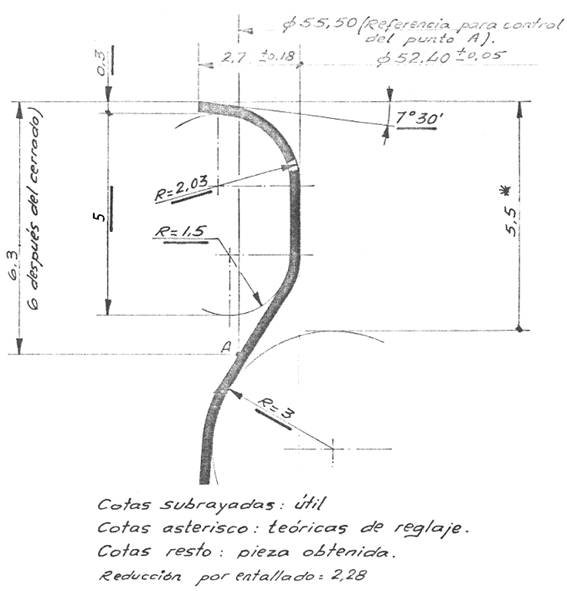

Partiremo da un disegno con tacche e flange come mostrato nel disegno nº 1. È abbastanza comune nelle bombolette aerosol, con un diametro del corpo di 57 mm, fondo 54 mm e cupola 52 mm.

L’altra estremità del corpo avrà un intaglio simile a quello mostrato, ma con una riduzione del diametro inferiore per adattarsi al fondo di 54 mm di diametro.

Supponiamo di eseguire il processo su una macchina transfer a teste multiple – Lanico tipo BF 280 Ae o simile – dove l’operazione di scantonatura e flangiatura è simultanea. Quindi le fasi della produzione sono:

– Formatura del tubo su saldatrice

– Montaggio e flangiatura del corpo sulla macchina Lanico.

– Fondo del contenitore posto sulla macchina Lanico

– Posizionamento della cupola del contenitore sulla macchina lanico

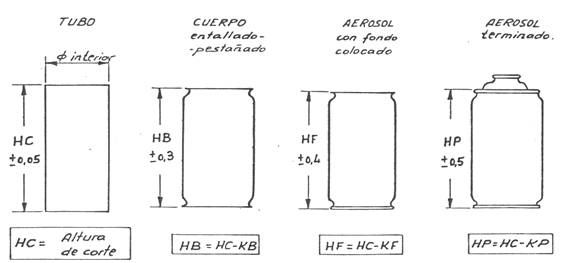

Tutto questo secondo la sequenza indicata nel disegno n. 2.

Figura 2: Evoluzione delle altezze in un contenitore di aerosol

La formula che determina l’altezza risultante in ogni caso è anche mostrata in questo disegno. HB, HF o HP – a seconda dell’altezza di taglio iniziale HC – e tenendo conto di una costante – KB, KF o KP – che riflettono la perdita di altezza corrispondente

È quindi sufficiente conoscere i valori di KB, KF e KP per determinare la perdita di altezza in ogni fase.

Per il caso specifico che abbiamo definito i valori di queste costanti sono:

KB = 3 mm

KF = 3,3 mm

KP = 3,6 mm

Come indicato sopra, possono variare leggermente con il cambiamento dei fattori di cui sopra.

0 commenti