Milioni di lattine di alluminio per bevande e coperchi sono prodotti quotidianamente in tutto il mondo. Questo imballaggio metallico è molto richiesto ultimamente per la sua versatilità in termini di riciclabilità, facile da trasportare, estremamente leggero, buon protettore di bevande sensibili ai raggi UV, tra gli altri grandi attributi. Ecco perché come produttore di imballaggi in metallo è importante capire i processi di formatura del metallo che si verificano in una linea di produzione di lattine di alluminio 2 pezzi, come ci darà la conoscenza necessaria per quanto riguarda la trasformazione che il metallo subisce e quindi essere in grado di lavorare su punti critici del processo di formazione per ottenere finalmente una buona performance nelle linee di produzione.

Le bobine di alluminio (Alloy 3104 -H19) che arrivano agli impianti di produzione saranno trasformate in lattine di alluminio per bevande attraverso una serie di attrezzature e processi di formatura. L’alluminio metallico viaggerà dal Front End del processo al Back End del processo tra 1800 e 2000 lattine al minuto circa, dove sarà elaborato e formato da tipicamente 20 macchine fino a quando non sarà pallettizzato, diciamo circa 45 minuti di processo produttivo dalla bobina alla lattina finita (C2C).

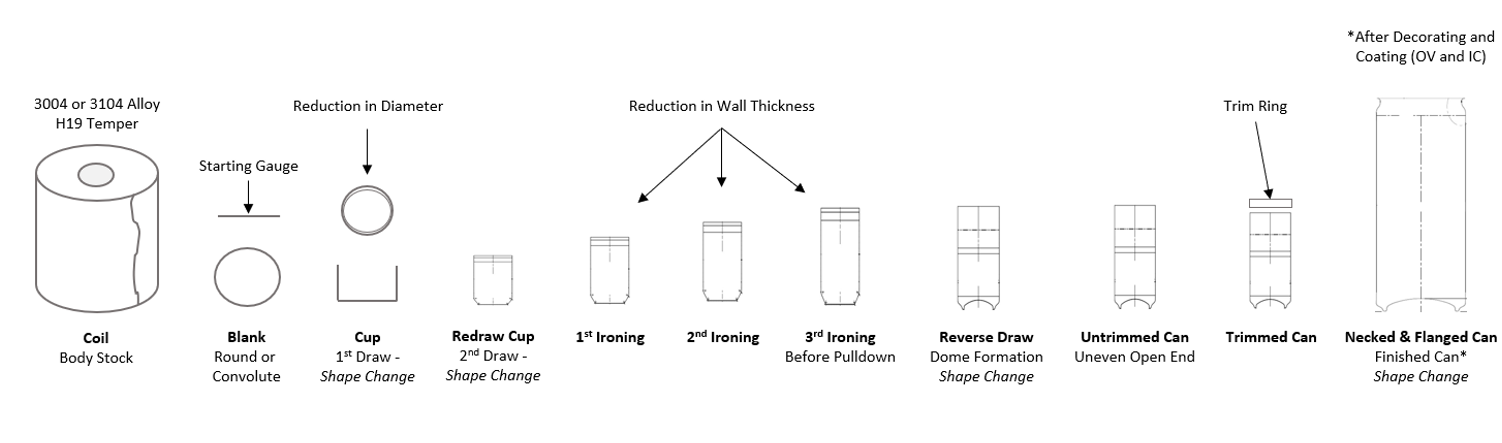

Le bobine di alluminio sono introdotte nelle linee di produzione per mezzo dello svolgitore, il foglio scorre verso il lubrificatore e la pressa a tazza, dove una volta posto nella pressa a tazza subisce i suoi primi due processi di trasformazione, taglio del disco (Blanking Operation) e prima trafilatura (Drawing Operation). L’operazione di taglio/rilascio è fondamentalmente la formazione di un disco che conterrà il volume di metallo necessario per formare una lattina. Il disco viene tagliato e separato dal resto della lamiera da tre utensili (Blank & Draw Die – Pressure Pad – Upper Cutge). L’operazione di trafilatura avviene immediatamente dopo il taglio, dove il materiale continua ad essere bloccato tra due utensili (Blank & Draw Die – Pressure Pad) e viene spinto da un Draw Horn attraverso il Blank & Draw Die. Questi primi 2 processi avvengono in un solo colpo della pressa a tazza, dove il prodotto risultante è una tazza di alluminio, 12 o anche 16 cavità/coppe per colpo.

Ci sono diversi criteri durante la progettazione dell’attrezzatura della pressa a tazza che devono essere rispettati, durante il taglio del disco è lo spessore del materiale (gioco tra gli utensili da taglio), durante la prima trafilatura è lo spessore del materiale e la riduzione del diametro del disco dove le riduzioni maggiori del >Il 39% diventa problematico con bassi spessori, basse profondità di formatura e vuoti tra gli utensili.

Le tazze sono inviate al Bodymaker dove saranno spinte attraverso una serie di stampi. I processi di trasformazione del metallo che avvengono in questa macchina sono Redraw, Ironing e Reverse Draw, tutto in un solo colpo del Bodymaker. Il prodotto risultante è una lattina a parete diritta (Untrimmed Straight Wall Can) che viene poi inviata al rifilatore di lattine. Il processo di ri-stampaggio è semplicemente un cambiamento di forma del metallo da tazza a lattina, dove ancora una volta lo spessore del materiale (tipicamente 0% di riduzione) e la riduzione del diametro (tipicamente <34%) giocano un ruolo importante nella progettazione degli utensili.

Il processo di stiratura è quello in cui il metallo subisce una riduzione del suo spessore originale, questo avviene tipicamente in 3 stampi di stiratura dove il materiale viene spinto e scorre sul manicotto del punzone, per ottenere le dimensioni finali del vostro corpo in termini di Mid Wall e Top Wall. La riduzione dello spessore delle pareti dovrebbe essere data in modo equilibrato tra la prima e la seconda matrice di stiratura (per esempio 26-24%) e prendendo come criterio principale una riduzione inferiore al 40% nella terza matrice di stiratura. Ci sono operazioni che usano solo 2 matrici di stiratura con 1 matrice di ridisegno (Redraw Die), fondamentalmente a causa dello spazio limitato nel Toolpack Cradle.

Una volta che il punzone di formatura della lattina esce dall’attrezzatura di stiratura, incontra il gruppo della cupola dove verrà eseguito il processo Reverse Draw. Questo processo di doming è semplicemente un cambiamento di forma del metallo da una base piatta a una cupola, ancora una volta lo spessore del materiale è importante e la progettazione dell’attrezzatura per consentire il corretto flusso di metallo alla zona (Pull Down) e la corretta formazione della base della lattina. Poiché questa zona della lattina non è mai stata ridotta di spessore, l’area della cupola manterrà lo spessore originale del materiale.

Durante i seguenti processi di fabbricazione dopo la formatura della carrozzeria (ad esempio, macchina di rifilatura, lavatrice, macchina di stampa, verniciatura esterna e interna, forni di asciugatura e polimerizzazione), non c’è nessun processo di formatura del metallo fino ad arrivare al Die Necker. Il processo di nesting avviene attraverso una serie di riduzioni di diametro nella bocca della lattina, dove attraverso le stazioni di nesting la lattina è pressurizzata e la sua bocca è posta tra i punzoni Necking Die e Knockout per eseguire tali riduzioni. Si tratta di un processo di riduzione del diametro in cui il metallo è sottoposto a compressione, l’uniformità nello spessore del materiale e le condizioni delle vernici applicate in questa zona giocano un ruolo fondamentale poiché il gioco tra gli utensili (Necking Die – Knockout) e la sua geometria non cambiano durante la produzione.

Gli ultimi processi di formatura del metallo che avvengono sulle linee di produzione sono la flangiatura (Flanging Process) e, se necessario, la riformazione o la riprofilatura della cupola (Reform/Reprofile). La flangiatura si fa attraverso uno strumento rotativo, dove la lattina viene pressurizzata e la sua bocca viene posta e premuta assialmente contro una testa di flangiatura, in questo processo il metallo è sottoposto a tensione e prende la forma dei rulli del collo della flangia. Il rimodellamento, che è il processo tipicamente usato per aumentare la reversibilità della cupola in una lattina (Buckle Strength), non è altro che una tacca è fatta nella parete verticale della cupola (Inner Transition Wall), l’utensile è idealmente posto a metà della parete verticale della cupola e la penetrazione o tacca è fatta nel metallo con un guadagno medio di 8-9 PSI nella reversibilità della cupola.

In base a quanto detto sopra, si può concludere che è della massima importanza conoscere in dettaglio tutti i processi di formatura del metallo che avvengono in una linea di produzione di lattine di alluminio in 2 pezzi. Una tazza di buona qualità avrà più possibilità di formare una buona lattina e così via in questo effetto domino verso la fine delle linee di produzione. Questa buona comprensione ci aiuterà a produrre lattine di alta qualità, aumentare l’efficienza, ridurre lo spreco di metallo e aumentare la produzione per fornire lattine di alluminio in questa nuova domanda elevata.

0 commenti