Millionen von Getränkedosen und Deckeln aus Aluminium werden täglich auf der ganzen Welt hergestellt. Diese Metallverpackung ist in letzter Zeit sehr gefragt, da sie vielseitig recycelbar, leicht zu transportieren, extrem leicht und ein guter Schutz für UV-empfindliche Getränke ist, neben anderen großartigen Eigenschaften. Das ist der Grund, warum es für uns als Hersteller von Metallverpackungen wichtig ist, die Metallumformungsprozesse zu verstehen, die in einer Produktionslinie von Aluminiumdosen 2 Stück vorkommen, da es uns das nötige Wissen über die Umwandlung, die das Metall erfährt, gibt und wir so in der Lage sind, an kritischen Punkten des Umformprozesses zu arbeiten, um schließlich eine gute Leistung in den Produktionslinien zu erhalten.

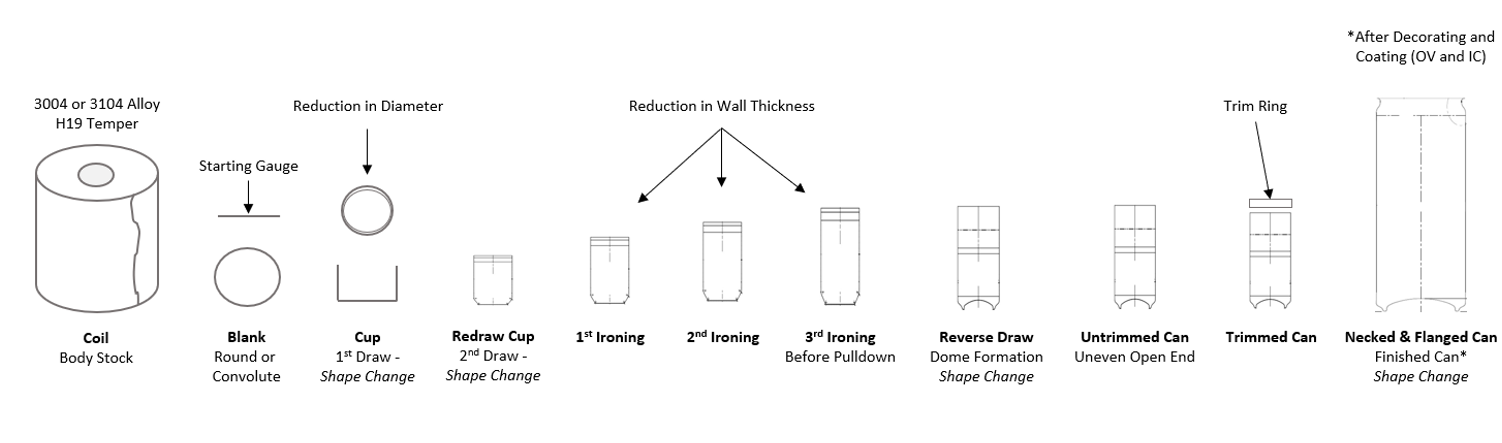

Die Aluminium-Coils (Alloy 3104 -H19), die in den Produktionsanlagen ankommen, werden durch eine Reihe von Anlagen und Umformprozessen zu Aluminium-Getränkedosen verarbeitet. Das Aluminium-Metall wird vom vorderen Ende des Prozesses zum hinteren Ende des Prozesses mit etwa 1800 bis 2000 Dosen pro Minute transportiert, wo es von typischerweise 20 Maschinen verarbeitet und geformt wird, bis es palettiert wird, also etwa 45 Minuten Herstellungsprozess vom Coil zur fertigen Dose (C2C).

Die Aluminium-Coils werden über den Abwickler in die Produktionslinien eingeführt, die Folie fließt zum Beöler und zur Kupferpresse, wo sie nach dem Einlegen in die Kupferpresse ihre ersten beiden Umwandlungsprozesse durchläuft, das Schneiden der Scheibe (Blanking Operation) und das erste Ziehen (Drawing Operation). Der Schneide-/Stanzvorgang ist im Grunde die Formung einer Scheibe, die das zur Formung einer Dose erforderliche Metallvolumen enthält. Die Scheibe wird geschnitten und durch drei Werkzeuge (Platine & Ziehstein – Druckkissen – Obere Schneidkante) vom Rest des Blechs getrennt. Der Ziehvorgang findet unmittelbar nach dem Schneiden statt, wobei das Material weiterhin zwischen zwei Werkzeugen (Rohteil & Ziehmatrize – Druckkissen) eingeklemmt ist und durch ein Ziehhorn durch die Rohteil & Ziehmatrize gedrückt wird. Diese ersten beiden Prozesse finden in einem einzigen Hub der Becherpresse statt, wobei das resultierende Produkt ein Aluminiumbecher mit 12 oder sogar 16 Kavitäten/Bechern pro Hub ist.

Es gibt mehrere Kriterien, die bei der Konstruktion der Becherpressen-Werkzeuge beachtet werden müssen, beim Schneiden der Scheibe ist die Dicke des Materials (Abstand zwischen den Schneidwerkzeugen), beim ersten Ziehen ist die Dicke des Materials und die Reduzierung des Durchmessers der Scheibe, wobei die Reduzierungen größer als die >39% werden problematisch bei geringen Dicken, geringen Umformtiefen und Lücken zwischen den Werkzeugen.

Die Tassen werden zu den Bodymakern geschickt, wo sie durch eine Reihe von Matrizen geschoben werden. Die Metallumwandlungsprozesse, die in dieser Maschine stattfinden, sind das Nachziehen, das Bügeln und das Rückwärtsziehen, alles in einem Hub des Bodymakers. Das resultierende Produkt ist eine gerade Wanddose (Untrimmed Straight Wall Can), die dann zum Dosenschneider geschickt wird. Der Re-Molding-Prozess ist einfach eine Formänderung des Metalls vom Becher zur Dose, wobei auch hier die Materialstärke (typischerweise 0% Reduktion) und die Reduzierung des Durchmessers (typischerweise <34%) eine wichtige Rolle bei der Werkzeugkonstruktion spielen.

Der Bügelvorgang ist der Vorgang, bei dem das Metall eine Reduzierung seiner ursprünglichen Dicke erfährt. Dies geschieht typischerweise in 3 Bügelwerkzeugen, in denen das Material über die Stempelhülse geschoben wird und fließt, um die endgültigen Abmessungen Ihres Körpers in Bezug auf Mittelwand und Oberwand zu erhalten. Die Wanddickenreduzierung sollte ausgewogen zwischen der ersten und zweiten Bügelmatrize erfolgen (z.B. 26-24%), wobei als Hauptkriterium eine Reduktion von weniger als 40% in der dritten Bügelmatrize gilt. Es gibt Arbeitsgänge, die nur 2 Bügelstempel mit 1 Nachziehstempel (Redraw Die) verwenden, hauptsächlich wegen des begrenzten Platzes im Toolpack Cradle.

Sobald der Dosenformstempel das Bügelwerkzeug verlässt, trifft er auf die Dombaugruppe, wo der Umkehrziehvorgang durchgeführt wird. Dieser Doming-Prozess ist einfach eine Änderung der Form des Metalls von einer flachen Basis zu einer Kuppel. Auch hier ist die Dicke des Materials wichtig und das Design des Werkzeugs, um den korrekten Fluss des Metalls in den Bereich (Pull Down) und die richtige Formung der Basis der Dose zu ermöglichen. Da dieser Bereich der Dose nie in der Dicke reduziert wurde, behält der Kuppelbereich die ursprüngliche Dicke des Materials bei.

Bei den folgenden Fertigungsprozessen nach der Karosserieumformung (z.B. Beschneidemaschine, Waschmaschine, Druckmaschine, Außen- und Innenlackierung, Trocknungs- und Aushärteöfen) gibt es keinen Umformprozess bis zum Die Necker. Der Verschachtelungsprozess erfolgt durch eine Reihe von Durchmesserreduzierungen in der Dosenmündung, wobei die Dose durch Verschachtelungsstationen unter Druck gesetzt und ihre Mündung zwischen Necking Die und Knockout Stempeln platziert wird, um solche Reduzierungen durchzuführen. Es handelt sich um einen Prozess der Durchmesserreduzierung, bei dem das Metall einer Kompression unterworfen wird. Die Gleichmäßigkeit in der Dicke des Materials und die Bedingungen der in diesem Bereich aufgetragenen Lacke spielen eine Schlüsselrolle, da sich der Abstand zwischen den Werkzeugen (Necking Die – Knockout) und ihre Geometrie während der Produktion nicht ändern.

Die letzten Umformprozesse, die in den Produktionslinien stattfinden, sind das Bördeln (Flanging Process) und bei Bedarf das Umformen oder Reprofilieren der Kuppel (Reform/Reprofile). Das Bördeln erfolgt durch ein rotierendes Werkzeug, bei dem die Dose mit Druck beaufschlagt und mit ihrer Mündung axial gegen einen Bördelkopf gepresst wird. Bei diesem Vorgang wird das Metall unter Spannung gesetzt und nimmt die Form der Bördelhalsrollen an. Die Umformung, die typischerweise verwendet wird, um die Dom-Reversion in einer Dose (Knickfestigkeit) zu erhöhen, ist nichts anderes als eine Kerbe in der inneren Übergangswand, das Werkzeug wird idealerweise auf halber Höhe der vertikalen Wand des Doms platziert und die Penetration oder Kerbe wird in das Metall mit einem durchschnittlichen Gewinn von 8-9 PSI in der Dom-Reversion gemacht.

Aus den obigen Ausführungen lässt sich schließen, dass es von größter Wichtigkeit ist, alle Metallumformungsprozesse, die in einer 2-teiligen Aluminiumdosenproduktionslinie auftreten, im Detail zu kennen. Ein qualitativ guter Becher hat eine bessere Chance, eine gute Dose zu bilden und so weiter in diesem Dominoeffekt zum Ende der Produktionslinien. Dieses gute Verständnis wird uns helfen, qualitativ hochwertige Dosen zu produzieren, die Effizienz zu steigern, den Metallabfall zu reduzieren und die Produktion zu erhöhen, um Aluminiumdosen in dieser neuen hohen Nachfrage zu liefern.

0 Kommentare