In questo documento continueremo la presentazione dei KPI nell’industria delle lattine di alluminio, concentrandoci ora sul controllo degli scarti in una linea di produzione.

Per l’esempio utilizzeremo la “linea standard” presentata nella pubblicazione citata. Linea composta da 1 Cuppatrice da 15 uscite, 10 BM da 400 c.p.m, 1 Lavatrice, 2 Stampanti da 2000 c.p.m, 10 I/Spray da 400 c.p.m, 1 Necker da 3.400 c.p.m, 1 Pallettizzatore da 4000 c.p.m.

Il primo punto che vorrei affrontare è come calcolare gli scarti sulla linea di produzione.

Lo standard del denominatore riguarda il totale delle lattine approvate, cioè solo le lattine buone approvate per la vendita, e non il volume totale prodotto.

Lo spreco totale del mese, per l’intera linea di produzione, sarà calcolato come segue dal numero totale di tazze prodotte e dal numero totale di lattine approvate prodotte, ovvero: SPRECO MENSILE = (TOTALE TAZZINE) / (TOTALE LATTINE APPROVATE) – 1.

Se uno stabilimento alla fine del mese ha prodotto 103 milioni di tazze e ha avuto una produzione di Pallettizzatori di 101 milioni, con 100 milioni di lattine approvate per la vendita, con 1 milione in HFI: Rifiuti del mese = 103/100 – 1 = 3% (rifiuti calcolati per il mese).

Per il sistema di supervisione, spesso non si dispone del calcolo dell’HFI (hold for inspection), ovvero delle lattine trattenute dalla Qualità a causa di qualche non conformità, solitamente controllata all’interno del sistema MRP (SAP, BPCS, ecc.). Per questo motivo, nel sistema di monitoraggio suggeriamo di adottare come denominatore il volume totale di lattine prodotte nel pallettizzatore.

Per avere il numero totale di lattine perse in ogni fase della produzione, dobbiamo stabilire alcuni standard di misurazione, che suggeriremo per ogni fase:

Possiamo considerare che il numero totale ditazzeperse sarà uguale al totale dei colpi unici x il numero di uscite dalla pressa, quindi se nel periodo considerato una pressa ha avuto un totale di 20 colpi unici dati dall’operatore, avremo 300 tazze perse nel processo. La produzione viene calcolata in base al totale dei colpi x il totale delle uscite dalla pressa.

Lastragrande maggioranza dei BM ha un conteggio delle tazze alimentate, quindi possiamo utilizzare come input di produzione il totale delle tazze alimentate e come output il totale misurato da un sensore conta-lattine installato subito dopo il trimmer, misurando lo scarto del set BM + trimmer. Idealmente, le tazze vengono misurate anche con un sensore nell’imbuto di caduta delle tazze, installato prima del cancello di estrazione delle tazze, in modo che, in caso di problemi di metallo, venga conteggiato il totale delle tazze rimosse a causa della bobina HFI (problemi di lattine corte). Se vuoi conoscere il numero di tazze scartate a causa della bobina HFI, puoi controllare la differenza tra le tazze immesse nel BM e quelle misurate dal sensore. I bicchieri persi a causa dell’HFI possono essere visualizzati in

DIAGNOSI – CUPPER.

Per ogni macchina, un sensore di lattine sul cancello di uscita di ogni trimmer, dopo il cancello “Discharge Gate Jam”, permette al sistema di contare la differenza tra il numero totale di tazze e il numero totale di lattine che hanno lasciato il trimmer. Lo scarto per ogni macchina sarà il risultato di questo totale di lattine sprecate moltiplicato per il numero totale di lattine che hanno lasciato la macchina dopo il rifilatore, ma nella schermata OVERVIEW misuriamo lo scarto per il processo Body Maker dalla somma del totale di lattine sprecate nei BM per la produzione totale del Pallettizzatore.

È molto comune avere discrepanze negli scarti tra i BM, poiché le prestazioni del trimmer dipendono in larga misura dalla qualità delle lattine prodotte dal suo BM coniugato. Per questo motivo, nella SCHERMATA DI SOPRALLUOGO, i dati di base di ogni BM/Trimmer sono disponibili per la visualizzazione del Supervisore. Il valore medio non differirà da quello presentato nell’OVERVIEW, come si può vedere negli esempi di schermata presentati in questo documento.

LAVATRICE – Preparazione della superficie dei barattoli per la verniciaturaÈ difficile essere precisi nella produzione della Lavatrice e, come dice il proverbio, chi non misura non controlla e chi sbaglia misura va fuori controllo, quindi ti consiglio di monitorare il numero totale di barattoli scaricati che vengono recuperati e quelli che vengono scartati nel sistema di recupero controllando e rimuovendo i barattoli danneggiati, prima di tornare all’ingresso della Lavatrice. I barattoli danneggiati che vengono espulsi saranno conteggiati come scarti della lavatrice e il numero totale di barattoli recuperati servirà a tenere traccia dell’eventuale presenza di un problema. È normale che il numero totale di lattine scaricate sia basso, inferiore a 10.000 al giorno. Se il numero di lattine recuperate è superiore a questo valore, potrebbe esserci un problema con i nastri trasportatori tra i BM e l’ingresso della lavatrice. Se un anello di taglio si blocca su una piastra morta, puoi perdere più di due pallet in un solo turno.

Anche un ugello posizionato male o intasato può causare grandi perdite, oltre a problemi di qualità come la ME, che si verifica quando un eccesso di lattine rovesciate entra o cade nel processo di lavaggio.

Se 10.000 lattine vengono recuperate in una lavatrice, non è insolito che 1.000 lattine vengano schiacciate durante il trasporto. Questo tipo di controllo è importante anche perché le lattine con l’imboccatura danneggiata, a causa della pressione esercitata contro le lattine rovesciate, portano ad avere viaggi in eccesso nelle stampanti che quindi generano più rifiuti nelle stampanti. Pertanto, il controllo di ciò che viene elencato nelle lavatrici è molto importante.

STAMPANTI – Applicazione di etichette e vernici su lattineConsigliamo di misurare l’ingresso e l’uscita utilizzando dei sensori di conteggio lattine, 1 all’ingresso della stampante, un sensore alla tramoggia di partenza a canale singolo, un altro sensore dopo la ruota di trasferimento e un altro sensore all’uscita dello Stripper Off dopo il Pin Oven. Devono essere misurate le perdite della stampante e del forno a spillatura.

Come per le BM, è bene che l’output di ciascuna stampante sia presentato nella schermata OVERVIEW e che gli scarti della stampante e del Forno a Pin siano calcolati dall’output della Spogliatrice Off, singolarmente. Lo scarto del processo di stampa sarà calcolato dalla somma delle due stampanti/forni a pin presentate nella schermata OVERVIEW per l’uscita del pallettizzatore.

Individuare ogni stampante rende più facile individuare le discrepanze tra le due macchine: una catena di spilli con un perno piegato o una punta danneggiata può portare a molte lattine cadute!

SPRUZZO INTERNO (LSM’S) – Applicazione interna della vernicePer gli spruzzi interni, si consiglia di dotare ogni macchina di un sensore per il conteggio delle lattine nella tramoggia di ingresso di ogni macchina e di un sensore per le lattine nella tramoggia di uscita di ogni macchina, dopo la finestra di “inceppamento del cancello di scarico”, consentendo al sistema di contare la differenza tra il numero totale di lattine alimentate e il numero totale di lattine uscite da ogni macchina. Lo spreco per ogni macchina sarà il numero totale di lattine scartate, moltiplicato per il numero totale di lattine uscite dalla macchina. Nella schermata OVERVIEW, ti consiglio di misurare lo spreco del processo I/Spray dalla somma del numero totale di lattine scartate da tutte le macchine, diviso per la produzione del Pallettizzatore.

Non è comune che le macchine I/Spray abbiano una grande discrepanza tra loro, quindi penso che nella schermata Panoramica sarebbe sufficiente presentare il valore medio dell’insieme di macchine I/Spray e, se il Supervisore vede la necessità di un’interrogazione più dettagliata sulle macchine, potrebbe cliccare su una di esse e accedere all’insieme di valutazione complessiva con i dati personalizzati per ciascuna di esse attraverso la pagina DIAGNOSTICA – SPRAY INTERNO.

NECKER – Formazione Necker, flangia e ispezione elettronica della qualitàIn questo esempio consideriamo che la Necker sia completa, produca 211×413-202 lattine con il L.Tester e l’Ispettore Ottico Interno installati all’interno della Necker, che funziona a 3.400 c.p.m., che sarebbe il collo di bottiglia della produzione, quindi il suo OEE riflette l’OEE della linea di produzione.

Ti consiglio di monitorare la produzione in ingresso con un sensore nella tramoggia a canale singolo (nella schermata di esempio è etichettato come SF1S3) e un altro sensore dopo il Necker nella corsia di uscita del tunnel (V3S3).

Il numero totale di lattine scartate dagli ispettori è controllato dal PLC del Necker e può essere ricavato direttamente dal suo PLC, normalmente disponibile anche per l’operatore sull’HMI dell’apparecchiatura, per cui la differenza tra i contatori di lattine in entrata e in uscita, più la somma degli ispettori, è attribuita agli inceppamenti di trasferimento tra le stazioni. Se il supervisore fa clic sul Necker, accederà a tutti i dati dettagliati del Necker e degli ispettori L.Tester e Internal Inspection, nonché agli inceppamenti di trasferimento per fase nella pagina DIAGNOSTICA – NECKER.

PALETTIZZATORE – Imballaggio di lattine per lo stoccaggio e la venditaInfine, abbiamo il palettizzatore e, sebbene anche questo possa causare sprechi, ciò che abbiamo nella schermata di riepilogo sarebbero i dati del sistema di verifica delle etichette, che avrebbe espulso 922 lattine possibilmente con etichette diverse o con una differenza significativa rispetto allo standard dell’etichetta. L’eventuale perdita durante la pallettizzazione sarebbe il numero di CONVOGLIATORI.

La produzione del palettizzatore si basa sul numero di strati prodotti e se guardiamo i dati di produzione presentati nel palettizzatore, abbiamo 466 pallet, ma nel valore prodotto nella tabella abbiamo una differenza, perché abbiamo un pallet in lavorazione. L’opzione di presentare solo i pallet completi nel palettizzatore è che normalmente l’obiettivo di produzione giornaliero è il numero di pallet prodotti approvato e la produzione effettiva nella tabella riassuntiva con i dati del giorno.

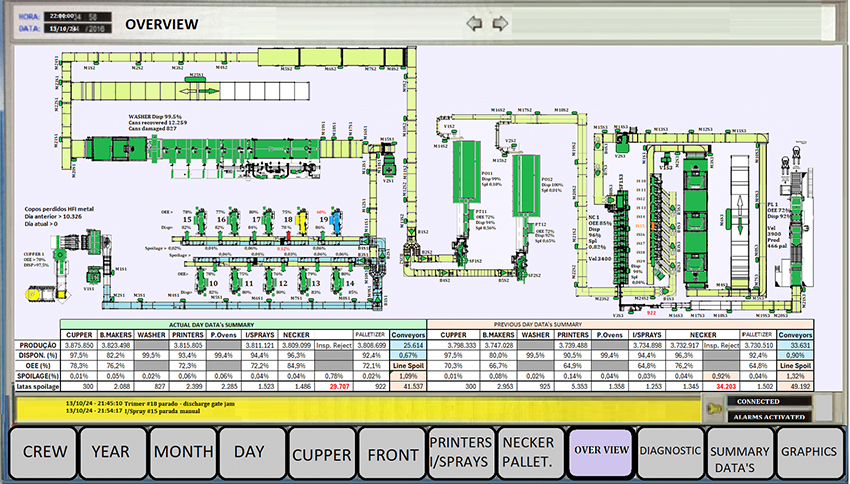

Segue la schermata OVERVIEW, che presenta la panoramica della linea per il supervisore del turno.

Nella OVERVIEW abbiamo i dati di base di tutte le attrezzature e una tabella riassuntiva con i dati del giorno corrente e del giorno precedente della linea di produzione. Vediamo che se sommiamo tutti i barattoli persi dalla produzione del Pallettizzatore, c’è una differenza rispetto a quanto prodotto nella Cupper – registrata in “CONVOGLIATORI”.

I rifiuti di linea del giorno saranno limitati alla somma di CARRIERS + Rifiuti di linea, che possono beneficiare delle lattine ereditate dal giorno precedente.

Il dato “CARRIERS”, che rappresenta lo 0,67% del giorno, non è tutto rifiuto, ma una buona parte potrebbe essere costituita da lattine scaricate, in quanto vediamo che il tavolo di accumulo di Necker è quasi vuoto, e se lo confrontiamo con il giorno precedente, il numero di CARRIERS è molto più alto, il che ci fa pensare che abbia ricevuto tavoli di accumulo pieni, ma ci sono anche circa 10K tazze perse con bobina HFI, che possiamo anche vedere.

Una buona parte dei convogliatori è costituita da lattine scaricate all’IBO e al trasportatore, quindi è importante misurare e monitorare questi dati. Conoscere la macro del giorno precedente e del giorno corrente è importante per intraprendere le azioni necessarie a migliorare le prestazioni del giorno.

Dai dati presentati il giorno precedente, i BM hanno mostrato un rendimento peggiore, forse legato a problemi di metallo, e sulle Stampanti un calo significativo del rendimento che potrebbe essere legato, ad esempio, alle etichette più complesse che hanno interessato il giorno precedente e, sebbene il PT12 del giorno attuale presenti qualche differenza rispetto al PT11, il rendimento complessivo è in linea con le aspettative. Ma c’è qualcosa che sta accadendo nelle carrozzerie e che richiede l’attenzione del supervisore, dato che c’è un BM a bassa velocità per tutto il giorno, ora, alla fine del turno, l’attenzione ai BM, in particolare il BM 19 e il Trimmer 18, richiede un controllo più attento. Sono i piccoli problemi accumulati e non risolti che portano a grandi perdite di produzione e a sprechi nel corso del mese.

Un punto importante è la convalida dei dati. Quando si crea un sistema come questo, i dati devono essere convalidati confrontando direttamente la raccolta all’interno del PLC con i dati memorizzati nella matrice di raccolta, i valori apportati con i calcoli voce per voce visualizzati sullo schermo dal programma di monitoraggio della linea, come nell’esempio teorico qui presentato.

Quando si lavora per controllare gli sprechi, si lavora anche per migliorare le prestazioni della linea. Una linea con pochi sprechi è solitamente anche una linea con un OEE elevato, e questo non perché la produzione a fine linea sia più alta, ma perché gli sprechi ridotti richiedono un sistema di manutenzione efficiente, un sistema di misurazione efficiente, un sistema di qualità efficiente. Gli sprechi sono la somma di tutto!

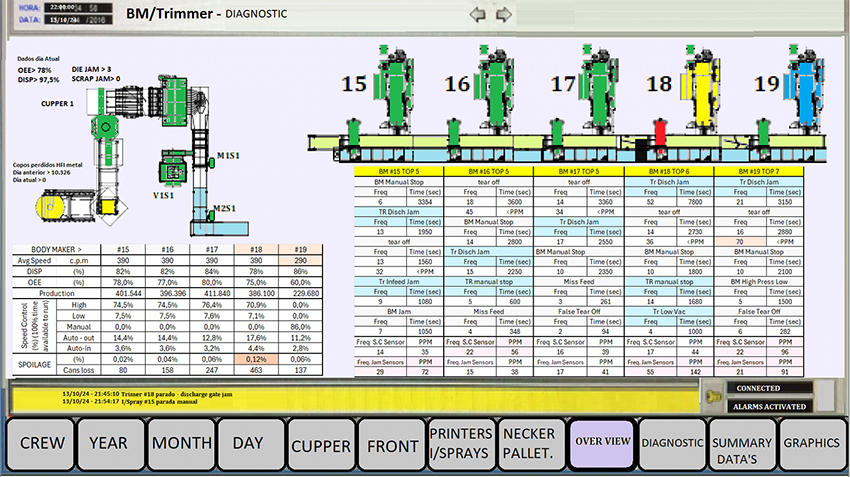

Vediamo che sullo schermo ci sono i dati da analizzare e vorrei sottolineare alcuni punti di questa schermata proposta. Qui presentiamo la nostra visione per esaminare gli sprechi e le prestazioni dei Body Maker. Ogni squadra dovrebbe avere a disposizione una schermata diagnostica, accessibile cliccando sulla squadra o attraverso la barra del menu DIAGNOSTICA con una pagina per ogni squadra, o gruppo come nel nostro caso.

Nell’angolo vediamo la Cupper che, avendo una grande influenza sui BM, è bene avere una visione macro della Cupper quando si analizza la diagnostica dei BM. Sullo schermo abbiamo i dati macro della Cupper, e tra questi riportiamo accanto a Coil Carr il controllo delle tazze scartate a causa dell’HFI della bobina per problemi di qualità, per un totale di 10.326 dal giorno precedente, il che indica che c’è stato un problema con la bobina di metallo il giorno prima. Questo deve aver influito sul livello di scarti delle carrozzerie e sulle prestazioni della linea del giorno precedente. Questo numero apparirà anche in CONVOGLIATORI e potrebbe spiegare la differenza nel conteggio delle tazze con il Pallettizzatore del giorno precedente.

Dopo il Cupper ci sono i dati macro per ogni BM/Trimmer del gruppo sul lato destro dei BM. Tra questi, vorrei sottolineare come la velocità sia stata distribuita nel tempo a disposizione; l’apparecchiatura non è stata fermata a causa di problemi di manutenzione/elaborazione. Se l’Auto In è più alto del previsto, può indicare che c’è un problema di prestazioni della Cupper che ha influito sulle prestazioni complessive del BM. Se l’Auto Out è troppo alto rispetto alla media giornaliera, deve esserci stato un problema nell’area posteriore, dato che la Lavatrice ha una disponibilità del 99,5%.

La possibilità per il Supervisore di accedere all’area dei grafici e selezionare gli indicatori degli ultimi giorni ci permetterebbe di confrontare e valutare meglio la situazione attuale e sarebbe accessibile attraverso la barra del menu GRAFICI. In questo modo potrebbe confrontare l’andamento del proprio lavoro rispetto alla media, in particolare confrontando i giorni migliori e quelli meno performanti.

Sotto i Body Maker si trova la TOP 5, ovvero i 5 eventi che hanno interessato il BM con il maggior numero di tempi di inattività, in ordine di tempo, con la frequenza di accadimento riportata.

Dopo la Top 5 ci sono sempre due punti che consideriamo cruciali per le prestazioni: il PPM del sensore di lattine corte, che include tutti gli arresti veri e falsi dello strappo (se uno strappo impiega meno di 60 secondi per essere eliminato, probabilmente si tratta di un falso strappo – il sensore non è calibrato correttamente), e il PPM dell’inceppamento, che include tutti gli arresti dell’inceppamento allo scarico del BM, all’alimentazione del Trimmer e allo scarico del Trimmer. Ad esempio, i valori superiori a 55 PPM (per milione di lattine prodotte, 55 eventi) sarebbero considerati un punto caldo e verrebbero evidenziati sullo schermo per richiamare l’attenzione dell’osservatore. Per quanto riguarda lo spreco, considereremmo i valori superiori allo 0,06% come un punto caldo.

Vediamo che la macchina #18 ha un tasso di spreco dello 0,12% e un inceppamento totale di 142 PPM, il che avverte il supervisore di cercare la causa, che potrebbe essere dovuta a lattine rilasciate nel BM con problemi o a una testina di taglio con un problema o a qualche altro problema.

Vediamo che nella Top 5 di questo BM 18, tra le 5 cause che hanno causato il maggior numero di fermi macchina nel BM ci sono lo smontaggio del Trimmer a causa dell’inceppamento dell’uscita, lo spegnimento manuale e il basso vuoto, che dovrebbero essere indagati. Gli indicatori del BM rientrano nell’intervallo previsto, quindi gli indicatori ci inducono a cercare il problema nel Trimmer.

La macchina n. 19 ha uno scarto ragionevole, ma il BM ha dei problemi. È nella TOP 5 per quanto riguarda gli arresti dovuti alla bassa pressione nel sistema ad alta pressione, oltre a strappi veri e falsi e intasamenti nello scarico del Trimmer. Anche una lattina difettosa può causare l’intasamento del Trimmer, quindi questa macchina necessita di attenzione.

Il supervisore potrebbe verificare quali apparecchiature sono più facili da risolvere e cercare di risolverne una alla volta in modo che la linea possa funzionare di nuovo ad alto livello, in questo turno e nei turni successivi.

I dati del giorno precedente ci hanno portato a pensare che il giorno precedente sia stato influenzato dalla zona posteriore e che ora sembra funzionare bene, mentre la parte anteriore è costituita dai due BM con problemi.

Il BM #15 e il #16 hanno una valutazione complessiva di intasamento o di barattolo corto leggermente superiore, risolvi i problemi di cui sopra per verificare perché il #15 ha un intasamento elevato, che potrebbe ridurne le prestazioni, e il #16 potrebbe avere dei falsi strappi.

Per avere bassi scarti è necessario avere un’alta produttività. Devi monitorare e risolvere i problemi giorno per giorno per ottenere sempre buoni risultati, in modo da chiudere il mese con bassi scarti e un’elevata OEE.

Considerazioni di base sulla manutenzione

La linea avrà un buon rendimento se la qualità all’inizio è buona, cioè se buone lattine nelle Carrozzerie portano a buoni risultati alla fine della giornata, e questo porta a bassi sprechi. Se si ferma 1 BM ogni 45 giorni per manutenzione preventiva, ma si mantiene un rendimento adeguato del gruppo durante il periodo, con piccoli interventi correttivi, l’obiettivo mensile sarà raggiunto. La linea ha 10 BM, il che consente di fermare una macchina alla volta.

La macchina scelta per l’intervento preventivo non deve basarsi solo sul periodo rispetto all’ultimo intervento, ma anche su indicatori predittivi, di performance e di qualità.

Per il gruppo BM/Trimmer e I/Spray, questo è un buon modo di procedere. Se tutti i membri del gruppo hanno un rendimento simile, allora si dovrebbe optare per la data di prevenzione più precoce, ma non smettere mai di fare prevenzione: è questo che sostiene i risultati a medio e lungo termine.

Per quanto riguarda le stampanti e le altre apparecchiature unitarie, è necessario un programma per evitare l’arresto della linea di produzione, ma poiché non è l’oggetto di questo “documento”, non lo descriveremo nel dettaglio, perché non solo le apparecchiature di produzione dipendono dal risultato dell’operazione, ma anche tutti i sistemi ausiliari, come il sistema di olio solubile, il sistema di aria compressa, il sistema di vuoto, il sistema di ventilazione, il sistema di acqua fredda, il sistema di acqua deionizzata, ecc.

Una buona pratica per le apparecchiature unitarie è il “pit stop” settimanale, un’interruzione programmata della linea di 1 o 2 ore ogni settimana per risolvere i problemi minori tra un’interruzione principale della linea e l’altra, che in genere dura 12 ore o più, e che di solito si concentra sulla disinfezione della lavatrice e sulla pulizia dei forni, delle stampanti, dei collettori e dei pallettizzatori, oltre che di altri che non sono in gruppo o in stand-by. Il Pit Stop evita l’accumulo di problemi per la manutenzione preventiva della linea.

Una buona manutenzione viene effettuata con una buona combinazione di:

- Preventivo, basato sulla vita media dei componenti e su una buona lista di controllo. Se si controlla tutto ciò che viene sostituito su ogni apparecchiatura e si ha il controllo del tempo medio necessario per ogni sostituzione e si sa per quanto tempo ogni componente è in funzione, queste informazioni possono guidare il piano d’azione durante l’arresto preventivo. I sistemi MRP, come SAP, hanno la possibilità di tracciare le scorte di pezzi di ricambio con un’applicazione, cioè ogni pezzo OEM con il consumo noto e la vita media. Questo è collegato al registro dei materiali.

Il guasto peggiore è sempre quello inaspettato, perché oltre al guasto di un componente che era alla fine della sua vita, anche molti altri saranno danneggiati di conseguenza, aumentando i costi e i tempi della manutenzione correttiva di emergenza.

- Predittiva, con dati provenienti dall’analisi delle vibrazioni, dalla termografia, dall’analisi dell’olio, dall’evoluzione dei Macro KPI dell’apparecchiatura, nonché dall’analisi della deviazione standard e dei parametri medi dei dati di qualità.

- Correttiva, guidata da macroindicatori delle prestazioni delle apparecchiature al momento, e spesso dall’adeguatezza dei parametri di qualità, con arresti programmati durante la giornata di produzione.

Osservazione valida per tutto il team, sia unitario che di gruppo. Quando pianifichi l’arresto, massimizza sempre i benefici dell’arresto risolvendo diversi problemi minori in varie aree. L’intero team dovrebbe essere informato delle previsioni e cogliere l’opportunità di risolvere i problemi in sospeso di cui è a conoscenza, ad esempio registrando i problemi in sospeso nel registro del team.

Un’attrezzatura ben mantenuta è il segreto per ridurre gli sprechi e ottenere buone prestazioni.

Ogni fase di produzione ha bisogno di indicatori che guidino il Supervisore a prendere decisioni assertive su base giornaliera e a non cercare mai i record di produzione, ma una media elevata, con un lavoro di squadra, in cui ogni classe lavora affinché le prestazioni della classe successiva siano pari o superiori alle sue.

Non dobbiamo dimenticare il sistema di qualità, a volte è una variazione dei parametri, ad esempio una bassa inclinazione su una testa Reformer, che definirà l’intervento da eseguire, cambiando il set di utensili della posizione con una variazione marginale. Manutenzione e Qualità vanno sempre di pari passo!

Considerazioni finali:

Il mercato delle lattine di alluminio è un mercato altamente competitivo che si basa sul volume per i costi di produzione e la redditività. Non è raro lavorare con un margine netto del 5%, o anche meno.

Consideriamo uno spreco preventivato del 2% che, a causa di un controllo inadeguato, si rivela essere del 4%. Questo aumento degli scarti aumenterebbe il costo di produzione perché riduce la produzione e tutta la materia prima e la manodopera impiegata vanno perse e solo il valore parziale del metallo sarà recuperato nel riciclo della lattina.

Supponiamo che il costo totale di produzione preventivato sia di 45,00$/migliaia e che il costo realizzato sia di 45,50$/migliaia, ovvero che il 2% degli scarti costi 0,50$/migliaia.

A quanto ammonterebbero gli scarti in termini di costi annuali per la nostra linea standard? Se la produzione media prevista per la nostra linea è di 3,85 milioni di lattine al giorno e l’impianto ha 345 giorni operativi preventivati, la produzione annua prevista è di 1,325 miliardi di lattine all’anno, il che porta a un costo di scarto di 662.500 U$/anno. Ogni 1% di rifiuti può rappresentare una perdita annuale di 350KU$, ecco perché è così importante controllare i rifiuti.

Spero che questa lettura sia utile ai lettori e li aiuti nell’analisi del loro sistema di monitoraggio.

La competitività inizia con un buon sistema di monitoraggio della supervisione e un buon sistema di controllo della qualità.

NOTE:

- Le schermate presentate non provengono da un sistema di monitoraggio reale, ma sono state create a partire da dati generati con una logica che ci ha portato a preparare questa tesi di laurea sull’argomento.

- Ogni produttore di lattine ha un proprio standard di monitoraggio, che probabilmente sarà diverso da quello presentato qui. L’obiettivo era quello di dimostrare i concetti che possono guidare o rivedere l’attuale sistema disponibile per migliorare le prestazioni e gli sprechi.

- Nel settore delle lattine, la competitività si traduce in un elevato OEE e in bassi scarti, con un’alta percezione della qualità da parte dei clienti. Un’attrezzatura ben mantenuta produce lattine di qualità.

- Questa può sembrare un’osservazione molto elementare, ma vale la pena di commentarla:

- I PLC sono programmati per raccogliere i dati di base in blocchi di aggregazione per trasferire le informazioni e i contatori di produzione a una matrice di raccolta, che sarà utilizzata dal software di supervisione, come Factory Talk di Allen Bradley, per fornire le informazioni sullo schermo.

- Non è consigliabile eseguire calcoli come PPM, OEE, ecc. all’interno del PLC dell’apparecchiatura, da trasferire al database del sistema di supervisione. Il sistema deve essere programmato per assemblare le informazioni a partire dai dati di base trasferiti dai PLC.

- I valori di calcolo del costo dei rifiuti sono solo un riferimento (una sorta di grandezza), poiché il costo reale dipende dalla realtà di ogni sito e può variare nella produzione.