Neste documento, continuaremos a apresentação sobre KPIs no setor de latas de alumínio, concentrando-nos agora no controle de resíduos em uma linha de produção.

Para o exemplo, usaremos a “linha padrão” apresentada na publicação mencionada acima. Linha composta por 1 Cupper 15 outs, 10 BM’s 400 c.p.m, 1 Lavadora, 2 Impressoras 2000 c.p.m, 10 I/Spray 400 c.p.m, 1 Necker 3.400 c.p.m, 1 Paletizador 4000 c.p.m.

O primeiro ponto que gostaria de abordar é como calcular o desperdício na linha de produção.

O padrão do denominador é para o total de latas aprovadas, ou seja, apenas latas boas aprovadas para venda, e não o volume total produzido.

O desperdício total do mês, para toda a linha de produção, seria calculado da seguinte forma, pelo número total de copos produzidos e o número total de latas aprovadas produzidas, ou seja: DESPERDÍCIO MENSAL = (TOTAL DE COPOS) / (TOTAL DE LATINAS APROVADAS) – 1.

Se uma fábrica, no final do mês, produziu 103 milhões de copos e teve uma produção de paletizador de 101 milhões, com 100 milhões de latas aprovadas para venda, com 1 milhão em HFI: Resíduos do mês = 103/100 – 1 = 3% (resíduos calculados para o mês).

Para o sistema de supervisão, muitas vezes não temos o cálculo do HFI (hold for inspection), que são as latas retidas pela Qualidade devido a alguma não conformidade, geralmente controlada dentro do sistema MRP (SAP, BPCS, etc.). Por isso, sugerimos que no sistema de monitoramento seja adotado como denominador o volume total de latas produzidas no paletizador.

Para obter o número total de latas perdidas em cada estágio da produção, precisamos estabelecer alguns padrões de medição, que sugeriremos para cada estágio:

Podemos considerar que o número total decoposperdidos será igual ao total de golpes de um golpe x número de saídas de prensa, portanto, se durante o período considerado uma prensa teve um total de 20 golpes de um golpe dados pelo operador, teríamos 300 copos perdidos no processo. A produção é calculada pelo total de golpes x total de saídas de prensa.

FABRICANTES DE CORPOS – redesenhar e passar a ferro o corpo da parede da lata.A grande maioria dos BMs tem uma contagem de copos alimentados, portanto, podemos usar como entrada de produção o total de copos alimentados e como saída o total medido por um sensor contador de latas instalado logo após o aparador, medindo o desperdício do conjunto BM + aparador. O ideal é que os copos também sejam medidos com um sensor no funil de queda de copos, instalado antes da porta de extração de copos, de modo que, no caso de problemas de metal, o total de copos removidos devido à bobina HFI (problemas de latas curtas) será contado. Se quiser saber o número de copos descartados devido à bobina HFI, você pode verificar a diferença entre os copos alimentados à BM e os copos medidos pelo sensor. Essas xícaras perdidas devido ao HFI podem ser mostradas em

DIAGNÓSTICO – COPEIRA.

Para cada máquina, um sensor de latas na porta de saída de cada aparador, após a porta “Discharge Gate Jam”, permite que o sistema conte a diferença entre o número total de copos e o número total de latas que deixaram o aparador. O desperdício de cada máquina será o resultado desse total de latas desperdiçadas multiplicado pelo número total de latas que saíram da máquina após o cortador, mas na tela OVERVIEW medimos o desperdício do processo de Body Maker pela soma do total de latas desperdiçadas nos BMs multiplicado pela produção total do paletizador.

É muito comum haver discrepâncias no desperdício entre os BMs, pois o desempenho do aparador depende muito da qualidade da lata produzida pelo seu BM conjugado. Portanto, eu recomendaria que você colocasse na TELA DE VISÃO GERAL os dados básicos de cada BM/Cortador disponíveis para visualização do Supervisor. O valor médio não será diferente do apresentado na OVERVIEW, como pode ser visto nos exemplos de tela apresentados neste documento.

WASHER – Preparação da superfície das latas para pinturaÉ difícil ser preciso na produção do Washer e, como diz o bom ditado, quem não mede não controla e quem mede mal fica fora de controle, portanto, eu recomendaria monitorar o número total de latas descartadas que são recuperadas e as que são descartadas no sistema de recuperação, verificando e removendo as latas danificadas antes de retornarem à entrada do Washer. As latas danificadas que forem ejetadas serão contadas como desperdício da lavadora, e o número total de latas recuperadas será usado para monitorar se há algum problema. É normal que o número total de latas descartadas seja baixo, menos de 10.000 por dia. Se estiver recuperando mais do que isso, você pode ter um problema com os transportadores entre os BMs e a entrada da lavadora. Com um anel de corte preso em uma placa morta, você pode perder mais de 2 paletes em um único turno.

Um bocal posicionado incorretamente ou entupido também pode causar grandes perdas, além de problemas de qualidade, como ME, que ocorrem quando há um excesso de latas viradas entrando ou caindo no processo de lavagem.

Se 10.000 latas forem recuperadas em uma máquina de lavar, não seria incomum que 1.000 latas fossem esmagadas durante o transporte. Esse tipo de controle também é importante porque latas com a boca danificada, devido à pressão contra as latas viradas, levam a um excesso de viagens nas impressoras, o que gera mais resíduos nas impressoras. Portanto, o controle do que é listado nas lavadoras é muito relevante.

PRINTERS – Aplicação de rótulos e verniz em latasRecomendamos que você meça a entrada e a saída usando sensores de contagem de latas, um na entrada da impressora, no funil de início de canal único, outro sensor após a roda de transferência e outro sensor na saída do Stripper Off após o Pin Oven. As perdas da impressora e do forno de pinos devem ser medidas.

Como no caso dos BMs, é bom que a saída de cada uma das impressoras seja apresentada na tela OVERVIEW, e o desperdício da impressora e do forno de pinos seja calculado pela saída do Stripper Off, individualmente. O desperdício do processo de impressão será calculado pela soma das duas impressoras/fornos de pinos apresentados na tela OVERVIEW vezes a saída do paletizador.

A individualização de cada impressora facilita a detecção de discrepâncias entre as duas máquinas – uma corrente de pinos com um pino torto ou uma ponta danificada pode resultar em muitas latas derrubadas!

SPRAY INTERNO (LSM’S) – Aplicação interna de vernizPara sprays internos, a recomendação é que cada máquina tenha um sensor de contagem de latas no funil de entrada de cada máquina e um sensor de latas no funil de saída de cada máquina, após a janela “Discharge Gate Jam”, permitindo que o sistema conte a diferença entre o número total de latas alimentadas e o número total de latas que saíram de cada máquina. O desperdício de cada máquina será o número total de latas descartadas, vezes o número total de latas que saíram da máquina. Na TELA DE VISÃO GERAL, eu recomendaria medir o desperdício do processo I/Spray pela soma do número total de latas descartadas de todas as máquinas, dividido pela saída do paletizador.

Não é comum que as máquinas I/Spray tenham uma grande discrepância entre si, por isso acho que na tela Overview seria suficiente apresentar o valor médio do conjunto de máquinas I/Spray e, caso o Supervisor veja a necessidade de uma consulta mais detalhada sobre as máquinas, ele poderia clicar em uma delas e acessar o conjunto de avaliação geral com dados individualizados para cada uma por meio da página DIAGNOSTICS – INTERNAL SPRAY.

NECKER – Formação da Necker, flange e inspeção eletrônica de qualidadeNeste exemplo, estamos considerando que a Necker está completa, produzindo latas de 211×413-202 com o L.Tester e o Inspetor Óptico Interno instalados dentro da Necker, operando a 3.400 c.p.m., que seria o gargalo da produção, de modo que seu OEE reflete o OEE da linha de produção.

Eu recomendaria monitorar a produção de entrada com um sensor no funil de canal único (na tela de exemplo, ele está identificado como SF1S3) e outro sensor após o Necker na pista de saída do túnel (V3S3).

O número total de latas rejeitadas pelos inspetores é controlado pelo PLC do Necker e pode ser obtido diretamente de seu PLC, também normalmente disponível para o operador na HMI do equipamento, de modo que a diferença entre os contadores de latas de entrada e saída, mais a soma dos inspetores, é atribuída aos congestionamentos de transferência entre as estações. Se o Supervisor clicar no Necker, ele acessará todos os dados detalhados do Necker e dos Inspetores de Inspeção Interna e L.Tester, bem como os congestionamentos de transferência por estágio na página DIAGNÓSTICO – NECKER.

PALETIZADOR – Embalagem de latas para armazenamento e vendaFinalmente, temos o paletizador e, embora ele também possa causar desperdício, o que temos na tela Visão geral seriam os dados do Sistema de verificação de rótulos, que teria ejetado 922 latas possivelmente com rótulos diferentes ou com uma diferença significativa em relação ao padrão de rótulos. Qualquer perda durante a paletização seria o número de CONVEYORS.

A produção do paletizador é baseada no número de camadas produzidas e, se observarmos os dados de produção apresentados no paletizador, temos 466 paletes, mas no valor produzido na tabela temos uma diferença, pois temos um palete em processo. A opção de apresentar somente paletes completos no paletizador é que, normalmente, a meta de produção diária é o número de paletes produzidos aprovados e a produção real na tabela de resumo com os dados do dia.

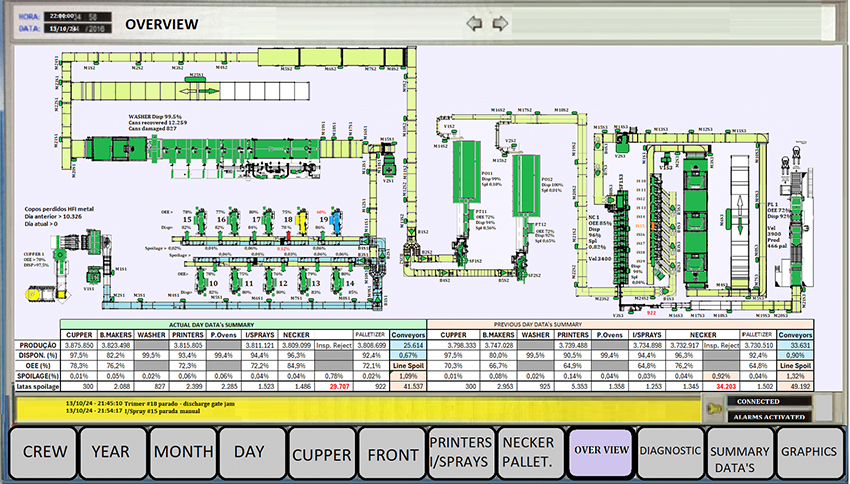

Em seguida, você verá a tela OVERVIEW (Visão geral), que apresenta a visão geral da linha para o Supervisor de Turno.

TEMOS no OVERVIEW os dados básicos de todos os equipamentos e uma tabela de resumo com os dados do Dia Atual e do Dia Anterior da linha de produção. Vemos que, se somarmos todas as latas perdidas pela produção do Paletizador, há uma diferença em relação ao que foi produzido no Cupper – registrado em “CONVEYORS”.

O desperdício de linha do dia será limitado à soma de CARRIERS + Line Waste, que pode se beneficiar das latas herdadas do dia anterior.

Os dados de “CARRIERS”, que representam 0,67% no dia, não são todos resíduos, mas uma boa parte pode ser latas descartadas, pois vemos que a tabela de acumuladores da Necker está quase vazia e, se compararmos com o dia anterior, o número de CARRIERS é muito maior, o que nos leva a crer que ela recebeu tabelas de acumuladores cheias, mas também há cerca de 10 mil copos perdidos com HFI de bobina, o que também podemos ver.

Uma boa parte dos CONVEYORS são latas despejadas no IBO e no transportador, por isso é importante medir e monitorar esses dados. Conhecer a macro do dia anterior e do dia atual é importante para tomar as medidas necessárias para melhorar o desempenho do dia.

A partir dos dados apresentados no dia anterior, os BMs mostraram um desempenho pior, possivelmente relacionado a problemas com metais, e nas Impressoras uma queda significativa no desempenho, que pode, por exemplo, estar relacionada às etiquetas mais complexas que afetaram o dia anterior e, embora o PT12 no dia atual tenha alguma diferença em relação ao PT11, o desempenho geral está de acordo com as expectativas. Mas algo está acontecendo nos Body Makers e requer a atenção do supervisor, pois há um BM em Low Speed durante todo o dia. Agora, no final do turno, a atenção aos BMs, especialmente o BM 19 e o Trimmer 18, requer um exame mais minucioso. São os pequenos problemas acumulados e não resolvidos que levam a grandes perdas de produção e desperdício no mês.

Um ponto importante é a validação dos dados. Ao criar um sistema como esse, os dados devem ser validados comparando-se diretamente a coleta dentro do PLC com os dados armazenados na matriz de coleta, os valores trazidos com cálculos item a item exibidos na tela pelo programa de monitoramento de linha, como o exemplo teórico apresentado aqui.

Quando você trabalha para controlar o desperdício, também trabalha para melhorar o desempenho da linha. Uma linha com baixo desperdício geralmente também é uma linha com alto OEE, e isso não ocorre porque a produção no final da linha é maior, mas porque o baixo desperdício exige um sistema de manutenção eficiente, um sistema de medição eficiente e um sistema de qualidade eficiente. O desperdício é a soma de tudo isso!

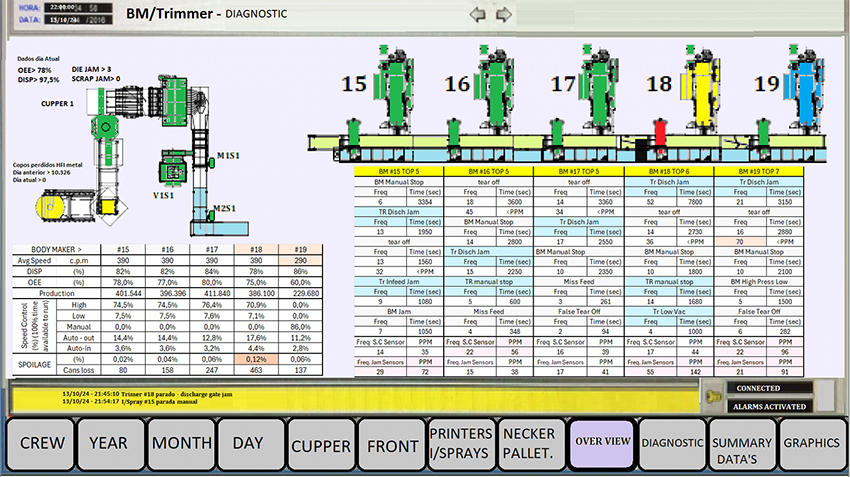

Vemos que na tela temos os dados a serem analisados, e eu gostaria de destacar alguns pontos sobre essa tela proposta. Aqui apresentamos nossa visão para analisar o desperdício e o desempenho dos Body Makers. Cada equipe deve ter uma tela de diagnóstico disponível, que pode ser acessada clicando na equipe ou por meio da barra de menu DIAGNÓSTICO, com uma página para cada equipe ou grupo, como no nosso caso.

Vemos o Cupper no canto, que como tem grande influência nos BM’s, é bom ter a visão macro do Cupper ao analisar os Diagnósticos do BM. Na tela temos os dados macro do Cupper, e entre eles trazemos ao lado do Coil Carr o controle de copos descartados por HFI da bobina devido a problemas de qualidade, total de 10.326 do dia anterior, o que indica que houve um problema com a bobina metálica no dia anterior. Isso deve ter afetado o nível de refugo nos Body Makers e o desempenho da linha no dia anterior. Esse número também aparecerá em CONVEYORS e pode explicar a diferença na contagem de copos com o paletizador do dia anterior.

Após o Cupper, você encontrará os dados macro de cada BM/Trimmer do grupo no lado direito dos BMs. Eu destacaria entre eles como a velocidade foi distribuída ao longo do tempo disponível; o equipamento não foi parado devido a problemas de manutenção/processamento. Se o Auto In for maior do que o esperado, isso pode indicar que há um problema de desempenho do Cupper que afetou o desempenho geral do BM. Se o Auto Out for muito alto em comparação com a média diária, deve ter havido um problema na área traseira, pois a Lavadora está com 99,5% de disponibilidade.

A opção de o Supervisor acessar a área de Gráfico e selecionar os indicadores dos últimos dias nos permitiria comparar e avaliar melhor a situação atual e seria acessível por meio da barra de menu GRÁFICOS. Isso pode permitir que ele compare como está se saindo em relação à média, especialmente comparando dias bons e dias de baixo desempenho.

Abaixo dos fabricantes de carrocerias estão os TOP 5, os 5 eventos que afetaram a BM com o maior tempo de inatividade, em ordem de tempo, com a frequência de ocorrência também informada.

Depois dos 5 principais, há sempre dois pontos que consideramos cruciais para o desempenho, que são o PPM do sensor de latas curtas, que inclui todas as paradas de rasgo verdadeiras e falsas (se um rasgo levou menos de 60 segundos para ser eliminado, provavelmente é um rasgo falso – o sensor não está calibrado corretamente), e o PPM de atolamento, que inclui todas as paradas de atolamento na descarga do BM, na alimentação do trimmer e na descarga do trimmer. Por exemplo, valores acima de 55 PPM (por milhão de latas produzidas, 55 eventos) seriam considerados um ponto quente e seriam destacados na tela para chamar a atenção do observador. Para desperdício, consideraríamos valores acima de 0,06% como um ponto de acesso.

Vemos que a máquina nº 18 tem uma taxa de desperdício de 0,12% e um total de congestionamentos de 142 PPM, o que alerta o supervisor para procurar a causa, que pode ser devido a latas liberadas no BM com problemas ou a um cabeçote do cortador com problema ou algum outro problema.

Vemos que no Top 5 desse BM 18, entre as 5 causas que causaram o maior tempo de inatividade no BM estão a desmontagem do Trimmer devido a emperramento na saída, desligamento manual e baixo vácuo, que devem ser investigados. Os indicadores do BM estão dentro da faixa esperada, portanto, os indicadores nos induzem a procurar o problema no Trimmer.

A máquina nº 19 tem um desperdício razoável, mas a BM tem problemas. Ela está no TOP 5 em termos de paradas devido à baixa pressão no sistema de alta pressão, bem como em termos de cortes reais e falsos e entupimentos na descarga do Trimmer. Uma lata ruim também pode causar entupimento no Trimmer, portanto, essa máquina precisa de atenção.

O Supervisor poderia verificar qual equipamento é mais fácil de solucionar e tentar resolver um de cada vez para que a linha possa operar em alto nível novamente, neste turno e nos turnos seguintes.

Os dados do dia anterior nos levaram a considerar que o dia anterior foi afetado pela área traseira e que agora parece estar funcionando bem, com a frente sendo as duas BMs com problemas.

BM #15 e #16 têm uma classificação geral de entupimento ou lata curta ligeiramente acima, solucionando os dois problemas acima para verificar por que o #15 tem alto entupimento, o que pode estar reduzindo seu desempenho, e o #16 pode ter falsos rasgos.

Baixo desperdício requer alta produtividade. Você precisa monitorar e trabalhar nos problemas diariamente para permitir bons resultados contínuos, de modo que você tenha um mês fechado com baixo desperdício e alto OEE.

Considerações básicas sobre manutenção

A linha terá um bom desempenho se a qualidade no início for boa, ou seja, boas latas nos Body Makers levam a bons resultados no final do dia, e isso leva a um baixo desperdício. Se você parar 1 BM a cada 45 dias para manutenção preventiva, mas mantiver um desempenho adequado do grupo durante o período, com pequenas intervenções corretivas, a meta mensal será atingida. A linha tem 10 BMs, o que permite que você pare uma máquina de cada vez.

A máquina escolhida para a intervenção preventiva não deve se basear apenas no período em relação à última intervenção, mas também em indicadores preditivos, de desempenho e de qualidade.

Para o grupo BM/Trimmer e I/Spray, esse é um bom caminho a seguir. Se todos os membros do grupo tiverem desempenho semelhante, a primeira data de prevenção deve ser a opção, mas nunca deixe de fazer as preventivas, pois é isso que sustenta os resultados a médio e longo prazo.

Quanto às impressoras e outros equipamentos unitários, é necessário um programa para evitar a paralisação da linha de produção, mas, como não é o assunto deste “documento”, não o detalharemos, pois não só os equipamentos de produção dependem do resultado da operação, mas também todos os sistemas auxiliares, como o sistema de óleo solúvel, o sistema de ar comprimido, o sistema de vácuo, o sistema de ventilação, o sistema de água fria, o sistema de água deionizada etc.

Uma boa prática para equipamentos unitários é o “pit stop” semanal, uma parada programada da linha de 1 a 2 horas por semana para resolver pequenos problemas entre as paradas principais da linha, que geralmente levam 12 horas ou mais, geralmente focadas na desinfecção da lavadora e na limpeza dos fornos, impressoras, gargalheiras e paletizadores, bem como outros que não estejam em grupo ou em espera. O Pit Stop evita o acúmulo de problemas para a manutenção preventiva da linha.

Uma boa manutenção é realizada com uma boa combinação de:

- Preventiva, com base na vida útil média dos componentes e em uma boa lista de verificação. Se você controla tudo o que é substituído em cada equipamento e tem controle do tempo médio necessário para cada substituição, além de saber quanto tempo cada componente está operando, essas informações podem orientar o plano de ação durante a parada preventiva. Os sistemas MRP, como o SAP, permitem que o estoque de peças de reposição seja rastreado com o aplicativo, ou seja, cada peça OEM com consumo e vida útil média conhecidos. Isso está vinculado ao Registro de Materiais.

A pior falha é sempre a inesperada porque, além da falha de um componente que estava no fim de sua vida útil, vários outros também serão danificados, aumentando o custo e o tempo da manutenção corretiva de emergência.

- Preditivo, com dados de análise de vibração, termografia, análise de óleo, evolução dos Macro KPIs do equipamento, bem como análise dos parâmetros de desvio padrão e média dos dados de qualidade.

- Corretiva, orientada por macroindicadores de desempenho do equipamento no momento atual e, muitas vezes, pela adequação dos parâmetros de qualidade, com paradas programadas ao longo do dia de produção.

Observação válida para toda a equipe, seja ela unitária ou em grupo. Ao planejar a paralisação, sempre maximize os benefícios da paralisação resolvendo vários problemas menores em diversas áreas. Toda a equipe deve ser informada sobre a previsão e aproveitar a oportunidade para resolver os problemas pendentes de que tem conhecimento, como registrar os problemas pendentes no diário de bordo da equipe.

Equipamentos com boa manutenção são o segredo para um baixo desperdício e bom desempenho.

Cada fase da produção precisa de indicadores que orientem o Supervisor a tomar decisões assertivas no dia a dia, e nunca buscar recordes de produção, mas sim uma média alta, com trabalho em equipe, onde cada Turma trabalha para que o desempenho da Turma seguinte seja tão bom ou melhor que o seu.

Não devemos nos esquecer do sistema de qualidade, às vezes é uma variação de parâmetro, por exemplo, uma baixa inclinação em um cabeçote do Reformer, que definirá a intervenção a ser realizada, mudando o conjunto de ferramentas da posição com uma variação marginal. Manutenção e qualidade sempre andam de mãos dadas!

Considerações finais:

O mercado de latas de alumínio é um mercado altamente competitivo que depende do volume para o custo de fabricação e a lucratividade. Não é incomum você trabalhar com uma margem líquida de 5% ou até menos.

Considere um desperdício orçado em 2% que, devido a um controle inadequado, é de 4%. Esse aumento na sucata aumentaria o custo de produção porque reduz a produção e toda a matéria-prima e mão de obra aplicadas são perdidas, e somente o valor parcial do metal será recuperado na reciclagem da lata.

Suponha que o custo total orçado de produção seja de US$ 45,00/mil e que o custo realizado seja de US$ 45,50/mil, ou seja, 2% do custo de resíduos é de US$ 0,50/mil.

O que esse desperdício representaria em custos anuais para nossa linha padrão? Se a produção média esperada para nossa linha é de 3,85 milhões de latas/dia e a fábrica tem 345 dias de operação orçados, a produção esperada por ano é de 1,325 bilhão de latas/ano, o que leva a um custo de desperdício de US$ 662.500/ano. Cada 1% de desperdício pode representar uma perda anual de $350KU, e é por isso que é tão importante controlar o desperdício.

Espero que esta leitura seja útil para os leitores e os ajude na análise de seu sistema de monitoramento.

A competitividade começa com um bom sistema de monitoramento de supervisão e um bom sistema de controle de qualidade.

NOTAS:

- As telas apresentadas não são de um sistema de monitoramento real, elas foram criadas a partir de dados gerados com uma lógica que nos levaria a elaborar esta dissertação sobre o assunto.

- Cada fabricante de latas tem seu próprio padrão de monitoramento, que provavelmente será diferente do apresentado aqui. O objetivo foi demonstrar conceitos que possam orientar ou revisar o sistema atual disponível para melhorar o desempenho e o desperdício.

- No negócio de latas, a competitividade se traduz em alto OEE e baixo desperdício, com uma alta percepção de qualidade pelos clientes. Equipamentos com boa manutenção produzem boas latas.

- Essa pode parecer uma observação muito básica, mas vale a pena comentá-la:

- Os CLPs são programados para coletar dados básicos em blocos de agregação para transferir informações, bem como contadores de produção, para uma matriz de coleta, que será usada pelo software de supervisão predial, como o Factory Talk da Allen Bradley, para fornecer as informações na tela.

- Não é recomendável realizar cálculos como PPM, OEE, etc., dentro do PLC do equipamento, para transferir para o banco de dados do sistema de supervisão. O sistema deve ser programado para reunir as informações a partir dos dados básicos transferidos pelos CLPs.

- Os valores de cálculo do custo de resíduos são apenas uma referência (uma espécie de magnitude), pois o custo real depende da realidade de cada local e pode variar na produção.