SOMMARIO

Viene spiegato come determinare le dimensioni di base di un utensile, adatto a flangiatura di un contenitore rotondo, su una macchina con tecnica “spin”.

INTRODUZIONE

Ci sono già diversi articoli su questo sito sul tema dell’ammiccamento, per esempio:

– Calcolo dei dadi di ammiccamento

Torniamo alla dimensione concentrandoci sul design di una testa di frusta “a rotazione”. Il modo più moderno di effettuare questa operazione è quello di flangiare le estremità di un contenitore mediante “spin”. Ha avuto le sue origini come risposta alla necessità di lavorare con materiali molto sottili e duri. Questo accadde quando si diffuse l’uso della latta a doppia riduzione (DR). Con questo sviluppo è possibile eliminare la presenza di crepe sul bordo della flangia, che spesso appariva con questi materiali quando si utilizzava il sistema di flangiatura a tampone. . Fin dall’inizio, questo tipo di flangia è stato chiamato “spin”, poiché il corpo del contenitore ruota su se stesso durante l’operazione, e oggi ha dato il suo nome a questa tecnica.

I tamponi sono sostituiti da teste che comprendono ciascuna le seguenti parti:

– Una serie di piccoli rulli, inscritti su una circonferenza che coincide approssimativamente con il diametro interno del corpo del contenitore. Il loro numero è quindi in funzione della dimensione del contenitore.

– Un supporto conico su cui sono montati i rulli. Ogni rullo è accoppiato ad un albero su cuscinetti, e ruota su se stesso quando la testa è sottoposta ad un movimento di rotazione. Questi rulli possono essere motorizzati o causati dalla frizione contro l’estremità del corpo del contenitore.

– Un anello esterno, che funge da limitatore del diametro esterno della flangia, anche se la flangia non dovrebbe normalmente sfregare contro di esso, poiché ciò potrebbe causare bordi piegati o schiacciati.

Il numero di teste che ogni tabbatrice ha, è variabile e dipende dalla velocità di produzione che si vuole raggiungere. Il set di utensili comprende il sistema di alimentazione e guida dei corpi (coclee, stelle, ecc.), che varia a seconda del diametro del contenitore.

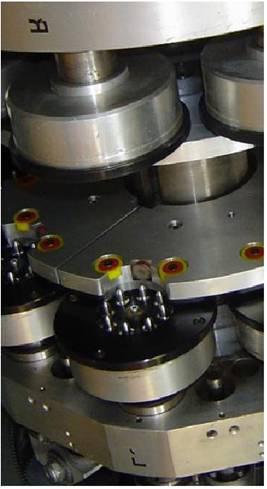

La figura n. 1 mostra una vista di una tale testa di flangiatura.

Figura n. 1: testa di flangia rotante

USO

A causa del suo funzionamento, questa tecnica può essere utilizzata solo su contenitori rotondi e permette alte velocità. Anche se può essere utilizzato per qualsiasi materiale e dimensione della lattina, il suo uso è giustificato solo per diametri inferiori a 99 mm, poiché per i grandi diametri questo modo di operare non è necessario e l’attrezzatura è costosa.

Le tabbatrici possono essere assemblate modularmente, all’interno di un gruppo di macchine – scantonatrici, cucitrici a sella, aggraffatrici – direttamente collegate tra loro, senza trasportatori intermedi. Vedere la figura nº 2:

Figura n. 2: Gruppo modulare

CALCOLO

Ogni produttore di attrezzature progetta le teste di flangiatura per avere il maggior numero possibile di parti comuni per i diversi diametri dei contenitori. Quando si dimensiona una testa flangiata, si deve tener conto di quanto segue:

– All’interno dello stesso produttore i rulli sono comuni per qualsiasi formato, purché abbiano la stessa dimensione della flangia. Le altezze delle singole parti possono anche essere mantenute uguali in tutti i casi.

– I parametri che cambiano sono:

o Profilo del rullo a seconda delle dimensioni della flangia b

o Diametri D1 e D3 legati al diametro del contenitore.

o Il diametro interno del cerchio relativo a D2

Rulli:

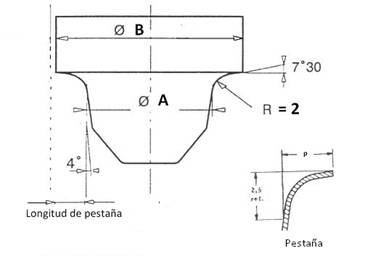

Nei rulli, ci sono alcune dimensioni fisse come la sua altezza, gli angoli della conicità del rullo e l’angolo della flangia – vedi figura nº 3 -. Per valori di lunghezza della flangia inferiori a 3 mm, anche il raggio che forma la flangia è fisso, e di valore 2 mm. Il diametro di base del rullo, A di solito varia da 10 a 18 millimetri, a seconda del produttore. Il diametro B della base del rullo è una funzione di A e della larghezza della flangia p. L’espressione che collega questi valori è:

B = A + 2p – 0,1

cioè la flangia formata sul corpo sporge leggermente dal rullo, vedi figura n. 3.

Figura 3: Dimensioni del rullo

Il numero di rulli in ogni testa, per ragioni di spazio disponibile, dipende dal diametro del contenitore, di solito è un numero pari e può variare da 4 a 10 unità.

Teste a rullo:

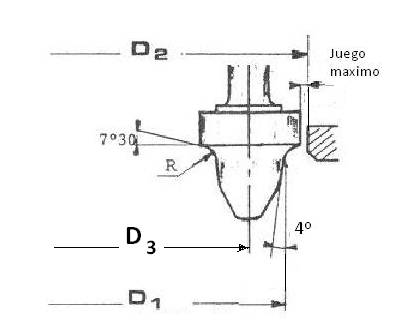

Le dimensioni principali della testa sono quelle che determinano l’esatta posizione dei rulli nella testa. Vale a dire, i diametri D1 e D3 indicati nel disegno n. 4.

Il valore D1 è fondamentale in quanto stabilisce:

a.- La regolazione tra il corpo del contenitore e la testa.

b.- Il diametro interno del contenitore nella zona flangiata.

c.- L’inizio della scheda.

La quantità di questo diametro D1, è legata al diametro interno, ed è uguale a questo diametro più una costante che varia con le dimensioni del contenitore. In particolare, è dato dall’espressione:

D1 = d + 0,15 (per contenitori di diametro nominale

<

di 73 mm)

D1 = d + 0,25 (per i contenitori in cui la condizione è soddisfatta: 73 < d < 99)

in cui :

– d = diametro interno del corpo del contenitore

Figura No. 4: Dimensioni di base di una testa di filatura

D3 si ottiene aggiungendo il valore del diametro di un rullo(A) a D1.

D3 = D1 + A

Anello esterno:

Delimita il valore massimo della flangia, anche se non dovrebbe venire a strofinare con il suo diametro interno, anche se puntualmente nella zona della cucitura laterale può toccare, come già detto all’inizio di questo articolo. C’è sempre un gioco tra il diametro della base del rullo(B) e il diametro interno dell’anello(D2). Vedere la figura nº 4.

Il valore di D2 è definito da D1 più le flange, a cui si aggiunge una costante che determina il gioco tra il bordo della flangia e l’anello.

D2 = D1 + 2p + 0,15

dove p è la lunghezza della flangia del contenitore.

COMMENTI CONCLUSIVI

– I rulli e i cerchi devono essere fatti di acciaio per utensili trattato ad alta durezza. Altri materiali come la ceramica ad alta resistenza all’usura o i rivestimenti in nitruro sono talvolta utilizzati per i rulli.

– La finitura superficiale deve essere molto buona, rettificata e lucidata.

– La distanza tra ogni coppia di teste dovrebbe essere la stessa per tutte le teste per mantenere uniformi le altezze e le lunghezze delle flange.

– La perdita di altezza che si verifica in un corpo quando si fa la sua flangia è simile nel caso di utilizzo di macchine che lavorano per “spin” o per tampone.

0 Comments