l’importanza delle seguenti specifiche: bodymaker top wall VS can neck forming process

Abbiamo iniziato questo articolo per mostrare brevemente cosa può succedere in un processo di produzione di lattine quando permettiamo variazioni o non seguiamo le specifiche di processo stabilite.

Ogni processo è composto da materie prime, attrezzature e controlli di qualità. Il controllo di tutto questo è ciò che garantisce un eccellente prodotto finale.

Nella ricerca della competitività oggi, è normale fare aggiustamenti alle materie prime, ai processi e alle specifiche di processo con l’obiettivo dell’eccellenza operativa. Possiamo farlo senza influenzare il prodotto finale.

Molto importante notare che qualsiasi modifica apportata in questa catena, dobbiamo fare le regolazioni appropriate per soddisfare le specifiche del cliente.

Una volta definiti i parametri del processo, dovremo seguirli e controllarli efficacemente.

Spiegheremo come la variabile Topwall può influenzare direttamente il processo di formazione del collo della lattina.

Prima di ottenere Topwall, abbiamo alcuni processi che lo precedono e altri processi con variabili da controllare. Descriveremo alcuni esempi nella sequenza che segue:

- Bobina di metallo (condizioni, spessore, lubrificante postlub).

- Pressa per fiocchi (lubrificazione delle bobine, pressioni dell’aria e del vuoto, allineamento generale delle attrezzature, condizioni degli utensili).

- Decoratori (Garanzia di copertura al 100% della vernice esterna, strato di vernice entro le specifiche, viscosità della vernice controllata, pulizia generale delle attrezzature).

- Spray interno (garantire il 100% di copertura interna della vernice, strato di vernice all’interno del specificato, pulizia generale dell’attrezzatura).

- Necking (Assicurare l’applicazione della cera al 100%, le pressioni dell’aria e del vuoto entro i limiti specificati, le condizioni di lavorazione).

Stiamo considerando che abbiamo il pieno controllo su queste variabili, quindi possiamo parlare specificamente di Topwall e dei suoi impatti.

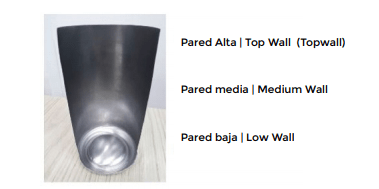

Il topwall è una delle variabili che controlliamo nel processo di formatura delle lattine e passa attraverso l’attrezzatura BodyMaker.

Questa è l’ultima fase della stiratura del metallo, dove abbiamo la sezione della parete alta, la regione dove si formerà il collo della lattina.

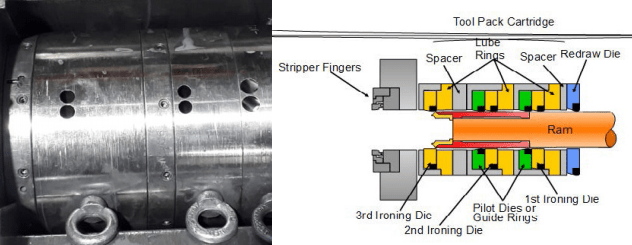

Qui sotto abbiamo l’immagine del pacchetto di utensili, i loro rispettivi portastampi e distanziali.

La sequenza degli utensili è Redraw (disegno), First, Second e Thirddie.

In molte aziende chiamano il secondo stampo da Midle Die e il terzo stampo lo chiamano da End Die. È importante che ognuno abbia la sua percentuale di riduzione durante la stiratura.

Riduzione teorica % di riduzione % Riduzione teorica: : 3° Dado 38 a 40% – 2° Dado e 1° Dado 27% – Riduzione del 3%.

Il punzone avanza e raggiunge la scaglia che sarà formata in una lattina e riduce il suo diametro nell’operazione Redraw senza cambiarne lo spessore.

Passa attraverso la sequenza di stiratura del metallo sulle 3 matrici dove lo spessore viene distribuito progressivamente fino a raggiungere l’altezza della lattina.

Infine, il punzone tocca la cupola che, insieme al cono del naso, fa il fondo della lattina. Qui abbiamo il barattolo liscio senza trimmer.

Dopo l’operazione di taglio abbiamo un barattolo liscio nella sua altezza standard.

Tenendo conto dei controlli dimensionali a muro che facciamo su una lattina liscia abbiamo:

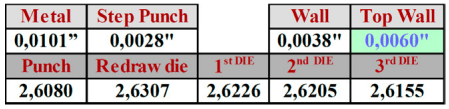

Per fornire i valori dello spessore delle pareti, prendiamo come esempio teorico questa tabella di progressione qui sotto con le specifiche del metallo, il passo di punzonatura e la progressione degli utensili di BodyMaker. Ricordando che ogni pianta ha la sua tabella di progressione degli utensili.

La parete superiore della lattina deve essere impostata a seconda degli strumenti di spillatura.

Se seguiamo questa specifica di metallo, Punch Pitch e Tool Progression, otterremo un Topwall di 0.0060″. (Esempio)

Teoricamente significa che dovremmo impostare nei nostri strumenti di scollatura uno spazio tra gli strumenti che accetta questo spessore della parete superiore.

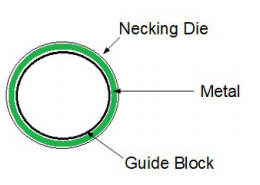

I produttori di attrezzature per la spellatura sono generalmente fornitori di utensili e forniscono il kit di utensili (matrice di spellatura e blocco guida) secondo le informazioni del settore ingegneristico dell’azienda, obbedendo a questi Gap e con le rispettive progressioni stabilite per la formatura del collo della lattina.

Considerando un valore medio di 0,0060″, l’utensile per il collo può sopportare una variazione di 0,0004″ della parete superiore senza grossi problemi, poiché questa variazione proviene dal processo di formatura.

In questo caso avremmo una specifica di 0,0058 “min. 0.0060 “Med. 0.0062” Max.

Facendo in modo che le lattine si muovano all’interno di questo intervallo, avremo un processo a collo controllato.

Tuttavia, questo non è sempre il caso. Immaginiamo di avere variazioni oltre questi limiti di specificazione.

ESEMPIO 01

Prendiamo una lattina con la parete superiore, variando le dimensioni 0.0058 “Min e 0.0065 “Max.

In questo caso abbiamo un alto campo di variazione di 0,0007″ che supera il limite superiore di 0,0062″, e una media di 0,0061″ che è anche alta.

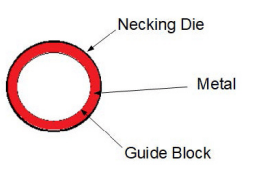

Si noti nella figura sopra, che il metallo entra negli utensili con grande interferenza, perché è al di fuori del campo di gioco tra gli utensili. Le punte più spesse sono soggette a deformazione durante la formatura. Questo tipo di deviazione può causare:

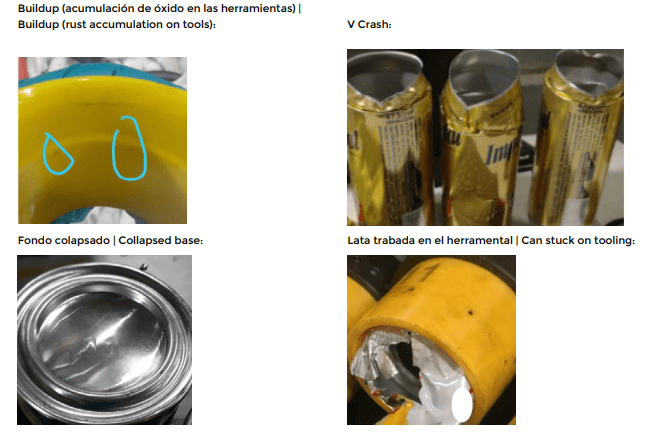

Questi sono tipi di difetti che permettono alla macchina di funzionare, ma con una bassa disponibilità.

Aumenta il rifiuto della macchina a causa dell’inscatolamento, aumenta il tempo di inattività a causa del Buildup e del cambio degli utensili, deconfigura l’area di lavoro a causa del problema dell’ordine e della pulizia.

Identificare queste deviazioni e agire immediatamente rende il processo continuo.

ESEMPIO 2

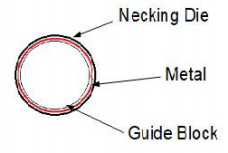

Prendiamo una lattina con il Topwall dimensionale 0.0053 “Min e 0.0059 “Max.

In questo caso abbiamo anche un alto campo di variazione di 0.0006″ che supera il limite inferiore ora che è 0.0058″, e una media di 0.0056″, molto bassa.

Si noti nella figura sopra, che il metallo entra negli utensili con una grande variazione e gioco, al di fuori dell’intervallo Gap tra gli utensili. Le punte con spessore inferiore sono soggette a deformazione al momento della formatura. Questo tipo di deviazione può causare:

Rughe | Rughe:

Questi sono tipi di difetti che permettono anche alla macchina di funzionare correttamente, ma il rifiuto della macchina di ispezione aumenta terribilmente, influenzando la disponibilità dell’attrezzatura. Nella maggior parte dei casi, queste attrezzature di ispezione possono avere interblocchi che, in tempi di alto rifiuto, rallentano e a volte fermano l’attrezzatura.

L’attrezzatura di formatura del collo in generale lavora ad alte velocità dalla più vecchia alla più recente, la velocità operativa varia da 2000 a 3400 lattine al minuto, per queste ragioni il controllo della catena di processo deve essere adempiuto in modo disciplinato e di routine perché qualsiasi deviazione può causare impatti dannosi sull’attrezzatura.

Con tutti i processi sotto controllo, il Necking è un’attrezzatura che può offrire una disponibilità superiore al 95% di efficienza.

0 commenti