l’importance de respecter les spécifications suivantes : procédé de formage de la paroi supérieure de la boîte VS de carrossier

Nous avons commencé cet article pour montrer brièvement ce qui peut se passer dans un processus de fabrication de boîtes lorsque nous autorisons des variations ou ne suivons pas les spécifications du processus établi.

Chaque processus est composé de matières premières, d’équipements et de contrôles de qualité. C’est le contrôle de tout cela qui garantit un excellent produit final.

Aujourd’hui, dans la quête de compétitivité, il est normal d’apporter des ajustements aux matières premières, aux procédés et aux spécifications des processus dans le but d’atteindre l’excellence opérationnelle. Nous pouvons le faire sans affecter le produit final.

Il est très important de noter que toute modification apportée à cette chaîne, nous devons faire les ajustements appropriés pour répondre aux spécifications du client.

Une fois les paramètres du processus définis, nous devrons les suivre et les contrôler efficacement.

Nous allons expliquer comment la variable Topwall peut affecter directement le processus de formation du col de la boîte.

Avant d’arriver à Topwall, nous avons quelques processus préalables et d’autres processus avec des variables à contrôler. Nous allons décrire quelques exemples dans la séquence ci-dessous :

- Bobine métallique (conditions, épaisseur, lubrifiant post-lubrification).

- Presse à flocons (lubrification de la bobine, pressions d’air et de vide, alignement général de l’équipement, conditions de l’outillage).

- Décorateurs (garantir une couverture de 100% du vernis extérieur, une couche de vernis conforme aux spécifications, une viscosité de vernis contrôlée, une propreté générale de l’équipement).

- Inside Spray (garantit une couverture de vernis interne de 100%, une couche de vernis à l’intérieur de la spécification, un nettoyage général de l’équipement).

- Necking (assurer l’application de la cire de col à 100%, les pressions d’air et de vide dans les conditions spécifiées, les conditions d’outillage).

Nous considérons que nous avons un contrôle total sur ces variables, ce qui nous permet de parler spécifiquement de Topwall et de ses impacts.

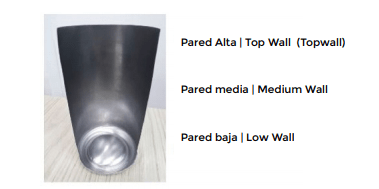

La paroi supérieure est l’une des variables que nous contrôlons dans le processus de formage des boîtes et passe par l’équipement BodyMaker.

C’est la dernière étape du repassage du métal, où nous avons la section de la paroi haute, la région où le col de la boîte sera formé.

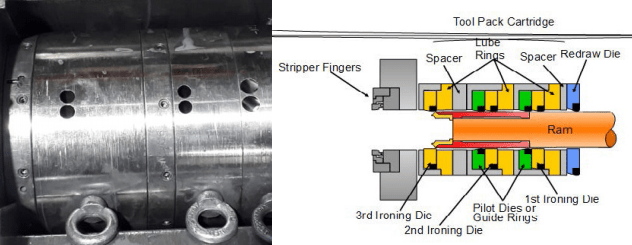

Ci-dessous, nous avons l’image de l’ensemble des outils, de leurs porte-matrices et de leurs entretoises respectives.

La séquence de l’outillage est la suivante : Redraw (dessin), First, Second et Thirddie.

Dans de nombreuses entreprises, la deuxième filière est appelée filière moyenne et la troisième filière est appelée filière finale. L’important est que chacun d’entre eux a son pourcentage de réduction lors du repassage.

% de réduction théorique : : 3ème dé 38 à 40% – 2ème dé et 1er dé 27% – Redraw Die 3%.

Le poinçon avance et atteint l’écaille qui sera formée en boîte et réduit son diamètre dans l’opération Redraw sans modifier son épaisseur.

Il passe par la séquence de repassage du métal sur les 3 matrices où l’épaisseur est distribuée progressivement jusqu’à atteindre la hauteur de la boîte.

Enfin, le poinçon touche le dôme qui, en conjonction avec le cône de nez, forme le fond de la boîte. Ici, nous avons la boîte lisse sans trimmer.

Après l’opération de coupe, nous avons une boîte lisse à sa hauteur standard.

En tenant compte des contrôles dimensionnels de Wall que nous faisons sur une boîte lisse, nous avons :

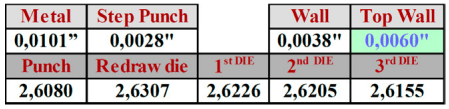

Pour fournir des valeurs d’épaisseur de paroi, prenez comme exemple théorique le tableau de progression ci-dessous avec les spécifications du métal, l’étape du poinçon et la progression de l’outillage BodyMaker. N’oubliez pas que chaque usine possède son propre tableau de progression des outils.

La paroi supérieure de la boîte doit être réglée en fonction des outils de décorticage.

Si nous suivons cette spécification du métal, du pas du poinçon et de la progression de l’outil, nous obtiendrons une paroi supérieure de 0,0060″. (Exemple)

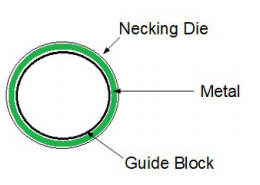

Théoriquement, cela signifie que nous devrions mettre en place dans nos outils de colletage un espace entre les outils qui accepte cette épaisseur de la paroi supérieure.

Les fabricants d’équipements de rétreint sont généralement des fournisseurs d’outillage et fournissent le kit d’outillage (matrice de rétreint et bloc de guidage) selon les informations du secteur de l’ingénierie de l’entreprise, en obéissant à ces Gap et aux progressions respectives établies pour le façonnage du col de la boîte.

En considérant une valeur moyenne de 0,0060″, l’outil de rétreint peut supporter une variation de 0,0004″ de la paroi supérieure sans problème majeur, puisque cette variation provient du processus de formage.

Dans ce cas, nous aurions une spécification de 0,0058 « min. 0.0060 « Med. 0,0062 » Max.

En s’assurant que les canettes fonctionnent dans cette fourchette, nous aurons un processus de cou contrôlé.

Cependant, ce n’est pas toujours le cas. Imaginez que nous ayons des variations au-delà de ces limites de spécification.

EXEMPLE 01

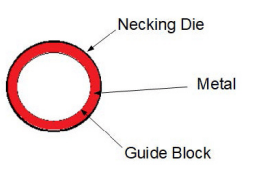

Prenons une boîte avec la paroi supérieure, en faisant varier la dimension de 0,0058 « Min et 0,0065 « Max.

Dans ce cas, nous avons une plage de variation élevée de 0,0007″ qui dépasse la limite supérieure de 0,0062″, et une moyenne de 0,0061″ qui est également élevée.

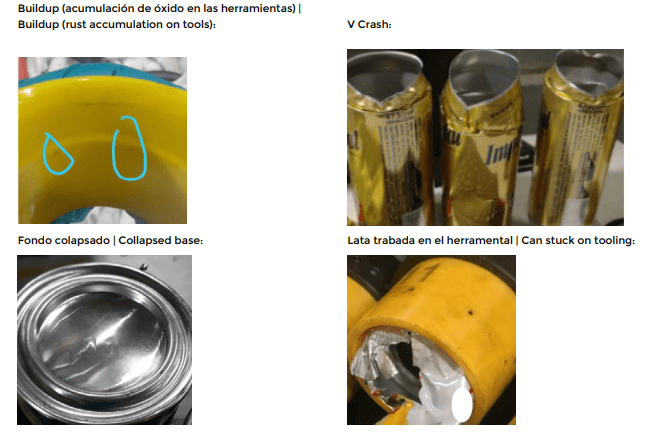

Notez dans la figure ci-dessus, que le métal entre dans les outils avec une grande interférence, parce qu’il est en dehors de la zone de dégagement entre les outils. Les points les plus épais sont sujets à la déformation lors du formage. Ce type de déviation peut causer :

Il s’agit de types de défauts qui permettent à la machine de fonctionner, mais avec une faible disponibilité.

Augmente le rejet de la machine en raison de la mise en boîte, augmente les temps d’arrêt en raison de la mise en boîte et des changements d’outils, déconfigure la zone de travail en raison de la question de l’ordre et de la propreté.

Identifier ces déviations et agir immédiatement rend le processus continu.

EXEMPLE 2

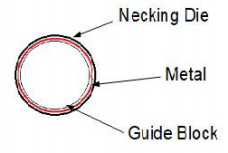

Prenons une boîte avec la dimension Topwall 0,0053 « Min et 0,0059 « Max.

Dans ce cas, nous avons également une plage de variation élevée de 0,0006″ qui dépasse la limite inférieure qui est maintenant de 0,0058″, et une moyenne de 0,0056″, très faible.

Notez dans la figure ci-dessus, que le métal entre dans les outils avec une grande variation et un grand jeu, en dehors de la plage d’écart entre les outils. Les points de moindre épaisseur sont sujets à des déformations au moment du formage. Ce type de déviation peut causer :

Rides | Rides :

Il s’agit de types de défauts qui permettent également à la machine de fonctionner correctement, mais le rejet de la machine de contrôle augmente terriblement, ce qui affecte la disponibilité de l’équipement. Dans la plupart des cas, ces équipements d’inspection de boîtes sont dotés de dispositifs de verrouillage qui, en cas de rejet élevé, ralentissent et parfois arrêtent l’équipement.

Les équipements de formage du col en général travaillent à des vitesses élevées, des plus anciennes aux plus récentes, la vitesse de fonctionnement varie de 2000 à 3400 boîtes par minute, pour ces raisons, le contrôle de la chaîne de processus doit être effectué de manière disciplinée et routinière car toute déviation peut avoir des effets néfastes sur l’équipement.

Avec tous les processus sous contrôle, le Necking est un équipement qui peut offrir une disponibilité supérieure à 95% d’efficacité.

0 Comments