la importancia de seguir las especificaciones: top wall de bodymaker VS proceso de conformacion del cuello de la lata

Comenzamos este artículo para mostrar brevemente lo que puede suceder en un proceso de fabricación de lata cuando permitimos variaciones o no seguimos las especificaciones del proceso establecido.

Cada proceso está compuesto de materia prima, equipos y controles de calidad. El control de todo esto es lo que nos garantiza un excelente producto final.

En la búsqueda de competitividad hoy en día, es normal hacer ajustes en materias primas, procesos y especificaciones de procesos con el objetivo de la excelencia operativa. Esto podemos hacerlo sin afectar al producto final.

Muy importante tener en cuenta que cualquier cambio realizado en esta cadena, debemos hacer los ajustes adecuados para cumplir con las especificaciones del cliente.

Una vez definidos los parámetros del proceso, tendremos que seguirlos y controlarlos eficazmente.

Vamos a explicar cómo la variable Topwall puede afectar directamente el proceso de conformación del cuello de la lata.

Antes de obtener Topwall, tenemos algunos procesos previos a este y algunos otros procesos con variables que controlar. Vamos a describir algunos ejemplos en la secuencia abajo:

- Bobina de Metal (condiciones, espesor, lubricante postlub).

- Prensa de copos (lubricación de bobina, presiones de aire y vacío, alineación general del equipo, condiciones de las herramientas).

- Decoradoras (Garantizar 100% de cobertura de barniz externo, camada de barniz dentro del especificado, viscosidad de barniz controlada, limpieza general del equipo).

- Inside Spray (Garantizar 100% de cobertura de barniz interno, camada de barniz dentro del especificado, limpieza general del equipo).

- Necking (Garantizar 100% de aplicación de cera en el cuello, presiones de aire y vacío dentro del especificado, condiciones de las herramientas).

Estamos considerando que tenemos control total sobre estas variables, por lo que podemos hablar específicamente sobre Topwall y sus impactos.

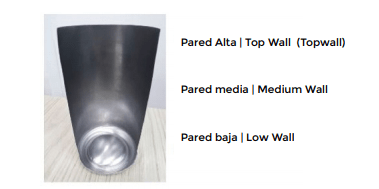

Topwall es una de las variables que controlamos en el proceso de conformación de la lata y pasa en el equipo BodyMaker.

Es la última etapa de planchar el metal, en la que tenemos el tramo de la pared alta, región donde se conformará el cuello de la lata.

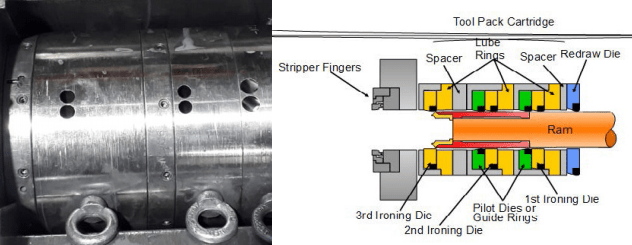

Abajo tenemos la imagen del paquete de herramientas, sus respectivos porta matrices y espaciadores.

La secuencia de los herramentales son Redraw (embutición), First, Second y Thirddie.

En muchas empresas se llaman el second Die de Midle Die y el Third Die lo llaman de End Die. Importante es que cada uno tiene su porcentaje de reducción durante el planchado.

%Teórico de reducción % Theoretical reduction: : 3rd Die 38 a 40% – 2nd Die y 1st die 27% – Redraw Die 3%

EL punzón avanza y alcanza el copo, que será conformado en lata y reduce su diámetro en la operación de Redraw (embutición) sin cambio de espesor.

Pasa adelante por la secuencia de planchar el metal en los 3 troqueles donde se distribuye el espesor de forma progresiva hasta alcanzar la altura de la lata.

Por último, el punzón toca el domo que en conjunto con el nose cone haciendo el fondo de la lata. Hay tenemos la lata lisa sin trimmer (recortado).

Después de la operación de trimmer (recortado) tenemos la lata lisa en su altura standard.

Teniendo en cuenta los controles dimensionales de Pared que hacemos en una lata lisa tenemos:

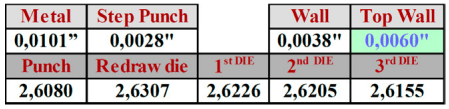

Para entregar valores de espesor de pared, tome como ejemplo teórico esta tabla de progresión a continuación con Especificaciones de metal, Step de punzón y Progresión de herramientas de BodyMaker. Recordando que cada planta tiene su tabla de progresión de herramientas.

El Topwall de la lata necesita ser establecido dependiendo de las herramientas Necking.

Si vamos a seguir esta especificación de Metal, paso de Punzón y Progresión de Herramienta, daremos como resultado un Topwall de 0.0060”. (Ejemplo)

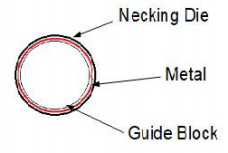

En teoría significa, que debemos establecer en nuestras herramientas de necking un hueco entre las herramientas que acepte este espesor de la pared superior.

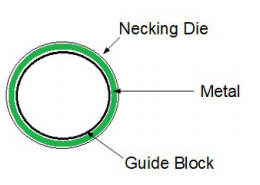

Los fabricantes de equipos de necking son generalmente proveedores de herramientas y proporcionan el kit de herramientas (Necking Die y Guide Block) de acuerdo con la información del sector de ingeniería de la empresa, obedeciendo a estos Gap y con las respectivas progresiones establecidas para la conformación del cuello de la lata.

Teniendo en cuenta como un valor promedio de 0.0060”, la herramienta de necking puede soportar una variación de 0.0004” de la pared superior sin problemas mayores, ya que esta variación proviene del proceso de conformado.

En este caso tendríamos una especificación de 0.0058”min. 0.0060”Med. 0.0062” Máx.

Al asegurarnos de que las latas funcionen dentro de este rango, tendremos un proceso en el cuello controlado.

Sin embargo, este no siempre es el caso. Imagine que tenemos variaciones más allá de estos límites de especificación.

EJEMPLO 01

Tomemos una lata con el topwall, variando el dimensional 0.0058”Min y 0.0065”Max.

En este caso tenemos un alto rango de variación de 0.0007” que excede el límite superior de 0.0062”, y un promedio de 0.0061” también alto.

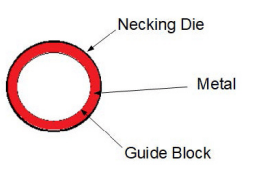

Tenga en cuenta en la figura anterior, que el metal entra en las herramientas con gran interferencia, porque está fuera del rango de espacio libre entre las herramientas. Los puntos con mayor espesor están sujetos a deformación en el momento de la conformación. Este tipo de desviación puede causar:

Estos son tipos de defectos que permiten que la máquina funcione, pero con baja disponibilidad.

Aumenta el rechazo de la máquina por enlatado, aumenta el tiempo de inactividad por el Buildup y cambio de herramientas, desconfigura el área de trabajo por el tema de orden y limpieza.

Identificar estas desviaciones y actuar inmediatamente hace que el proceso tenga continuidad.

EJEMPLO 2

Tomemos una lata con el Topwall dimensional 0.0053”Min y 0.0059”Max.

En este caso también tenemos un alto rango de variación de 0.0006” que excede el límite inferior ahora que es 0.0058”, y promedio de 0.0056”, muy bajo.

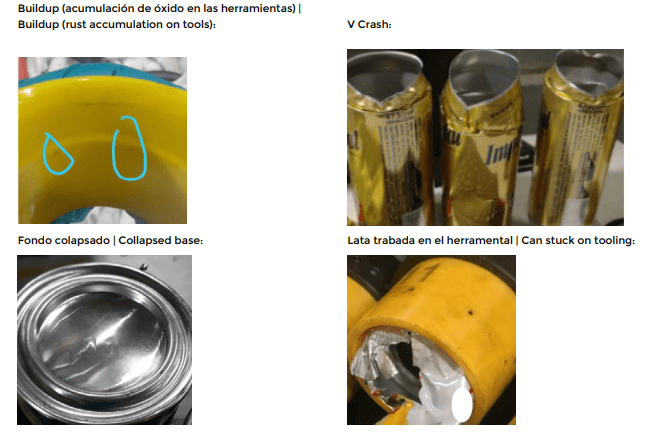

Tenga en cuenta en la figura anterior, que el metal entra en las herramientas con una gran variación y espacio libre, fuera del rango de Gap entre las herramientas. Los puntos con espesor inferior están sujetos a deformación en el momento de la conformación. Este tipo de desviación puede causar:

Arrugas | Wrinkles:

Estos son tipos de defectos que también permiten que la máquina funcione correctamente, pero el rechazo de la máquina inspectora aumenta terriblemente, afectando la disponibilidad del equipo. La mayoría de los casos, esos equipamientos de inspección de lata tienen interlocks que, en momentos de alto rechazo, reduce la velocidad y en ocasiones paran el equipo.

Los equipamientos de conformación del cuello en general funcionan en alta velocidades de los más antiguos a los más nuevos, la velocidad operativa varia de 2000 a 3400 latas por minuto, por estos motivos el control de la cadena de procesos debe ser cumplida de forma disciplinada y rutinera pues cualquier desvío pueden causar impactos nocivos en los equipos.

Con todo proceso controlado, el Necking es un equipo que puede entregar disponibilidad por encima del 95% de eficiencia.

0 comentarios