Si sa che c’è un cambio generazionale nelle persone e nelle tecniche, e che continua a cambiare.

Perché questo influenzerà il business delle lattine?

Nel corso degli anni in cui ho lavorato nell’industria delle lattine, ho visto un cambio generazionale nei macchinari insieme al dipartimento di ingegneria. In passato, era normale avere solo pochi fornitori di pezzi di ricambio, per lo più grandi come Rutherford o Belvac. E tutti coloro che si occupavano dell’ingegneria e della manutenzione dei macchinari, se avevano bisogno di pezzi di ricambio, potevano aprire il libro stampato e cercare i pezzi di cui avevano bisogno.

In primo luogo, il responsabile dell’ingegneria si occupava dell’organizzazione dei ricambi e dell’assistenza, ma nel corso degli anni le persone sono andate in pensione e la tecnologia è cambiata.

Il problema è che ora, e lo vedo spesso sul campo, la generazione che è cresciuta con questo business si è ritirata e la generazione più giovane ha difficoltà a identificare le parti per le loro attrezzature.

Questo è ora un grande problema perché c’è una mancanza di conoscenza lasciata alle spalle e a volte ci sono alcuni grandi errori che si verificano a causa di ordinare le parti sbagliate per i macchinari.

Sappiamo tutti che ora è molto facile aprire il portatile e cercare le parti giuste con il giusto numero di parte. Ma ora la gente si confonde ordinando le parti sbagliate e così le parti sbagliate vengono installate e danneggiano la macchina.

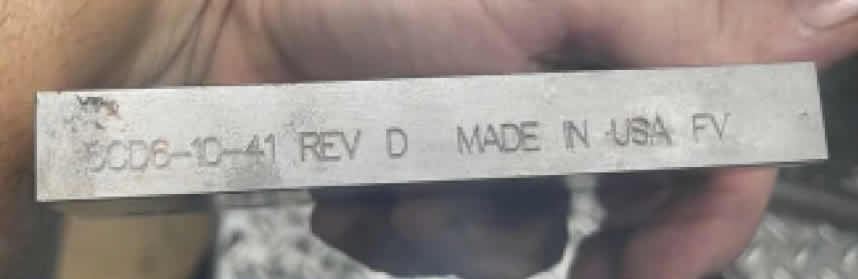

In un’occasione ho avuto un cliente che ha preso i pezzi sbagliati senza esserne consapevole e quando li ha installati ha causato danni alla macchina, come potete vedere.

E questo danno al Mastercam causa un altro problema per il cliente: il braccio di supporto che è stato installato è stato progettato per una macchina stile CMP.

Questo braccio CD2 è stato installato su un Mastercam CMP e ha causato il danno, e quello giusto dovrebbe essere un CMP come questo qui sotto.

Solo il braccio di supporto CMP può controllare la stampa su un Mastercam CMP senza problemi.

In generale, ora si può vedere quanto sia importante avere una buona comunicazione e una buona documentazione dei macchinari e la storia di tutte le attrezzature, che può essere trasferita alle nuove generazioni.

Per ottenere una stampa liscia e omogenea su tutta la circonferenza della lattina, dobbiamo avere un follow-through. Cos‘è dunque il tracciamento? È uno dei punti chiave dell’intero processo di stampa.

Più alta è la velocità di stampa dei decoratori, più importante è il monitoraggio per assicurare che la stampa sia sempre uniforme.

La parola d’ordine è questa, quando la lattina esce dal segmento della coperta c’è una pressione extra che dà una pressione extra all’uscita del segmento della coperta.

Come potete vedere qui c’è una differenza di pressione tra l’inizio e la fine della stampa. La ragione e l’idea di fondo è quella di stampare ancora più velocemente.

Questa regolazione dell’inseguimento può essere regolata regolando l’altezza del carrello.

Il carrello rotola avanti e indietro contro il cuneo e genera la pressione per la stampa.

In passato questa altezza era in tutti e 6 i colori la stessa altezza, ma ora che la generazione sta cambiando l’altezza e anche il punto centrale sta cambiando.

E a causa di questo c’è una deviazione nelle parti anche la vecchia piastra di usura CMP era più sottile del nuovo stile CD2 generazione 8 colori.

In precedenza il carrello rotolava su questa piastra d’usura per ottenere l’inseguimento all’altezza di 11,250″ con una piastra d’usura da 0,575″ su un Decorator a 6 colori.

Ma ora ci sono molti 8 colori, e l’altezza ora è diversa perché la linea centrale ora non corrisponde per compensare questo hanno progettato un diverso tipo di piastra di usura che è un po’ più spessa.

Ora con questa differenza di 0,645″ l’altezza del carrello è ora in una posizione più alta.

Prima il Decoratore a 6 colori era sulla linea centrale della ruota a 8 segmenti, ma ora con gli 8 colori, ha 12 segmenti e la ruota a segmenti è ora di 60″. La ruota di segmento a 6 colori era di 40″, ora c’è anche una differenza di velocità.

Poiché la ruota di Segmento a 8 colori è più veloce della ruota a 6 colori, dobbiamo impostare l’altezza del carrello un po’ più in alto della ruota a 6 colori.

Se l’altezza e l’ora non corrispondono, ci sarà una seconda stampa alla fine della stampa.

Le giovani generazioni, avendo questa piccola informazione sulla macchina, farebbero una grande differenza nell’evitare problemi di questo tipo.

Così ora piccole cose possono influenzare una grande linea di produzione e avere un tale problema.

0 Comments