La produzione di una lattina in alluminio a 2 pezzi inizia nella parte anteriore della linea di produzione, detta anche Front End. In quest’area il metallo di alluminio viene trasformato da un foglio avvolto in bobina in una lattina di alluminio lucida, priva di lubrificanti e ossidi e completamente asciutta, pronta per il processo di stampa e l’applicazione della vernice.

L’area di formatura è tipicamente composta dai seguenti macchinari e aree di accumulo delle lattine di alluminio: tornitore per bobine, carrello per bobine, svolgitore a doppio mandrino, lubrificatore per lamine, pressa per tazze, accumulatore per tazze, formatrici di corpi, rifilatrici, trasportatore per lattine bagnate, lavacristalli a sette stazioni, forno di asciugatura e accumulatore per lattine lucide.

Se consideriamo l’area di formatura dal punto di vista del processo, essa consiste nei seguenti processi produttivi: movimentazione dei rulli, lubrificazione delle lamiere, formatura delle tazze mediante imbutitura e taglio, trasporto e accumulo delle tazze, formatura delle lattine mediante imbutitura e pressatura dei metalli, formatura delle cupole mediante imbutitura, rifilatura dell’area aperta della lattina, trasporto e accumulo delle lattine bagnate, lavaggio e decapaggio delle lattine in ambiente acido, asciugatura delle lattine, trasporto e accumulo delle lattine lucide.

Ognuno di questi processi ha il suo impatto sul processo successivo, ad esempio un pozzo di alluminio prodotto dal laminatoio sarà molto probabilmente una lattina lucida o finita secondo le specifiche. Lo stesso vale per il processo di formatura delle tazze: una lastra di alluminio con una superficie priva di difetti, correttamente lubrificata e con proprietà meccaniche conformi alle specifiche, sarà probabilmente una tazza di alluminio di alta qualità per il processo di formatura delle lattine.

Tutto ciò che facciamo o non facciamo durante l’allenamento per portare la nostra lastra, la nostra tazza o la nostra lattina rifilata e lucida alle specifiche avrà un impatto sulla parte posteriore, favorevole o sfavorevole. È quindi importante definire e comprendere gli input e gli output di ciascun processo nell’area di produzione delle lattine (Front End), al fine di controllare e fornire un prodotto conforme alle specifiche per il processo successivo. Non aspettatevi che una tazza di scarsa qualità prodotta dalla pressa per tazze, ad esempio una tazza con rughe, diventi un barattolo lucido di alta qualità per il processo di rilegatura o di flangiatura; il formatore di corpi non ha la capacità di correggere ciò che è stato impostato nella pressa per tazze.

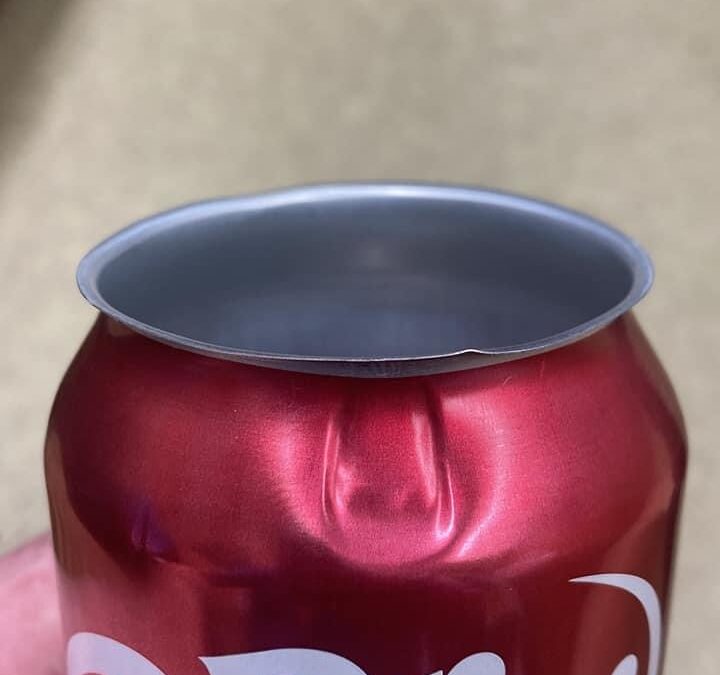

L’area Back End dipende fortemente da ciò che viene fatto e controllato nell’area di formazione. La maggior parte dei problemi o degli scarti che osserviamo nell’area di decorazione, ad esempio nella legatrice o nello stampo Necker, derivano da deviazioni o problemi di qualità che si sono verificati nell’area di formatura o in processi precedenti. Una cattiva rifilatura della lattina, una grinza nella coppa, una lucentezza incompleta della lattina o inclusioni nel metallo, per citare alcuni difetti di formazione, ci creeranno nuovi problemi nei processi successivi, come pieghe del collo, flangia incompleta o microfori nelle pareti della lattina.

Sulla base di quanto detto, si può concludere che è di estrema importanza definire e comprendere gli input e gli output di ciascun processo nell’area di formatura delle lattine di alluminio. Ad esempio, i requisiti per una buona qualità della tazza devono essere chiari all’operatore della pressa per tazze, in quanto una buona qualità della tazza avrà maggiori possibilità di formare una buona lattina e così via in questo effetto domino fino all’area di decorazione della linea di produzione. Questa buona comprensione degli input, degli output e dei requisiti dei prodotti in lavorazione ci aiuterà a produrre lattine di alta qualità, ad aumentare l’efficienza della linea e a ridurre gli scarti di metallo.

Esempio di raggrinzimento del collo (Bat Wing) dovuto a un’elevata variazione dello spessore delle pareti; questo problema ha origine in una formatrice di corpi nell’area di formatura delle lattine.