PREAMBOLO

La lama o taglierina è una parte fondamentale in qualsiasi stampo per la fabbricazione di coperchi, fondi o contenitori imbutiti. È alloggiato nella parte fissa dello stampo, montato sulla tavola della pressa. Questa parte fissa è spesso chiamata matrice. È attaccato alla “piastra di base della matrice” e la sua funzione è quella di tagliare, con l’aiuto del “punzone”, il disco di metallo. Funge anche da fermo sul suo lato interno, nella corsa verso l’alto dell'”anello di stiratura” dell’acciaio.

Di solito si usano due tipi di lame o frese:

A.- Taglierine in acciaio. Utilizzato per stampi di fondi, o contenitori ripieni di forma rotonda di basso utilizzo, o in stampi di fondi o contenitori ripieni di forma rettangolare, ovale o qualsiasi altra configurazione non rotonda.

B.- Frese con inserto in metallo duro: utilizzate su utensili ad alta produzione per fondi e contenitori rotondi imbutiti. La loro vita è molto più lunga delle prime, hanno una manutenzione ridotta anche se il loro costo è più alto.

Si consiglia di utilizzare lame da taglio con inserti in carburo di tungsteno quando possibile. Tuttavia, le frese fatte di acciaio di buona qualità possono dare un buon risultato.

Approfondiremo alcune considerazioni sulla costruzione, l’uso e la manutenzione di entrambi i tipi.

CONSIDERAZIONI DI BASE

Ci sono una serie di precauzioni che devono essere prese nella costruzione e nella manutenzione delle frese. Pertanto, è necessario prestare particolare attenzione alle seguenti parti in termini di precisione dimensionale e finitura superficiale:

a.- Tagliente. È essenziale per ottenere un taglio preciso e senza bave.

b.- Diametro esterno dell’alloggiamento nella “piastra di base dello stampo”. Controllare la concentricità tra il tagliente e questo diametro, così come la perpendicolarità alla sua base. Questo permette un buon allineamento e regolazione della matrice. Questo richiede anche un’eccellente finitura delle superfici interessate.

c.- Base della fresa: deve essere perfettamente piatta, parallela al tagliente e quadrata al diametro esterno. Assicura il buon montaggio della lama.

A seconda del tipo di lame utilizzate, il bordo di taglio delle lame deve essere riparato di tanto in tanto. Questo si ottiene con la rettifica su una rettificatrice piana. Si consiglia di utilizzare un certo sistema di rettifica, che permette di ottenere quattro zone basse su questo bordo, e quattro punti alti. Questi quattro punti alti sono molto importanti. È essenziale che questi quattro punti siano completamente paralleli alla base della lama con una tolleranza di + 0,05 mm. Le quattro zone inferiori del tagliente non richiedono altrettanta precisione nella loro esecuzione, e la loro altezza può variare di + 0,25 mm da un punto all’altro. Un esempio di questi quattro punti di taglio può essere visto sotto nella Figura 1.

Lo scopo di fare questi punti alti è che il taglio del materiale – banda stagnata o altro – è fatto da un’azione di forbici, invece di un taglio simultaneo di tutta la linea di taglio. Questo si ottiene:

– Ridurre la forza necessaria per tagliare il materiale

– Fare il taglio progressivamente

– Ridurre il livello del suono dell’impatto

– Migliorare le prestazioni e la durata degli utensili

TAGLIERINE D’ACCIAIO

Sono fatti di acciaio per utensili non deformabile ad alto contenuto di cromo. La durezza finale del pezzo deve essere controllata per questo tipo di fresa. Deve essere sempre più grande di quello del punzone, con il quale forma una coppia di lavoro. Normalmente è nell’ordine di 62 – 64 HRc. La misura di questa durezza deve essere segnata, la prima volta che viene controllata, sul lato di ogni fresa. Il diametro di taglio e il diametro esterno devono essere controllati con un micrometro adatto. Dovrebbe anche essere controllato su un tornio, se entrambi i diametri sono ben concentrici.

Quando diventa necessario rettificare la fresa – la superficie superiore della fresa – è essenziale assicurarsi che l’intera area usurata sia stata rimossa. In questa operazione il pezzo perde altezza, e può essere necessario completarlo. Gli spessori utilizzati devono essere privi di sbavature, di spessore uniforme e con fori fresati. Il numero di supplementi dovrebbe essere ridotto al minimo. Dopo ogni operazione di molatura, tutte le bave devono essere accuratamente rimosse con una pietra manuale a grana fine e adeguatamente lubrificata.

Nel caso di un doppio stampo, entrambe le frese devono essere molate alla stessa altezza. La nitidezza non deve superare 0,4 mm. Questa rettifica deve essere fatta rifacendo i quattro punti di taglio menzionati sopra, quindi un utensile speciale precedentemente preparato per questa operazione o un mandrino magnetico ausiliario adatto deve essere usato sulla rettificatrice in piano. Naturalmente bisogna fare attenzione a non bruciare la parte superiore della fresa con la mola.

La pietra di levigatura dovrebbe essere usata solo per rimuovere le bave di molatura dalle superfici interne e superiori della parete di taglio con colpi molto leggeri. Non può essere usato per correggere condizioni di taglio in fuga e di superficie graffiata. Questi problemi devono essere corretti rettificando questa parete della lama, facendo la stessa con un’inclinazione di ½º, in modo che questa parete presenti questa inclinazione, con uscita verso il basso.

Le superfici inferiori – di appoggio – delle frese devono essere controllate per individuare bave, buchi o deformazioni e, se necessario, lucidate per ottenere una superficie di contatto completa.

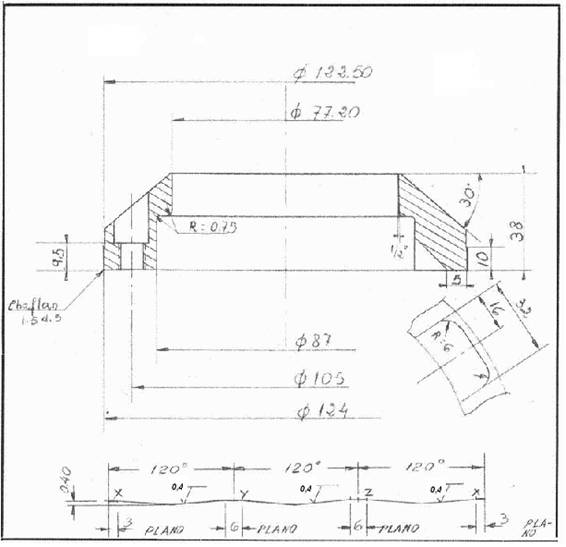

Figura n. 1: lama di taglio per fondi di diametro. 62, in acciaio

La figura 1 mostra la sezione trasversale di una fresa in acciaio, dimensionata per un fondo di 62 mm – 208,5 americano – di diametro. Il dettaglio inferiore mostra lo sviluppo del bordo di taglio con i quattro punti alti descritti sopra. Le osservazioni fatte sopra riguardo ai pezzi di alta precisione e di eccellente finitura si identificano in questo caso con i diametri 77,20 e 124 e la base del pezzo. Le tolleranze da applicare a queste misure sono indicate nella figura 2.

FRESE IN CARBURO

Questo è il caso più frequente. L’inserto in carburo deve essere maneggiato con attenzione, poiché qualsiasi colpo, caduta, ecc. può causare la rottura dell’inserto in carburo.

Il suo design consiste in due parti: una base o supporto in acciaio per utensili e un anello in carburo, che viene pressato a caldo nella sede del supporto o della base prima che la lavorazione sia completata.

La durezza di una fresa in metallo duro è raramente testata, poiché è una caratteristica essenziale di questo materiale e di regola corretta. La deformazione per ovalizzazione del tagliente del tagliente – inserto in metallo duro – può essere controllata sia con un micrometro che con un tastatore sul tornio.

Se la parete interna – di taglio – dell’inserto in metallo duro viene trovata non rotonda, graffiata o stracciata, deve essere rettificata ad un angolo di ¼ di grado. Tuttavia, la graffiatura e l’ovalizzazione non dovrebbero verificarsi a causa dell’elevata durezza del carburo. La parte rettificata totale, rimossa dall’usura successiva, non deve mai superare di 0,05 mm il diametro nominale della fresa.

Il gioco tra il punzone e la lama al suo diametro di taglio dovrebbe essere controllato dopo la rettifica per assicurarsi che sia adeguato. Questa distanza di taglio, tra il punzone e la lama, sarà mantenuta al 10% dello spessore del metallo per l’acciaio e al 15% per l’alluminio.

Dopo un certo tempo di attività, di solito molto lungo, è necessario affilare il tagliente della fresa. Per ottenere una finitura adeguata sulla superficie di taglio dell’inserto durante l’affilatura, si dovrebbe usare una pietra diamantata con caratteristiche di carburo adeguate. Nella maggior parte dei casi l’affilatura non richiede la rimozione di più di 0,10 mm di altezza. Per la rettifica maggiore, eventualmente necessaria per un tagliente rotto, può essere preferibile usare prima una mola in carburo verde per la sgrossatura e poi una mola diamantata per la finitura.

Se la distanza tra il tagliente e il labbro “centro matrice” è stata persa da successive rettifiche, può essere ripristinata con l’uso di spessori sulla lama. Come nel caso delle frese in acciaio, se si utilizzano questi supplementi di altezza, devono essere privi di bave, avere uno spessore uniforme e avere i fori fresati. Il numero di spessori dovrebbe essere ridotto al minimo.

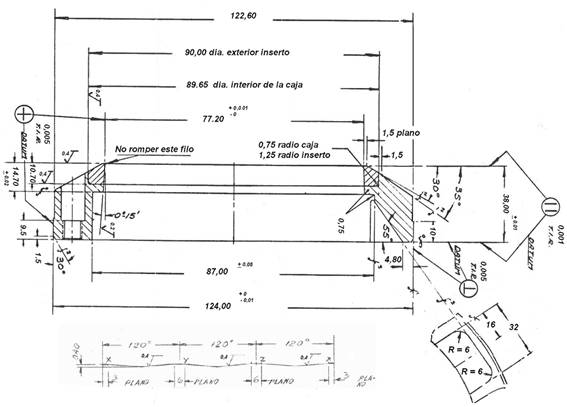

Una lama da taglio di questo tipo è mostrata nella figura 2. Questa è la stessa lama mostrata nella figura 1, cioè per un diametro inferiore di 62, ma con l’aggiunta di un inserto in metallo duro. Le dimensioni complessive sono le stesse in entrambi i casi, ma ci sono piccole differenze tra i due, a parte l’inserto stesso, come ad esempio:

– L’angolo di uscita del diametro di taglio è più piccolo in questo caso, 1/4º per il carburo – 0º 15′- e ½º per l’acciaio.

– Ci sono annotazioni più complete di tolleranze, segni di finitura superficiale, parallelismo, concentricità,…

Il materiale di cui è fatta la fresa è:

– Corpo della lama o supporto: acciaio per utensili trattato a una durezza tra 50-55 HRc.

– Inserto: carburo di tungsteno grado C 11

Figura n. 2: lama di taglio per fondi di diametro. 62, con inserto in metallo duro

L’alloggiamento dell’inserto deve essere lavorato ad un diametro inferiore al diametro esterno dell’inserto. La differenza tra i due può essere di 0,35 mm. Il supporto deve essere riscaldato e poi l’inserto premuto. Alla fine il montaggio sarà rettificato. Vedere i dettagli delle calze nella figura nº 2. Per fissare saldamente l’inserto all’interno della scatola di supporto, la parete della scatola può essere leggermente inclinata a 0º 20′ in modo che la bocca della scatola sia più piccola della sua base, in modo che l’inserto, una volta alloggiato, riceva continuamente un’azione verso il basso.

I valori di tolleranza, segno di finitura superficiale, perpendicolarità e concentricità, che sono indicati per questo pezzo, sono validi anche per la lama in acciaio mostrata nel disegno nº 1.

Come per le lame in acciaio, le superfici inferiori delle frese con inserti in metallo duro devono essere controllate per individuare bave, buchi o deformazioni e, se necessario, lucidate per ottenere una superficie di contatto completa.

0 Comments