Il mondo dell’imballaggio metallico è come un albero, come un albero denso che cresce sviluppando rami, ognuno di questi rami sarebbero i diversi tipi di imballaggio e le loro tecnologie di fabbricazione. Con il tempo alcuni di loro diventano vecchi e si seccano, rappresentando i modelli che stanno diventando obsoleti e non sono più richiesti. Ma altri stanno comparendo man mano che l’albero cresce, nuovi sviluppi vengono incorporati nel mercato. Così il ciclo vitale dell’albero continua, presentando un aspetto diverso man mano che avanza nella sua vita. Lo stesso si potrebbe dire dell’ambiente delle barche.

Con la sua immagine un po’ proverbiale, sembra che i “barattoli” siano sempre gli stessi, che non cambino nel tempo. È molto comune pensare che il tipico barattolo di pomodoro o la tradizionale lattina di sardine non siano cambiati nel corso degli anni e che quello che compriamo ora al supermercato sia lo stesso di quello che i nostri nonni compravano al supermercato. Ma non è vero, le confezioni si evolvono e quelle attuali hanno poca somiglianza con quelle che hanno cominciato ad essere prodotte quasi due secoli fa.

Questo articolo si occupa dei diversi tipi di contenitori che hanno segnato la storia dell’inscatolamento dalla sua invenzione. Alcuni sono solo ricordi e si trovano solo tra le curiosità dei collezionisti, alcuni sono ancora in uso anche se sono stati in uso per molto tempo e altri, essendo quasi nuovi, stanno ancora spingendo avanti con la forza della gioventù. Tutti loro formano i rami di questo albero centenario.

I.- COLORO CHE ERANO E NON SONO PIÙ

In questo capitolo descriveremo i contenitori che sono già passati alla storia, quelli che sono stati usati dalle prime generazioni di conservieri, che hanno compiuto la loro missione ma che per vari motivi sono scomparsi dal mercato.

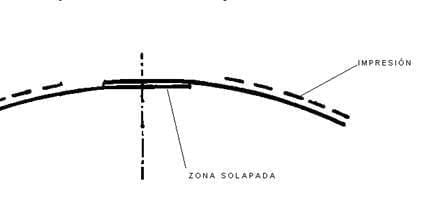

1º.- SOVRAPPOSIZIONE CON COPERCHIO SALDATO E FORATO

È il primo tipo conosciuto di imballaggio in forma professionale. Ha cominciato ad essere fabbricato nella prima metà del XIX secolo. Praticamente corrispondeva a quello brevettato da Peter Durand nel 1810 e fabbricato per la prima volta da Bryan Donkin e John Hall nel 1813 in Inghilterra. La sua configurazione era cilindrica e, sebbene sviluppata nel Regno Unito, si diffuse presto in Nord America e in Europa occidentale. Vediamo in cosa consisteva e come era fatto:

- Era composto da “tre parti” – questa descrizione accompagnerà d’ora in poi i contenitori composti da tre elementi – corpo, base e coperchio.

- Il corpo del contenitore, tagliato a mano da un foglio di latta, è stato piegato su un mandrino cilindrico, prendendo la sua forma. Le loro estremità laterali si sovrapponevano da 7 a 10 mm e questa zona è stata saldata manualmente lungo la generatrice del giunto. A questa tecnica è stato dato il nome di “cucitura sovrapposta”.

- Poco dopo, il corpo veniva arrotolato facendolo passare attraverso una coppia di rulli e una lama piegatrice, il primo tipo di avvolgitore manuale.

- Il fondo e il coperchio, leggermente convesso per aumentarne la resistenza alla pressione interna, erano fatti con dischi tagliati anch’essi a mano e con un diametro di un paio di centimetri superiore a quello del contenitore.

- All’estremità dello stesso mandrino e battendo i bordi sono stati piegati formando una gonna che è stato montato esternamente sulle estremità del corpo, essendo lo stesso di pochi millimetri di altezza. L’insieme è stato poi saldato a mano.

- Il coperchio aveva un foro di circa 38 mm di diametro, attraverso il quale l’inscatolatore inseriva il prodotto confezionato, poi lo copriva con un disco più grande, anch’esso saldato sul coperchio.

- ..

Disegno di un contenitore primitivo sovrapposto con un coperchio saldato e forato.

Più tardi – verso la metà del XIX secolo – furono sviluppate rudimentali saldatrici, costituite da bagni in lega di stagno, in cui si introduceva l’estremità del contenitore con il coperchio – o il fondo – facendolo girare inclinato, in modo che solo la parte inferiore del cerchio fosse sommersa. Mentre il gruppo veniva ruotato, l’intero perimetro dell’area di giunzione coperchio-corpo veniva progressivamente impregnato di saldatura.

Il suo tasso di produzione era molto piccolo, e dipendeva dall’abilità dell’operatore. All’inizio, quando tutto il processo era fatto a mano, ce n’erano a malapena più di alcune decine per persona al giorno. Più tardi, con l’incorporazione delle prime macchine elementari, furono raggiunti tassi di produzione di 1000 contenitori/operatore/giorno.

La sua vita si estingue con il XIX secolo, in coincidenza con il consolidamento dell’imballaggio aggraffato e saldato, che permetteva un maggior ritmo di fabbricazione.

2º.- CRIMPATURA E SALDATURA

Nella seconda metà del XIX secolo si sviluppò questo nuovo tipo di imballaggio, anche se ci vollero alcuni decenni per bandire completamente il precedente. Ha avuto una lunga vita, dato che è stato in uso normale fino agli anni settanta del XX secolo. La necessità di eliminare la lega di stagno e piombo – con la quale veniva saldata la sua cucitura laterale – per motivi di salute, ha significato la sua scomparsa.

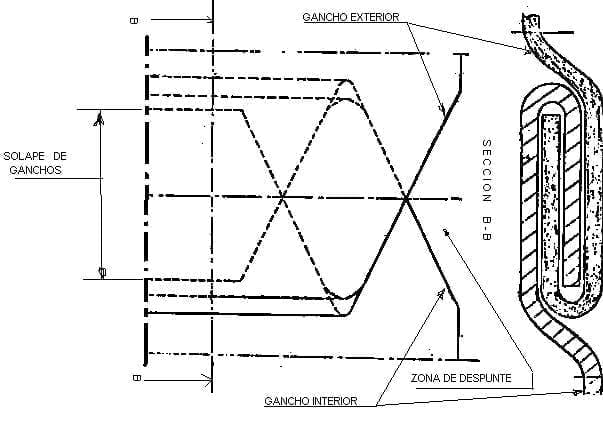

- Il passo importante portato dalla nuova tecnica è stato quello di formare dei ganci in disposizione inversa – in modo da poterli collegare – ai bordi del corpo da unire. Una volta uniti, sono stati saldati insieme usando un saldatore a mano. Hanno dato maggiore rigidità e sicurezza alla cucitura.

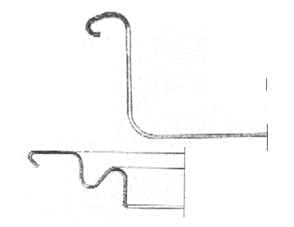

Sezione di una cucitura aggraffata

- Significava anche un risparmio di materiale, dato che la lunghezza dei ganci era di 2 o 3 mm. ciascuno. Questo tipo di giunto era chiamato agrafada o cucitura aggraffata.

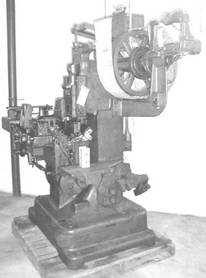

- Questo lavoro di formazione dei ganci è stato fatto inizialmente in una macchina piegatrice, ma presto ha lasciato il posto a macchine più complesse, che in una prima operazione hanno piegato le estremità, e in una seconda operazione hanno collegato e rivettato i ganci su una bigornia. Ecco come si è formato il corpo cilindrico. Queste macchine, che erano azionate manualmente, ricevettero il nome di “engatilladoras”.

- Verso la fine del secolo, apparve una nuova generazione di attrezzature in grado di fare tutte queste operazioni automaticamente, partendo da un mucchio di corpi tagliati. Gli fu dato il nome di “carrozziere” e in spagnolo “formadora”.

- Per ridurre lo spessore alle estremità della cucitura saldata – e quindi facilitare la chiusura del coperchio – gli angoli del gancio esterno sono stati tagliati ad angolo e quelli del gancio interno sono stati incisi. In realtà – in un’operazione più complessa che abbiamo omesso i dettagli – le estremità della cucitura non erano agrafados ma sovrapposti.

- Subito dopo le macchine formatrici, hanno posizionato l’attrezzatura che applicava la lega stagno-piombo fusa sulla cucitura. Queste attrezzature provvedevano alla saldatura all’esterno della cucitura, strofinandola contro la generatrice di un rullo d’acciaio a profilo sfalsato che ruotava semisommerso in un bagno dello stesso. A causa della sua funzione, questa macchina ha ricevuto il nome di “saldatrice”.

- Il resto delle operazioni – serraggio e chiusura – venivano fatte con le stesse tecniche di oggi.

Questo processo di fabbricazione ha già permesso di ottenere contenitori non cilindrici. A questo scopo, la forma appropriata è stata data al baffo su cui si è formato il corpo al momento di rivettare i suoi ganci.

Le velocità di produzione delle ultime macchine che erano in funzione erano veramente alte, arrivando fino a 500 contenitori/minuto, essendo la loro meccanica di grande precisione.

3º.- INCOLLAGGIO DI CEMENTO TERMOPLASTICO

È una variante del sistema precedente. Ha cominciato ad essere usato all’inizio del XX secolo e, anche se in modo molto limitato, continua ad essere usato oggi.

- La sua origine è dovuta al fatto che certi tipi di imballaggi, destinati a contenere prodotti che non hanno bisogno di essere autoclavati – per esempio: pitture, oli, vernici… – fungevano da semplici contenitori ermetici. Pertanto, in nessun momento del loro utilizzo sono stati sottoposti a pressione interna o ad alte temperature.

- In questi casi è stato sufficiente utilizzare una colla termoplastica come elemento di tenuta invece di una lega stagno-piombo.

- Questa colla viene applicata fusa per mezzo di un iniettore nello stesso “formatore”. Era posizionato sul lato interno del gancio interno, prima che i ganci fossero uniti e rivettati insieme.

- Questo significava l’eliminazione della saldatrice e una riduzione del costo del prodotto.

- Il tipo di impianti che funzionavano in questo modo erano chiamati “linee generali”. Nel corso del tempo, questo concetto comprendeva una grande varietà di contenitori, in diverse forme – rotonde, rettangolari, oblunghe, ecc. con diversi accessori – maniglie, ghiandole, spine, ecc. – e diverse applicazioni – prodotti chimici, vernici, oli minerali e vegetali, ecc. -. Ma tutti con un denominatore comune: l’assenza di un processo dopo essere stati riempiti.

Primo piano della fine di una cucitura laterale cementata

I tassi di produzione sono stati moderati, senza raggiungere quelli del caso precedente. Questa moderazione non è stata causata da problemi tecnici, ma dalle esigenze dei mercati di destinazione: flessibilità, tirature ridotte, varietà di formati, ecc.

4º.- BLOCCO DEL COPERCHIO (CHIUSO)

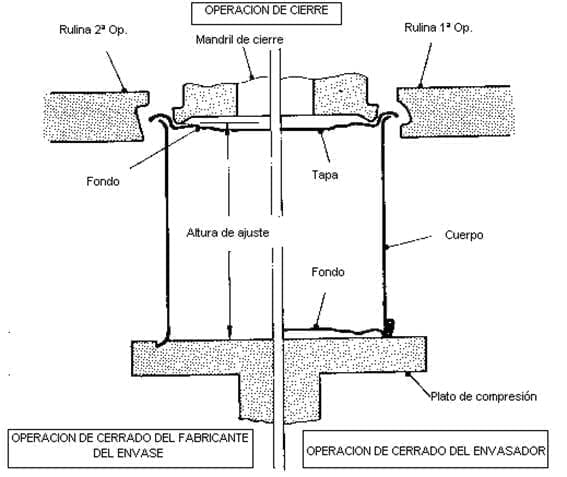

È stato uno dei progressi più decisivi nel miglioramento dell’imballaggio metallico. Aveva una gestazione progressiva. Prima c’era un brevetto dell’americano Delawere nel 1859. In seguito, vari sviluppi l’hanno messo in pratica. Oggi sono in molti a rivendicare la paternità di quella che è diventata la chiusura dei contenitori – per mezzo di attrezzature adeguate – come è arrivata fino a noi. Così vale la pena menzionare come partecipanti al suo sviluppo gli europei E. L. Bourgine (inglese), Henrik Jorgen Reinert (svedese) e altri. Tutti loro hanno messo a punto dei “chiudipista” in grado di ottenere una corretta giunzione tappo-corpo. Quello che è certo è che questo miglioramento decisivo era industrialmente disponibile alla fine del XIX secolo e da allora è rimasto in pieno vigore.

- L’unione del corpo con il coperchio e il fondo avviene ora in modo efficiente e veloce, permettendo un’eccellente tenuta ermetica e velocizzando il processo. Questo è stato un grande passo avanti nel settore.

- Per fare questo, il coperchio modifica il suo design, cambiando la sua configurazione. È dotato di un pannello incassato rispetto al bordo del contenitore, che si chiama vassoio. Ospita la piastra di chiusura. Il bordo del coperchio forma un piano orizzontale a forma di “ala”, da cui il suo nome. Successivamente, una parte di questo piano si piega in un ricciolo, dando origine a una nuova generazione di tappi chiamati “curly wing”.

- La flangia del coperchio è fissata per mezzo di un doppio gancio all’estremità del corpo, che ha anche cambiato forma, abbandonando l’estremità diritta per un’altra a forma di “flangia”, utilizzando una coppia di rulli (rotelle) con un profilo adeguato. Il primo rullo piega il bordo del coperchio sul bordo del corpo e il secondo rullo preme entrambi saldamente insieme.

Schema dell’operazione di aggraffatura – chiusura – di un coperchio

- Per garantire l’impermeabilità, una guarnizione di gomma è stata precedentemente applicata alla zona del coperchio da chiudere.

- Questo modo di chiudere i vasi diede origine qualche decennio dopo a una nuova generazione di contenitori, che furono chiamati “sanitari”. Il ritardo nel suo utilizzo era dovuto al fatto che all’inizio il giunto risultante non era completamente impermeabile quando si chiudeva metallo su metallo. Lo sviluppo delle guarnizioni di tenuta quindici anni dopo ha reso possibile il loro pieno utilizzo. Queste guarnizioni – applicate sul bordo del coperchio – erano inizialmente di cellulosa e più tardi di gomma.

Il processo, puramente meccanico, ha permesso l’automazione dell’operazione, dando origine a nuove attrezzature che, partendo da corpi e coperchi già opportunamente preparati, li alimentavano, li sovrapponevano e li collegavano, espellendo il tutto – contenitore – già finito in un canale di evacuazione. Tutto questo a velocità sempre più alte, ottenendo il suo aumento principalmente aumentando il numero di teste di chiusura. Nacquero le aggraffatrici di lattine, attrezzature chiave tra i fabbricanti di lattine e gli inscatolatori, da allora fino ad oggi.

5º.- SOVRAPPOSTO

Con l’avvento dell’imballaggio “sanitario”, l’automazione del processo di produzione è aumentata. Non solo l’operazione di chiusura ma anche i diversi modi di fare il corpo. Così i corpi sovrapposti – che abbiamo già descritto – pur mantenendo la loro configurazione, hanno cambiato il modo di costruirli, migliorando la qualità e il ritmo di produzione. Questo ha dato loro una seconda giovinezza.

- La produzione dei corpi era ora fatta su macchine rotanti passo dopo passo – tipo carosello -. Questi avevano una serie di bracci dotati ciascuno di morsetti a forma di “pettine” che afferravano le estremità laterali del corpo, sovrapponendole ma lasciando uno spazio tra loro per permettere il passaggio del nastro di saldatura.

- I corpi sono stati introdotti già piegati e la loro alimentazione era manuale. Il processo di saldatura è stato effettuato automaticamente, introducendo un nastro decapato in lega di stagno-piombo tra le zone da unire, fondendolo per mezzo di un apporto di calore per mezzo di bruciatori a gas. Nel frattempo, la pressione è stata applicata attraverso i “pettini” alla zona di saldatura.

- La perfezione della saldatura è stata significativamente migliorata, poiché l’intera area di sovrapposizione è stata saldata. Questa tecnica è stata ampiamente utilizzata per brevi tirature di imballaggi sanitari, data la velocità di preparazione del cambio formato.

- Anche se la forma più usuale dei corpi realizzati con questa procedura era cilindrica, il sistema ammetteva altre configurazioni (rettangolare, ovale, ecc.).

Sezione di una cucitura sovrapposta

La sua velocità media era di 30 lattine/minuto, anche se c’erano versioni progettate per lattine di piccole dimensioni (pesce) con alimentatore automatico del corpo, che raddoppiavano questa velocità.

L’attrezzatura che rese possibile questo nuovo tipo di imballaggio iniziò all’inizio del XX secolo, ebbe una lunga vita – quasi tre quarti di secolo – e fu chiamata “saldatrice circolare”. Il suo uso era molto più diffuso in Europa che in Nord America.

6º.- APERTURA LATERALE CON LINGUETTA

Gli apribottiglie sono stati sviluppati un po’ tardi – nella seconda metà del XIX secolo – e avevano alcune limitazioni nel loro uso. Così, per esempio, il loro uso in contenitori per prodotti solidi in scatola – soprattutto di carne – il bordo irregolare lasciato sulla zona aperta, una volta rimosso il coperchio, agiva come un tappo che rendeva difficile la sua estrazione. Per cercare di migliorare questa operazione, sono apparsi sul mercato i primi contenitori ad apertura laterale con una chiave. La sua prima applicazione fu nell’imballaggio del manzo sotto sale.

- A circa 15-20 mm dalla parte superiore del contenitore, il bordo esterno della zona saldata del corpo è stato esteso con una linguetta.

- Nei due punti in cui si collega con il bordo ci sono due tacche, che sarebbero il punto di partenza dello strappo di apertura.

- Da queste tacche e parallelamente al coperchio, sono state fatte due incisioni lungo tutto il perimetro esterno del contenitore. La profondità di questi era poco più di 1/3 dello spessore del materiale. La lacerazione è avvenuta lungo queste incisioni.

- Era comune che nella zona delimitata dalle due incisioni, si aggiungessero due piccoli cordoni verso l’esterno e paralleli alle incisioni. La sua missione era di dare rigidità alla striscia strappata e sostegno alla chiave durante l’operazione.

- A volte il sistema, invece di presentare due incisioni, veniva portato a quattro; iniziando lo strappo dalle due esterne. Se lungo il percorso della lacrima, la lacrima si allontanava da esse, convergeva sempre verso le due interne che continuavano la funzione di facilitare l’apertura.

- Per aprirlo si usava una piccola chiave di filo d’acciaio – fornita con il contenitore, saldata al coperchio con una goccia di stagno, essendo facilmente staccabile – che aveva una scanalatura, che veniva inserita nella linguetta descritta sopra.

- Girando la chiave su se stessa, la lingua si piegava e con un leggero sforzo il corpo cominciava a strapparsi. Continuando l’avanzata del perimetro, il contenitore è stato diviso in due metà asimmetriche. In altre parole, la lattina è stata aperta dal corpo, mentre il coperchio e il fondo sono rimasti intatti – simile all’effetto della rottura di un uovo. In questo modo il prodotto solido confezionato potrebbe essere rimosso senza difficoltà.

Contenitore a schede

Come già detto, il manzo sotto sale è stato il primo prodotto ad utilizzare questo sistema, con un tipo di imballaggio prismatico o tronco piramidale. Poi è stato applicato a tutta la gamma di prodotti di carne solidi o pastosi – mortadella, “chopek”… – e di varie forme: cilindriche, rettangolari, ecc. …. Fin dall’inizio, questo metodo di apertura è stato associato all’imballaggio con cuciture laterali sovrapposte o aggraffate. In questo secondo tipo di cucitura, la zona della lingua doveva essere sovrapposta, poiché il bordo non poteva essere piegato per formare il gancio di collegamento esterno. La procedura era molto complessa, simile a quella usata per le bombolette spray, che avevano una cucitura divisa in diverse sezioni sovrapposte e alternativamente aggraffate.

Con l’avvento della tecnologia della saldatura elettrica, divenne più complicato da realizzare, sia per il modo di saldare che per lo sforzo necessario per avviare lo strappo, così che dopo una vita di quasi un secolo, è praticamente scomparso dal mercato.

7° – APERTURA NORVEGESE

Nell’area del Nord Europa, un’applicazione molto importante dell’imballaggio era l’industria conserviera del pesce. Questo tipo di inscatolamento richiedeva contenitori bassi con una base rettangolare per permettere al pesce di essere posizionato orizzontalmente – per non rovinarlo -. La Norvegia – dove questo sistema ha avuto origine – aveva anche una forte tradizione di pesce semi-conservato. Per prodotti semiconservati si intendono quelli che sono stati preparati prima del confezionamento e che quindi non subiscono alcun processo all’interno della confezione. Per la sua conservazione, è necessario utilizzare il freddo durante la sua durata di conservazione all’interno della lattina. Questo è il caso delle tipiche acciughe o dei prodotti affumicati.

Quest’ultimo mercato ha sviluppato una nuova forma di apertura. È stato caratterizzato da quanto segue:

- Sono stati utilizzati contenitori rettangolari, in cui il corpo e il fondo erano normali.

- Il coperchio aveva una linguetta su uno dei lati più piccoli come estensione della flangia del coperchio.

- Sul pannello del coperchio e parallelamente al profilo della ciotola, è stata fatta un’incisione esterna che si collega con la base della lingua.

- Quando il coperchio era chiuso, logicamente non c’era nessun gancio del coperchio nella zona della lingua. Quando si chiudeva, c’era solo un effetto simile a una “falsa tenuta” (fallimento nella tenuta quando i ganci del coperchio e del corpo non si innestano l’uno con l’altro), quindi, anche se la pressione in questa zona si è cercato di essere forte, non è stato possibile garantire una tenuta stagna al 100%.

- Pertanto, questo sistema non era valido per i prodotti lavorabili. Da qui il suo uso solo nelle semiconserve.

- Il contenitore si apriva con l’aiuto di una chiave che veniva fornita sia sciolta – in confezioni di cartone – sia saldata sul fondo del contenitore, fissata ad esso da una goccia di stagno.

- Come potete vedere, il sistema era simile a quello utilizzato per l’apertura laterale con chiave, trasferendo al coperchio ciò che nell’altro era stato fatto sul corpo. Questo perché nel corpo, essendo molto basso, non c’era spazio per montare questo mezzo di apertura.

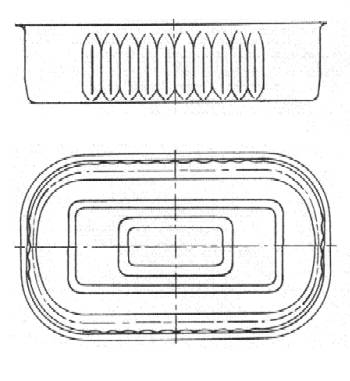

Contenitore rettangolare imbutito con lembo di apertura norvegese

L’apertura norvegese era molto usata nell’Europa settentrionale e occidentale (Norvegia, Svezia, Danimarca, Francia, Spagna e Portogallo) ma con l’avvento del coperchio easy open, divenne obsoleta.

8º.- DECOLLAGE

L’Europa all’inizio del XX secolo stava ancora creando il proprio stile di barche. Un esempio molto interessante è stato lo sviluppo in Francia durante questo periodo del tipo di imballaggio “decollage”. Questi contenitori venivano utilizzati esclusivamente per il pesce, poiché la loro bassa altezza rendeva molto scomodo l’uso del classico apriscatole. La differenza tra loro non stava tanto nella forma, che poteva essere rotonda, rettangolare o ovale (anche se predominava quella non rotonda) ma nel modo in cui si aprivano.

- In questi contenitori, il coperchio aveva una linguetta, che era posizionata o in un angolo o al centro di uno dei lati più piccoli del coperchio.

- Questa copertura, invece di essere attaccata al corpo con un fissaggio convenzionale, era saldata al corpo.

Contenitore per decollage

– · A questo scopo, una coppia di superfici piane, parallele e sovrapposte è stata formata sul bordo del coperchio e all’estremità del corpo. Cioè, il coperchio aveva una flangia piatta e il corpo una flangia – anch’essa piatta – verso l’interno.

– · Sulla superficie esterna del corpo, la lega saldante è stata applicata per mezzo di un treno di rulli semi-sommersi in un serbatoio di lega fusa.

– · Nella fase successiva le due superfici sono state unite e il tutto è stato rifuso. Per fare questo, l’insieme coperchio-corpo, sotto forte pressione, è stato fatto passare attraverso un tunnel ad alta temperatura. La lega precedentemente applicata alla flangia del corpo è stata poi rifusa, producendo una solida unione tra i due. Questa attrezzatura è stata chiamata “saldatrice rettilinea”.

– · Le bottiglie “decollage” furono le prime che non avevano bisogno di un classico apribottiglie per aprirle, anche se dovevano essere dotate di una piccola chiave di filo per separare il coperchio. La chiave è stata inserita nella linguetta e girandola su se stessa, la copertura è stata staccata.

– · Per la fabbricazione di questi contenitori era possibile partire da corpi con cuciture laterali sovrapposte o aggraffate.

Dettaglio della zona di saldatura corpo-coperchio di un contenitore decollege.

Le velocità di produzione dipendevano dal tipo di cucitura utilizzata. Così, nelle linee di sovrapposizione era di 60 contenitori/minuto e nelle linee di incollaggio poteva raggiungere i 220 contenitori/minuto. Quasi tutti di origine francese.

Fu un primo tentativo di apertura facile e godette di grande accettazione in Francia, Spagna, Portogallo e Nord Africa. Hanno avuto una lunga vita, dato che hanno continuato ad essere usati nel mercato del pesce in scatola fino agli anni ’70 del XX secolo. La sua scomparsa era legata alla proibizione dell’uso della lega stagno-piombo come saldatore per motivi di salute.

9º.- SALDATURA “CONOWELD”.

Negli anni “60” del XX secolo le conoscenze sanitarie dimostrarono l’incidenza negativa del piombo nell’organismo, iniziando ad applicare limitazioni nel suo uso per quei casi che potevano essere ingeriti dall’uomo. Per questo motivo, l’uso di leghe di stagno-piombo come saldatura nelle cuciture degli imballaggi alimentari è stato presto messo in discussione. L’industria ha iniziato a studiare sistemi alternativi per risolvere questa situazione.

All’inizio, negli Stati Uniti – 1970 – fu trovata una soluzione che aveva il grande vantaggio di poter continuare a usare l’attrezzatura precedente opportunamente modificata. Questo ha reso più economica la conversione delle strutture. Consisteva nel trasformare le vecchie “bodymaker” (macchine formatrici) per la fabbricazione del corpo del contenitore, incorporando ad esse un’attrezzatura di saldatura elettrica e cambiando così il sistema di cucitura aggraffata (intreccio di due ganci) e saldata con lega di stagno-piombo per una cucitura sovrapposta e saldata elettricamente. Il problema serio da risolvere era che la bassa temperatura di fusione dello stagno rispetto all’acciaio significava che prima che la temperatura fosse abbastanza alta per saldare i due bordi del corpo del contenitore, lo stagno del rivestimento in banda stagnata si era già fuso, contaminando gli elettrodi di saldatura. Questo significava che la loro vita era molto breve, rendendo la procedura impraticabile.

La soluzione trovata è stata quella di rimuovere lo stagno dalla zona da saldare prima della stazione di saldatura. L’attrezzatura sviluppata per questo tipo di cucitura era così composta:

– Il punto di partenza era una macchina formatrice convenzionale.

– La parte della macchina che forma i ganci è stata eliminata e la stazione di crimpatura completa – ali, ganci e martello – è stata modificata.

– Nella vecchia zona di formazione del gancio, erano incorporate delle piccole “frese” che, ruotando ad alta velocità, raschiavano lo stagno dalle zone estreme del corpo – riserve di saldatura prive di stagno.

– L’attrezzatura per la saldatura elettrica è stata installata sopra l’arco della macchina formatrice.

– Nella vecchia zona di crimpatura venivano montati gli elettrodi di saldatura, costituiti da una coppia di rulli di rame opportunamente sagomati che ruotavano in modo sincrono con l’avanzamento del corpo.

In questo modo si otteneva un corpo finito che poteva continuare il suo progresso attraverso il resto delle macchine – che non erano state modificate – fino al suo totale completamento. Quindi le linee convenzionali sono state interessate dalla modifica della macchina di formatura e dall’eliminazione della saldatrice a stagno.

I suoi vantaggi erano:

– Eliminazione della lega di saldatura stagno-piombo.

– Risparmia materiale eliminando i ganci di cucitura.

– Più spazio per la saldatura riducendo le riserve.

– Eliminazione della saldatura in lega – attrezzatura – funzionamento

Il contenitore ottenuto aveva un aspetto molto simile a quello a cui siamo ormai abituati con le tecniche di saldatura elettrica utilizzate da Soudronic, con due differenze apprezzabili: 1º) riserve litografiche maggiori; 2º) colore “acciaioso” dello stesso, dovuto all’assenza di stagno e alla presenza del segno lasciato sulla superficie dalle “frese” – utensili di partenza.

Era ovviamente essenziale riverniciare l’esterno e l’interno della zona di saldatura in assenza di stagno protettivo per evitare che l’acciaio si ossidasse rapidamente.

La saldatura conoweld non è stata consolidata in parte perché la trasformazione dell’attrezzatura non era un compito facile ed essendo uno sviluppo di un’azienda metalmeccanica – Continental Can – non era alla portata del mercato in generale. La comparsa poco dopo della tecnologia sviluppata da Soudronic, che aveva più vantaggi, la relegò in una situazione marginale. Tuttavia, è ancora utilizzato come unica soluzione per la saldatura di corpi di contenitori in TFS, poiché permette la rimozione del cromo superficiale nella zona di saldatura.

10º.- MIRASEAM

Mentre Continental Can sviluppava il “conoweld”, l’altra grande multinazionale americana, American Can, stava sviluppando il proprio processo per raggiungere fini simili, cioè per trovare una soluzione all’eliminazione della saldatura in lega di stagno-piombo. L’ha trovato nella saldatura “miraseam”. Questo consisteva nel fare una saldatura di tipo sovrapposto, incollando le parti sovrapposte con un cemento speciale. Questo cemento era una poliammide termoplastica (plastisol) applicata in uno strato sottile.

I suoi vantaggi erano analoghi a quelli già indicati per la saldatura “conoweld”. La velocità di fabbricazione era più lenta di quella di un carrozziere tradizionale e richiedeva anche la riverniciatura del giunto incollato.

Vecchia confezione promozionale per “meraseam”.

Lo sviluppo che inizialmente catturò l’interesse del mercato, vide presto la sua penetrazione limitata dalla comparsa della saldatura elettrica, che aveva più vantaggi di questo sviluppo. Ha ottenuto un’accettazione significativa nel mercato giapponese solo per i prodotti non lavorati, come le bevande. Il suo uso è scomparso nell’ultimo decennio del XX secolo.

11º.- BOX BANDE

È stato l’ultimo tentativo di rendere più facile l’apertura di un contenitore, prima che le chiusure easy-open ring-pull irrompessero sulla scena. È stato anche uno sviluppo francese realizzato nei primi anni settanta del XX secolo. Era un tipo di apertura molto interessante, che, a differenza dei precedenti, non richiedeva una chiave o qualsiasi altro strumento per aprire il contenitore. Fu un’invenzione che arrivò tardi sul mercato, perché poco dopo il suo lancio, entrò in vigore la legislazione che proibiva l’uso di leghe di stagno-piombo, lasciandola fuori gioco. Se non fosse stato per questo, avrebbe avuto molta accettazione e forse molti anni di validità. Le sue caratteristiche essenziali erano le seguenti:

- Il fondo del contenitore era convenzionale.

- Il corpo, crimpato e ottenuto con il sistema classico, incorporava una riduzione di diametro all’estremità da unire al coperchio. Vale a dire, ha subito un processo di intaglio, analogo ai contenitori impilabili di oggi. Questa riduzione del diametro è stata fatta in un’altezza di circa 8 mm. e la diminuzione del valore del diametro è stata il doppio dello spessore del materiale del coperchio. A questa estremità del corpo non è stata formata alcuna flangia per la chiusura, ma è rimasta dritta.

- Il coperchio era composto da un pannello e da una gonna laterale verticale della stessa altezza della parte ridotta dell’estremità del corpo, sulla quale si adattava senza problemi, poiché il suo diametro interno coincideva con quello della parte dentellata del corpo. In altre parole, funzionava come un coperchio esterno a scatto. Il diametro esterno del coperchio corrispondeva al diametro esterno del corpo, cioè c’era continuità lungo l’altezza del contenitore,

- Una volta che il coperchio è stato montato sul corpo, un nastro metallico – molto sottile e flessibile – è stato applicato per coprire la zona di giunzione. Quindi questo nastro copriva la circonferenza di contatto tra il bordo inferiore della gonna del lembo e la spalla del raccordo del corpo.

- Questo nastro aveva una lega di stagno-piombo applicata sul suo lato interno. L’applicazione di calore all’insieme ha sciolto la lega, saldando il coperchio al corpo attraverso il nastro e ottenendo anche una tenuta stagna. Il nastro aveva una lunghezza maggiore rispetto allo sviluppo del corpo, lasciando la parte in eccesso libera, a forma di lingua.

- L’attrezzatura che eseguiva l’operazione di unire corpo e coperchio, applicare il nastro e saldare l’insieme, aveva una concezione circolare, che ruotava passo dopo passo, in un piano orizzontale. Tutto molto sofisticato e complesso.

- Per aprirlo, tutto quello che dovevi fare era tirare con forza l’estremità libera del nastro, il nastro si staccava e poi potevi rimuovere il coperchio a mano. Era un processo simile all’apertura di un pacchetto di sigarette.

Imballaggio con apertura tipo “box tray

Non c’era spazio per sviluppare una certa varietà di attrezzature. Quelli che erano disponibili sono stati ideati da Franpac – la società che ha inventato il sistema. La velocità massima raggiunta è stata di 200 contenitori/minuto.

II – QUELLI CHE ERANO E CONTINUANO

C’è un gruppo di contenitori che, sebbene siano in uso da molto tempo – alcuni di essi sono molto più vecchi di alcuni di quelli descritti nel capitolo precedente e non sono più in uso – sono in buona salute e, a causa delle loro buone qualità, è probabile che continuino a servire il consumatore per molto tempo a venire. In questo secondo capitolo descriveremo in dettaglio i più significativi.

1º.- EMBUTIDO

L’apparizione delle presse a doppio effetto e a corsa lunga ha reso possibile la fabbricazione di un nuovo tipo di imballaggio molto diverso dai precedenti. Questo è successo già all’inizio del XX secolo. Questo è il vaso ripieno o “a due pezzi”. Si compone di due elementi: il coperchio – normale e quindi uguale a quello utilizzato per i “tre pezzi” – e il corpo che incorpora il fondo.

- Il corpo è in verità un’estensione dello sfondo, realizzato con lo stesso materiale e nella stessa operazione di produzione. Per fare questo, il metallo deve avere caratteristiche speciali, come una maggiore duttilità e una minore durezza in modo che possa sopportare un processo di trafilatura senza rompersi.

- La pressa in cui si esegue questa operazione ha bisogno di :

- A) Una corsa maggiore del carrello, dell’ordine di tre volte l’altezza del contenitore da fabbricare, che permette una corsa sufficiente per riempire ed espellere la lattina.

- B) Un dispositivo inferiore – sotto il tavolo – che genera una pressione il più possibile uniforme lungo l’avanzamento del disegno per assicurare la stiratura del metallo e prevenire così la formazione di rughe quando il metallo viene deformato. Questo è quello che potremmo chiamare un “doppio effetto”, sebbene questa denominazione sia usata anche per azioni secondarie in altri tipi di presse.

- Lo stampo utilizzato è simile a quello utilizzato finora per la fabbricazione dei coperchi a flangia piatta, ma con un’altezza maggiore e con requisiti più elevati in termini di precisione e qualità dei materiali. Il suo design ha permesso di fustellare il contenitore nelle sue dimensioni finali, compresa la flangia, ma con una finitura irregolare dei bordi e in sovradimensionamento.

Contenitore rettangolare imbutito

- Una linea di produzione è composta da:

- a) Una pressa principale, che doveva soddisfare le caratteristiche di cui sopra dove, partendo da materiale tagliato in strisce con alimentazione manuale e successivamente automatica, il contenitore veniva fustellato.

- b) Una pressa ausiliaria che tagliava il materiale in eccesso dal bordo, lasciando il corpo finito con la sua corrispondente flangia personalizzata.

- Anni dopo – nella seconda metà del XX secolo – furono sviluppati stampi che potevano eseguire sia le operazioni di imbutitura che di rifilatura in un’unica pressa, ma richiedevano una manutenzione frequente e complicata e quindi non ebbero pieno successo. D’altra parte, si diffuse l’uso di strumenti doppi – i doppi punzoni – in grado di punzonare due contenitori per colpo di pressa, espandendosi nel tempo a un numero maggiore di punzoni.

Potendo contare su materiali con proprietà sufficienti e con presse e strumenti adatti, l’industria metallurgica offrì presto nel XX secolo questo tipo di imballaggio che aveva alcuni vantaggi rispetto ai precedenti come: Minor rischio di perdite eliminando la chiusura inferiore, semplicità nelle attrezzature di produzione, tecnologia semplice….

D’altra parte, aveva anche alcune limitazioni. I materiali e i processi erano in grado di raggiungere solo altezze di estrazione pari a circa la metà del diametro del contenitore. Questo ha reso necessario concentrare il loro uso su barche piccole e basse. Anche l’uso di materie prime è stato inferiore.

Tuttavia, il nuovo imballaggio si è rivelato molto utile per una certa gamma di prodotti che sono venduti in piccoli contenuti: prodotti alimentari come il pesce o i paté; altri usi più generali come i cosmetici e i prodotti farmaceutici. Tanto che continua ad essere usato ancora oggi.

Il ritmo di produzione normale per questo tipo di imballaggio era – ed è – di 60 colpi di pressa al minuto, che deve essere moltiplicato per il numero di “punzoni” che la matrice ha.

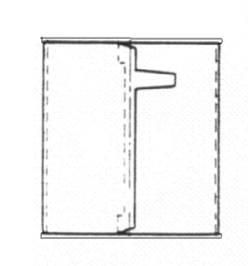

2º.- BLOCCAGGIO A FRIZIONE

Alcuni usi dell’imballaggio comportano l’utilizzo solo di una parte del prodotto che contiene, e devono essere progettati per mantenere in buone condizioni la parte che sarà consumata in seguito. In altre parole, deve essere possibile richiudere il contenitore. Logicamente devono essere prodotti che non si decompongono una volta aperti dopo un certo periodo di tempo. Prendiamo alcuni esempi: latte in polvere, burri e gelatine negli alimenti; cere, pitture e vernici nei prodotti di uso generale.

Tutti hanno in comune il fatto di essere elaborati prima dell’inscatolamento e quindi il contenitore non è sottoposto a nessun trattamento che genera pressione interna.

Inoltre, in quasi tutti i casi è necessario uno strumento – cucchiaio, pennello – per il suo utilizzo.

Tutte queste condizioni sono state soddisfatte da un tipo di imballaggio che, tra quelli inclusi nel tipo “linee generali”, ha cominciato ad essere prodotto molto presto dall’industria metallurgica. Si tratta di contenitori con chiusure a frizione o a pressione.

È un contenitore di quattro pezzi. Il fondo e il corpo possono essere definiti come normali o usuali in altri usi, ma il coperchio è suddiviso in due elementi:

- a) Un anello – o anello – che è attaccato al corpo con un normale fissaggio e ha un grande foro centrale.

- b) Un tappo che si inserisce nel foro dell’anello.

Montaggio di un sistema di bloccaggio a frizione singola

Montare la spina sul cerchio richiede un certo sforzo – o pressione – perché si inserisce molto saldamente nel cerchio. La forza di attrito tra i due li tiene saldamente uniti. Da questo effetto deriva il suo nome.

All’interno di questo tipo di contenitore, a seconda del design della parte in contatto tra l’anello e il tappo, sono stati sviluppati vari tipi di chiusure a scatto.

In quello più vecchio, l’attrito viene effettuato su una sola parete verticale. Era quello definito dal foro nel bordo, che aveva una gonna alta alcuni millimetri, sopra la quale si incastrava la parete esterna del tappo. Esisteva il rischio di perdere la tenuta stagna, poiché qualsiasi cedimento o imperfezione in questo muro lo avrebbe rotto.

Ecco perché si è cercato di migliorare la chiusura a doppio scatto. La zona di tenuta è a forma di U, quindi ci sono due superfici verticali che sfregano l’una contro l’altra, le due pareti della “U”. A tal fine, sia il cerchio che il tappo devono essere modellati in questo modo. Sullo sfondo della “U” non c’è contatto tra i due.

Gruppo anello-spina di un sistema di bloccaggio a doppio attrito

Questi due elementi sono realizzati in diverse operazioni in stampi speciali su presse, almeno due in ogni caso. A causa della doppia piegatura del materiale è necessario che il materiale sia di bassa durezza.

Esiste una varietà di questo tipo di chiusura in cui viene fornito un nuovo miglioramento, che consiste nell’ottenere una terza superficie di regolazione, dando luogo a quello che viene chiamato “triplo attrito”. Questa terza chiusura è fatta aggiungendo un mezzo gambo al tappo, concentrico alla “U” e più piccolo in diametro di essa. Il bordo interno dell’anello è incorporato in questo mezzo gambo. A volte, per migliorare questo terzo contatto, si applica una guarnizione – composto – a questo mezzo gambo in modo che il bordo dell’anello sia premuto in esso, ottenendo una tenuta perfettamente ermetica.

FOTO

Esempio di guarnizioni a triplo attrito

L’invenzione della chiusura a “triplo attrito” fu più tardiva delle altre e avvenne negli Stati Uniti a metà del XX secolo. Questo ha alcuni vantaggi rispetto agli altri tipi, oltre al miglioramento dell’ermeticità, come evitare che il bordo di acciaio esposto – senza protezione di stagno – entri in contatto con il prodotto. Per i prodotti contenenti acqua è importante perché elimina la possibilità di formazione di ossido di ferro, che può rovinare la presentazione.

Una variante del sigillo di frazione consiste nell’applicare un sigillo antimanomissione sotto l’anello. Questo sigillo è di solito fatto di un foglio di alluminio e la sua missione è quella di garantire l’inviolabilità del prodotto, dato che per accedervi bisogna strapparlo.

Il suo uso è indicato per contenuti alimentari di grande responsabilità sanitaria come il latte in polvere per bambini e prodotti dietetici.

C’è un’attrezzatura speciale che fustella la guarnizione dalla bobina di alluminio e la inserisce sull’anello precedentemente fabbricato. Il set di guarnizioni ad anello viene posizionato sul corpo per mezzo di una normale guarnizione, anche se l’aggraffatrice deve avere un alimentatore speciale per questi elementi.

Tutti questi tipi di chiusure aumentano il prezzo del contenitore rispetto a una chiusura normale per ovvie ragioni:

n Aumento del consumo di materie prime, poiché significa uno o due pezzi in più.

n Uso di materie prime più costose, a causa di durezze speciali

n La fabbricazione dei componenti è più complessa – diverse operazioni – e richiede tempo

Tuttavia, i suoi vantaggi per certi usi sono così evidenti che il suo uso è diffuso.

C’è ancora un altro tipo di chiusura a scatto che è molto diverso dai precedenti. Questo è il “sigillo di pressione esterno”. L’anello viene rimosso e la spina si inserisce direttamente nella parte superiore del corpo.

In questo caso l’estremità del corpo è adeguatamente rinforzata piegando il suo bordo normalmente verso l’interno. Questo fornisce una rigidità sufficiente per mantenere una “bocca” su cui si inserisce la spina. Quest’ultimo consiste in un semplice pannello con una gonna esterna, che funge da superficie di chiusura. A volte il coperchio e il corpo sono incernierati insieme.

Il suo uso è indicato per contenere prodotti che non richiedono l’ermeticità, come: cioccolatini, dolci, pasticcini, ecc.

È interessante notare che questo tipo di chiusura è stato il primo ad essere utilizzato nella fabbricazione di imballaggi. Infatti, la sua prima applicazione risale al XVIII secolo, molto prima della scoperta di Nicolas Appert. Si usava nelle piccole scatole di latta che gli aristocratici inglesi tenevano nella tasca del loro panciotto e che contenevano la rana pescatrice da annusare.

3º.- OTTONE

I contenitori metallici si prestano a molteplici usi. Oltre a quelli più comuni come il contenere alimenti trasformati, prodotti per la casa o bevande, sono anche utilizzati come contenitori per liquidi.

Un argomento estraneo a questo lavoro sarebbero i fusti di grande capacità, anche se il suo processo di fabbricazione è simile, la materia prima è diversa e lontana dal nostro percorso. Ma c’è un legame intermedio tra i contenitori e i fusti, che è l’elaborazione delle “lattine”, che sono contenitori di una certa capacità – tra uno e venti litri circa – che rientrano pienamente in questa materia. In essi, sia le materie prime che le attrezzature di produzione fanno parte dell’industria metallurgica.

Le sue utilità sono molto varie. Vengono consumati in mercati come: oli lubrificanti, oli vegetali per alimenti, prodotti chimici, pitture e vernici per professionisti, olive in scatola, ecc.

Possono essere classificati in due gruppi principali:

- a) Ottoni ad apertura totale. Principalmente per contenere le vernici. In essi, la parte superiore funge da coperchio, che può essere aperto senza distruggerlo, permettendo il suo uso successivo. Questo tipo di apertura lascia libera l’intera bocca del corpo, permettendo l’introduzione di uno strumento come un rullo o un pennello. La gonna del coperchio è divisa in un certo numero di linguette che vengono agrafan sul bordo esterno della bocca del corpo, ottenendo una tenuta ermetica grazie all’uso di un composto speciale – molto spugnoso – applicato su un canale del coperchio nella zona di chiusura.

Nel commercio, questo tipo di imballaggio è chiamato “secchi” ed esistono linee specializzate per la sua fabbricazione. La loro forma normale è quella di un tronco di cono rovesciato, che permette di impilarle una dentro l’altra quando sono vuote. Questo permette di risparmiare molto spazio nell’immagazzinamento e nel trasporto, un fattore importante per la loro alta capacità. La forma a tronco di cono è ottenuta espandendo il corpo inizialmente formato cilindricamente. . A causa del loro peso, questi contenitori sono dotati di una maniglia per il trasporto. Di solito è fatto di filo o di plastica ed è fissato ai lati del corpo per mezzo di due supporti opposti chiamati “alette”.

- b) Ottone con premistoppa. Per contenere i liquidi. In essi, il coperchio, che è lo stesso del fondo e che è unito al corpo da una chiusura standard, è dotato di una ghiandola attraverso la quale si versa il liquido che contiene. Questo premistoppa è chiuso da un tappo che incorpora anche un sigillo di garanzia.

Esiste una grande varietà di tipi di premistoppa: metallici, di plastica, misti… e anche diversi modi di fissarli al coperchio: saldati, a pressione… Quest’ultimo definisce il sistema di riempimento e chiusura del contenitore da parte dell’imballatore.

Nel caso dei bocchettoni metallici saldati, il contenitore viene consegnato con il bocchettone in posizione e riempito attraverso di esso, e poi sigillato con il tappo di chiusura. È una procedura sempre meno utilizzata.

FOTO

Ottone con premistoppa e maniglia

Nel caso di contenitori con ghiandole di plastica, ci sono di solito due opzioni: a)

Il contenitore viene consegnato con il coperchio, già dotato di premistoppa, al suo posto. In questo caso l’imballatrice riempie dal basso e la chiude per mezzo di una macchina di chiusura convenzionale. b) L’ottone viene fornito con il fondo e il coperchio già in posizione, ma quest’ultimo senza il premistoppa. Si riempie attraverso il foro destinato ad ospitare il premistoppa e poi si monta il premistoppa.

I gommini di plastica sono di solito telescopici, in modo che quando non sono in uso possono essere retratti, non superando il bordo della serratura in questa posizione. Questo permette di impilare i contenitori senza che la ghiandola sia un ostacolo.

Gli ottoni a ghiandole sono quasi sempre di forma rettangolare, il che permette di risparmiare spazio. Sono anche dotati di una maniglia in filo metallico fissata per mezzo di una cerniera, che permette loro di rimanere in una posizione “sdraiata”, facilitando il loro impilamento.

La fabbricazione degli ottoni con premistoppa segue la tecnica abituale degli altri contenitori, avendo solo le seguenti particolarità: 1º) la preparazione del foro per il suo alloggiamento. Questo comporta un’ulteriore operazione di fustellatura sul coperchio finito. 2º) La saldatura del manico al coperchio, che si fa con la tecnica della saldatura a punti.

Esistono altre varianti dei suddetti, come quelli destinati a contenere olive, che non hanno né manico né ghiandola, chiudendosi e aprendosi come un normale contenitore.

4º.- COPERCHI PER VASI

Un prodotto molto specializzato nell’industria metallurgica sono i tappi delle bottiglie. Ciò che hanno in comune con gli imballaggi è la materia prima, ma la loro fabbricazione è molto diversa. C’è una grande varietà nel mercato dei coperchi per bottiglie e barattoli di vetro, alcuni tipi sono già storia. Senza pretendere di essere esaustivi, ne citeremo alcuni che sono ancora in uso.

Tappo a corona: è il più antico, risale al 1892. Questi sono i popolari “tappi” usati sulle bottiglie di birra e di bevande. Inizialmente era formata da un guscio metallico con una serie di corrugamenti e un disco di sughero che fungeva da giunto a tenuta stagna. Al giorno d’oggi il sughero è stato sostituito da un composto sigillante, lontano parente di quello usato nelle chiusure degli imballaggi.

Ottone con premistoppa e maniglia

Nel caso di contenitori con ghiandole di plastica, si presentano comunemente due opzioni: a)

Il contenitore viene consegnato con il coperchio, già dotato di premistoppa, al suo posto. In questo caso l’imballatrice riempie dal basso e la chiude per mezzo di una macchina di chiusura convenzionale. b) L’ottone viene fornito con il fondo e il coperchio già in posizione, ma quest’ultimo senza il premistoppa. Si riempie attraverso il foro destinato ad ospitare il premistoppa e poi si monta il premistoppa.

I gommini di plastica sono di solito telescopici, in modo che quando non sono in uso possono essere retratti, non superando il bordo della serratura in questa posizione. Questo permette di impilare i contenitori senza che la ghiandola sia un ostacolo.

Gli ottoni a ghiandole sono quasi sempre di forma rettangolare, il che permette di risparmiare spazio. Sono anche dotati di una maniglia in filo metallico fissata per mezzo di una cerniera, che permette loro di rimanere in una posizione “sdraiata”, facilitando il loro impilamento.

La fabbricazione degli ottoni con premistoppa segue la tecnica abituale degli altri contenitori, avendo solo le seguenti particolarità: 1º) la preparazione del foro per il suo alloggiamento. Questo comporta un’ulteriore operazione di fustellatura sul coperchio finito. 2º) La saldatura del manico al coperchio, che si fa con la tecnica della saldatura a punti.

Esistono altre varianti dei suddetti, come quelli destinati a contenere olive, che non hanno né manico né ghiandola, chiudendosi e aprendosi come un normale contenitore.

4º.- COPERCHI PER VASI

Un prodotto molto specializzato nell’industria metallurgica sono i tappi delle bottiglie. Ciò che hanno in comune con gli imballaggi è la materia prima, ma la loro fabbricazione è molto diversa. C’è una grande varietà nel mercato dei coperchi per bottiglie e barattoli di vetro, alcuni tipi sono già storia. Senza pretendere di essere esaustivi, ne citeremo alcuni che sono ancora in uso.

Tappo a corona: è il più antico, risale al 1892. Questi sono i popolari “tappi” usati sulle bottiglie di birra e di bevande. Inizialmente era formata da un guscio metallico con una serie di corrugamenti e un disco di sughero che fungeva da giunto a tenuta stagna. Al giorno d’oggi il sughero è stato sostituito da un composto sigillante, lontano parente di quello usato nelle chiusure degli imballaggi.

Sezione di un tappo a corona

Il tappo a corona è stato un grande passo avanti nell’imbottigliamento delle bevande gassate perché ha permesso – oltre a raggiungere una tenuta stagna – di facilitare l’automazione dei processi.

La sua fabbricazione è effettuata su linee fondamentalmente formate da:

n Una pressa a più punzoni – con almeno quindici punzoni – che sguscia i gusci ed è alimentata da lame enterar.

n Attrezzatura per applicare la gomma iniettando una goccia di gomma, che viene poi modellata nella configurazione appropriata.

n Un forno di essiccazione composto.

Il tappo a corona ha subito una riduzione significativa del consumo con l’espansione delle lattine per bevande.

Coperture “Twist-off

Sono tappi rotondi con un diametro generalmente compreso tra 35 e 110 mm. che sono dotati di chiodi che permettono di fissarli sulla bocca dei franchi dotati di filettatura.

Lo sviluppo americano, dagli anni “40” del secolo scorso, sono diventati la chiusura più diffusa nei vasi di vetro per marmellate, maionese, salse, ecc. Si usano anche per conserve classiche come verdure, legumi, frutta…

Sezione di un coperchio twist-off

Questi tappi consistono essenzialmente in:

n Un pannello centrale quasi piatto, che ha una sporgenza all’esterno per ospitare il composto.

n Un fallo verticale.

n Un ricciolo verso l’interno dal bordo della gonna.

n Una serie di chiodi – a seconda del design e delle dimensioni – formati su questo bordo.

n Area – coincidente con la bocca del franco – su cui si applica un composto

5º.- AEROSOL

Un aerosol è definito come un insieme di particelle sospese in un gas chiamato propellente. Può verificarsi in natura, anche se di solito è ottenuto artificialmente. È un modo ideale per applicare un prodotto atomizzato in modo uniforme su qualsiasi superficie.

Il modo di generarlo usando un contenitore fu ideato per la prima volta dal norvegese Eric Rotheim nel 1929. L’idea di base è quella di contenere in un contenitore un gas liquefatto ad alta pressione e disperdere o sciogliere in esso un prodotto che è il componente attivo o utile. Quando il contenuto del contenitore entra in contatto con l’atmosfera, il principio attivo viene rilasciato sotto forma di gas sotto forma di particelle. Il contenitore rimane sempre sotto pressione interna, poiché man mano che si consuma la fase liquida del contenitore, parte del gas evapora, mantenendo la pressione interna praticamente costante.

La sua applicazione massiccia non arrivò fino agli anni “40” del secolo scorso, quando nel Nord America il suo uso fu commercializzato dopo il successo ottenuto durante la seconda guerra mondiale, durante la quale fu utilizzato dall’esercito americano per combattere le malattie causate dagli insetti nel Pacifico.

La sua prima applicazione fu per gli insetticidi ma ben presto fu estesa a lacche per capelli, deodoranti, ecc… Alla fine degli anni “70” ci fu una forte controversia nel suo uso, poiché il propellente normalmente utilizzato era composto da ClFD, che attaccava lo strato di ozono. L’industria ha gradualmente cambiato le formulazioni, eliminando questi gas e oggi gode di nuovo di un buon prestigio guadagnato in casa, farmacia, profumeria…

I contenitori utilizzati per contenere prodotti applicati in forma di aerosol devono essere progettati per resistere a pressioni interne elevate. È per questo che gli spessori di metallo utilizzati sono maggiori che in altri casi. I contenitori aerosol, oltre al corpo, al fondo e al coperchio, sono dotati di una valvola montata sul coperchio che, quando viene azionata, permette al prodotto – miscela di propellente e componente attivo – di essere rilasciato. La maggior parte delle valvole sono dotate di un “tubo di pesca” che assicura il prelievo del prodotto dalla parte inferiore del contenitore, dove si trova la fase liquida. La valvola è protetta da un tappo di plastica.

I fondi e i coperchi, per sostenere adeguatamente la pressione interna, hanno una forma a calotta sferica, concava nel caso del fondo e convessa nel coperchio, che viene chiamata cupola, cupola o cono. Nel suo centro c’è un foro su cui è montata la valvola. Esiste un’ampia varietà di tipi di valvole che si adattano alle caratteristiche del prodotto e al modo in cui viene applicato.

FOTO

Contenitore tipo aerosol

I corpi devono avere una saldatura di alta qualità per garantire la loro resistenza alla pressione interna e la loro impermeabilità. Proprio per questo motivo, prima che si diffondesse l’uso della saldatura elettrica, si usava un tipo speciale di saldatura con lega stagno-piombo, specifico per questo tipo di imballaggio, in cui si alternavano sezioni sovrapposte ad altre aggraffate – agrafados-.

Le bombolette aerosol in banda stagnata, di solito hanno una riduzione di diametro alle sue estremità, in modo che una volta fatte le chiusure del fondo e della cupola, siano allineate con il resto del contenitore. Questo rende l’aspetto complessivo del contenitore più attraente, simile a quelli prodotti dall’estrusione di alluminio.

III.- NUOVE TECNOLOGIE

Infine, discuteremo in questo capitolo finale i tipi di imballaggio che sono stati sviluppati nell’ultimo terzo del secolo scorso e che ora vengono utilizzati in modo massiccio. Sono fabbricati con tecnologie complesse e rappresentano il volto giovane di questo settore, quello che permetterà di mantenere l’attività nello stesso nei prossimi decenni, finché nuovi progressi non li renderanno di nuovo obsoleti.

1º.- SALDATURA ELETTRICA

Abbiamo già visto nei capitoli precedenti come il sistema normale durante tutto il XX secolo di saldare la cucitura laterale dei corpi, la saldatura in lega stagno-piombo, cominciò ad essere seriamente messo in discussione dalle autorità sanitarie a causa del suo apporto di piombo negli alimenti a partire dagli anni 60. Questo metallo è tossico e difficile da eliminare dal corpo umano. Questa tecnica fu presto vietata per usi alimentari nella maggior parte dei paesi e fu sostituita dalla saldatura elettrica.

La saldatura elettrica a punti era una tecnica comunemente applicata nell’industria in generale e aveva già trovato alcune applicazioni nella fabbricazione di contenitori, specialmente quelli per uso industriale, come la saldatura delle cuciture di fusti di grande capacità, la saldatura di manici e supporti per barattoli di vernice, ecc. Vediamo le basi di questa tecnica.

Nella saldatura elettrica, il punto di saldatura tra due parti metalliche si ottiene senza alcun contributo esterno se non il passaggio di una forte corrente attraverso queste parti nel punto in questione. L’energia di saldatura è prodotta dalla resistenza del materiale al passaggio di questa corrente in quel punto. Una linea di saldatura continua si ottiene per mezzo di una successione di punti prodotti tra due parti metalliche, sottoposte alla pressione di due elettrodi circolari, animati da un movimento rotatorio. I principi di base della saldatura elettrica sono contenuti nella legge di Ohm (I=V/R) e nella legge di Joule, che determina la quantità di calore prodotto. Nel caso di una corrente alternata, ogni cambio di frequenza genera due punti di saldatura, uno per ogni semisenosoide, da qui la necessità di aumentare il più possibile la frequenza di questa corrente, arrivando fino a 500 Hertz.

Inizialmente le prime applicazioni basate su elettrodi di rame fissi permettevano un basso tasso di lavoro. A causa della bassa temperatura di fusione dello stagno, questi elettrodi sono stati rivestiti di stagno dopo alcuni cicli, alterando le condizioni di lavoro. Una società svizzera (Soudronic), ha iniziato la fabbricazione di alcune macchine che avrebbero dato la soluzione ideale a questi problemi. Fondata nel 1953 in una città vicino a Zurigo, Soudronic ha iniziato a costruire saldatrici molto semplici alimentate a mano, che risolvevano il problema della contaminazione degli elettrodi rinnovando continuamente gli elettrodi, utilizzando un filo di rame che si muoveva alla stessa velocità del contenitore da saldare. Il successo fu totale e in pochi anni la tecnica migliorò molto, permettendo di mettere sul mercato attrezzature capaci di lavorare alla stessa velocità delle vecchie “carrozzerie”, e persino di superarla. Soudronic divenne il leader mondiale in questo cambiamento tecnologico, basando la sua politica su un grande sforzo di ricerca e sviluppo, che la portò a brevettare una serie di innovazioni e miglioramenti, che rivoluzionarono la tecnica di formatura dei corpi dei contenitori metallici.

Dettaglio di una saldatura elettrica

Questa nuova tecnica ha diversi vantaggi rispetto alle precedenti:

– Riduzione del consumo di materie prime. Lo sviluppo necessario dei corpi è stato ridotto di almeno 6 mm.

– Riduzione delle riserve di litografia e di vernice, migliorando così la presentazione dell’imballaggio.

– Rimozione dei metalli tossici (piombo)

– Migliore resistenza meccanica del giunto (cucitura laterale)

– Facilita le operazioni successive come la cordonatura dei corpi.

– Migliore tenuta del coperchio e del fondo riducendo lo spessore del metallo nell’area di giunzione.

Oggi, questa tecnica ha superato tutte quelle precedentemente in uso ed è la più utilizzata nella fabbricazione di contenitori a tre pezzi.

2º.- COPERCHI AD APERTURA FACILITATA

L’idea di rendere più facile l’apertura di un contenitore senza dover ricorrere al tipico apriscatole non è nuova. I suoi antecedenti risalgono a molti anni fa con l’uso di chiusure che in qualche modo favorivano l’apertura, come il tipo “decollage”, contenitori con apertura laterale per mezzo di una linguetta sul corpo (il tipico “corned beef”), apertura “norvegese”, “box bande” (apertura laterale per mezzo di una banda) e altri. La maggior parte di essi è già stata discussa sopra. Con l’avvento di questo nuovo tipo di tappi sul mercato, si sviluppano disegni che non hanno nulla a che vedere con quelli e che in tutti i casi eliminano l’uso di qualsiasi strumento ausiliario.

Era il 1959, quando a Dayton – Nord America – Ernie Fraze, un ex tecnico dell’Alcoa, conoscitore delle proprietà dell’alluminio e anche esperto di fustellatura, aveva pronto il primo prototipo di coperchi easy-open. Le prime versioni industriali furono presentate all’inizio degli anni sessanta e si svilupparono rapidamente.

L’idea di base era di fare un’incisione sulla faccia esterna della palpebra che delimitava una zona della stessa e che sarebbe stata quella che si sarebbe staccata nell’apertura. Per strappare questa zona, si incorporava nel coperchio un anello – fissato al coperchio per mezzo di un rivetto dello stesso materiale del coperchio – che aveva una zona appuntita alla sua estremità – chiamata naso – che, quando l’anello veniva sollevato, spingeva verso il basso la zona indebolita, provocandone lo strappo. La forma dell’apertura aveva originariamente la forma di una goccia d’acqua ed era destinata allo svuotamento dei liquidi, occupando solo una piccola parte della superficie totale.

FOTO

Coperchio per bevande dal design primitivo

Gradualmente e nel corso di diversi anni ha cominciato ad essere utilizzato in bevande come cole e birre, raggiungendo finalmente il successo totale.

Ben presto si pensò ad una variante della stessa che avrebbe permesso di aprire la totalità della superficie, destinata al cibo. I primi progetti strappavano il pannello circolare in una striscia in una configurazione a spirale. L’incisione a prima vista assomigliava a tre “C” concentriche che, una volta rimosse, avevano l’aspetto di una “coda di maiale”. Con il tempo è stato sostituito da uno più semplice con un’incisione circonferenziale.

Diverse aziende americane offrirono in breve tempo utensili e attrezzature adatte alla fabbricazione di coperchi easy-open. L’attrezzatura richiedeva un design e una precisione molto elevati. Erano necessarie presse altamente affidabili per lavorare con loro. Il materiale usato negli Stati Uniti era – ed è tuttora – l’alluminio, il che è logico in un paese dove l’energia costa poco. L’Europa, dove l’energia è costosa, è passata presto allo stagno in caso di apertura totale. Ciò ha comportato una rielaborazione delle attrezzature e degli utensili, che è stata piuttosto complessa. Inoltre, ha applicato questa tecnica a coperchi di forma non rotonda (rettangolare e ovale) per il mercato del pesce.

Il coperchio easy-open ha guadagnato costantemente quote di mercato. Oggi, il 100% delle lattine per bevande usa questi coperchi e una percentuale molto alta di contenitori per alimenti li usa pure.

3º.- IMBALLAGGIO DRD

Come abbiamo già detto, i contenitori imbottiti avevano la grave limitazione della loro bassa altezza. Per questo motivo, i grandi mercati di cibo in scatola, che tradizionalmente usavano formati più grandi – per esempio “1/2 kg” – non erano alla loro portata.

All’inizio dell’ultimo terzo del XX secolo, sia la qualità dell’acciaio di base usato nella banda stagnata che la precisione degli utensili e delle attrezzature erano al livello giusto per poter sviluppare una nuova tecnica di trafilatura che potesse superare la barriera della scarsa profondità del contenitore. Questa tecnologia si basava sul disegno passo dopo passo, cioè in modo scaglionato. In ogni passo si riduce il diametro e si aumenta l’altezza del pezzo ottenuto nel passo precedente. Questa tecnica di disegno in successione fu chiamata “disegno-ridisegno”, prendendo la denominazione “DRD” da questo nome.

La produzione viene effettuata su presse a più stazioni, presse transfer o presse a tavola circolare. Il materiale è solitamente alimentato da una bobina. Le normali operazioni di stampa sono di solito:

– Taglio a disco piatto da bobina

– Primo disegno di uno schizzo da un disco piatto

– Secondo disegno – più – per raggiungere il diametro e l’altezza desiderati.

– Configurazione del fondo del contenitore

Successivamente, il materiale irregolare viene tagliato dal bordo del contenitore e la flangia viene formata sopra di esso. Si può anche fare un cordone con il proprio corpo, testarlo, ecc.

FOTO

A causa della grande deformazione che il materiale subisce, non può essere litografato in piano ma può essere verniciato, anche se è possibile decorarlo dopo la sua formazione o etichettarlo. A causa dell’alto costo delle installazioni litografiche su contenitori sagomati e della loro mancanza di versatilità, la soluzione più diffusa è l’etichettatura. Questo tipo di imballaggio è in grado di resistere sia al vuoto che alla sovrapressione interna poiché le pareti mantengono uno spessore molto vicino a quello iniziale e sono progettate per gli alimenti che richiedono un processo di sterilizzazione.

La penetrazione del mercato di questo tipo di imballaggio per paese non è uniforme. Così, negli Stati Uniti e nell’Europa centrale è importante mentre nel Mediterraneo è marginale. La ragione non è solo l’alto costo dell’installazione, ma anche la mancanza di flessibilità per cambiare il formato. È quindi giustificato solo per grandi tirature di formati molto comuni che hanno applicazioni in mercati diversi o molto grandi.

4º.- IMBALLAGGIO DWI

La seconda varietà di contenitori a due pezzi di una certa altezza sono quelli realizzati con la tecnica DWI. Questi acronimi provengono dalle parole inglesi “stuffed, drawn and pressed”, che definiscono il processo seguito nella sua fabbricazione.

In questo caso, la prima operazione è il semplice disegno di una “tazza” di poca altezza e diametro superiore a quello definitivo. A questo scopo, viene utilizzata la bobina di partenza e l’operazione viene effettuata in una pressa multipla. In quelli successivi viene sottoposto a una serie di stiramenti e stirature, fino a raggiungere la forma finale. Questo stiramento e stiratura è fatto in una macchina speciale – che si chiama “bodymaker”, in ricordo della primitiva macchina a tre pezzi. Per allungare il materiale, la “tazza” – spinta da un mandrino interno – viene fatta passare attraverso una successione di anelli, ognuno dei quali ha un diametro leggermente più piccolo del precedente, provocando il rotolamento del metallo sulla sua faccia esterna.

Il risultato è una parete molto sottile con un utilizzo ottimale del materiale. Questa tecnica raggiunge uno spessore residuo della parete inferiore a un terzo del suo valore originale. Lo spessore del fondo, invece, rimane praticamente invariato. Sono progettati per resistere solo alla pressione interna e sono tipici delle lattine per bevande presenti oggi sul mercato.

FOTO

Le strutture sono estremamente complesse e specializzate, con una flessibilità pari a zero, quindi sono dedicate alla produzione di un solo formato di imballaggio. Questo è quasi sempre quello usato per le bevande, di 33 cl. capacità e diametro nominale 65 mm. Tutti i contenitori utilizzati in questo mercato sono litografati, un’operazione che viene effettuata dopo la formatura e dopo un severo lavaggio, per eliminare il lubrificante necessariamente utilizzato per il processo di stiratura e stiratura. Le bevande in bottiglia, specialmente le cole, sono molto aggressive nei confronti del metallo, ed è per questo che una perfetta laccatura interna – due strati – è richiesta alla fine del processo di fabbricazione.

Il packaging DWI è la nuova saggezza che ha portato un rafforzamento del settore quando sembrava destinato a languire.

0 Comments