Quasi mezzo trilione di queste lattine sono prodotte ogni anno. Si tratta di circa 15.000 lattine al secondo.. Quindi cominciamo con il perché la lattina ha questa forma cilindrica, perché ha questa forma?

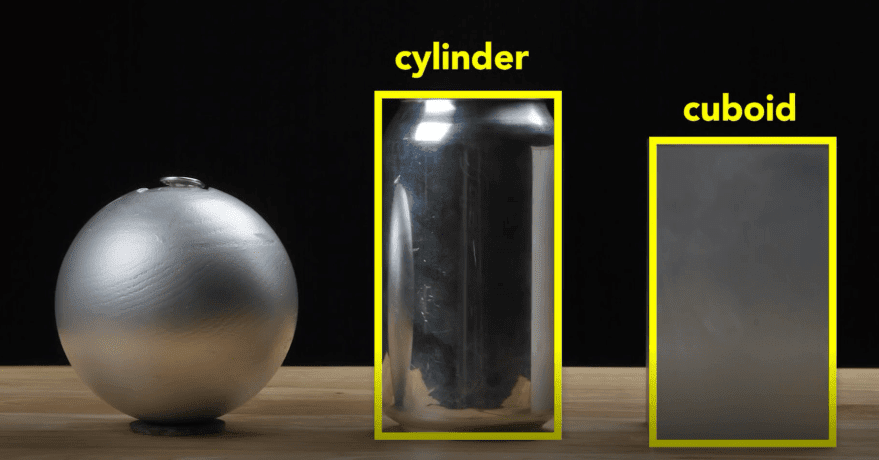

Un ingegnere vorrebbe fare un barattolo sferico che ha la superficie più piccola per un dato volume e quindi usa la minor quantità di materiale e inoltre non ha angoli, quindi non ha punti deboli poiché la pressione nel barattolo sollecita uniformemente le pareti, ma non è una fabbricazione pratica e inoltre rotolerà sul tavolo, come regola generale si impacchetta il più possibile e in questo caso solo il 74% del volume totale viene assorbito dal prodotto. L’altro 26% è uno spazio vuoto che non viene utilizzato nel trasporto o in una vetrina.

Un ingegnere potrebbe vendere questo problema facendo un cuboide. Può stare su un tavolo, ma è scomodo da tenere e scomodo per bere da esso essendo più facile fabbricare questa lattina ma questi bordi sono punti deboli e richiedono pareti molto spesse, quindi il cuboide supera la sfera in efficienza di imballaggio in quanto non c’è spazio sprecato, anche se al sacrificio di usare più spessore nella lattina per contenere lo stesso volume della sfera. Per creare una lattina gli ingegneri usano un cilindro che ha elementi di entrambe le forme, dall’alto è come una sfera e da un lato è come un cuboide, un cilindro ha un fattore di imballaggio massimo del 91% non è buono come il cuboide ma è meglio della sfera, ma soprattutto i cilindri possono essere fabbricati ad alta velocità.

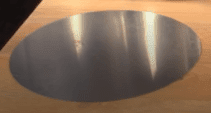

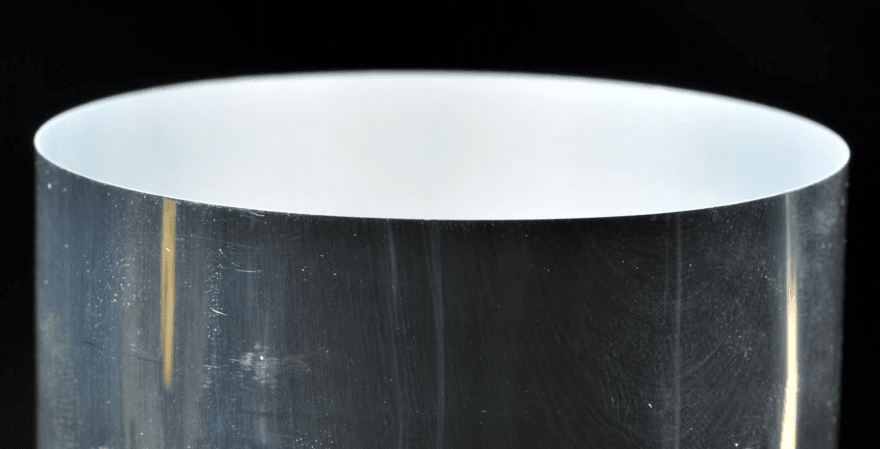

Lalattina inizia come questo disco chiamato “corpo”, fustellato da un foglio di alluminio spesso circa tre decimi di millimetro.

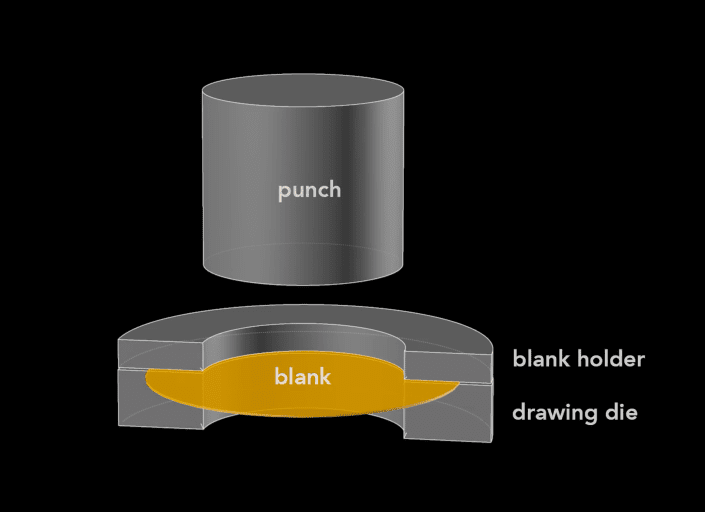

La prima fase inizia con uno stampo di imbutitura profonda, in cui il corpo di alluminio è posto e poi un anello di serraggio è posto sopra di esso.

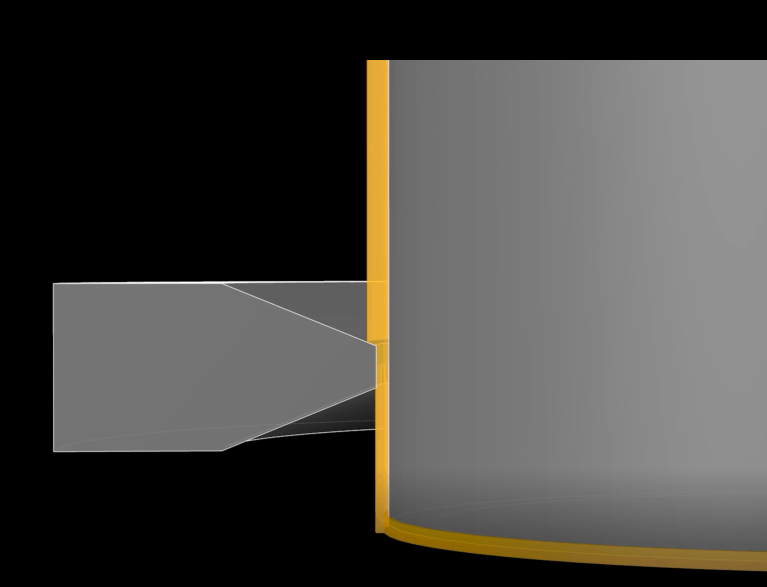

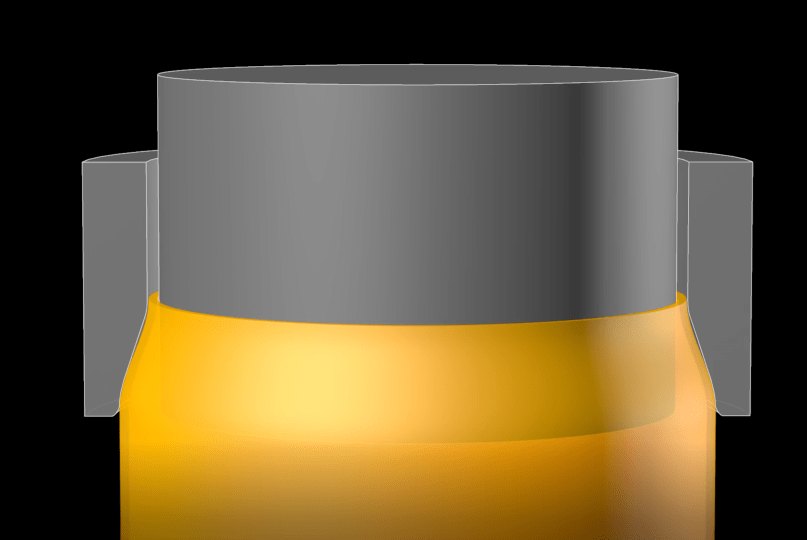

Guardiamo una sezione dello stampo. Un punzone cilindrico preme il corpo, formando il contorno. Questo processo è chiamato “disegno profondo”. Questo schizzo ha un diametro di circa 88 mm, più grande della lattina finale, per cui viene ri-stampato.

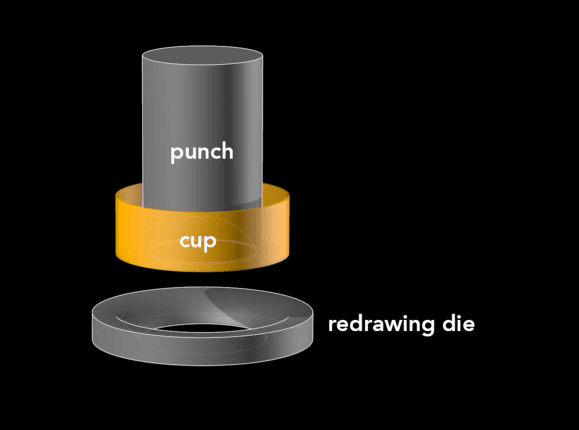

Quel processo inizia con questo schizzo e utilizza un altro punzone cilindrico e un altro sistema di disegno. Il punzone preme il pezzo grezzo attraverso la trafila e lo trasforma in un pezzo grezzo con un diametro più stretto e più alto. Questo pezzo grezzo ridisegnato ha ora il diametro finale della lattina (65 mm), ma non è ancora abbastanza alto. Un punzone spinge questo schizzo attraverso lo strumento di disegno del carrozziere. Il contorno mantiene lo stesso diametro, e diventa più alto e le pareti più sottili.

Se guardate questo processo da vicino, vedrete la parete spessa iniziale e dopo lo stiramento la parete è più sottile. L’allungamento avviene in tre fasi, ognuna delle quali rende le pareti più sottili e la lattina più alta.

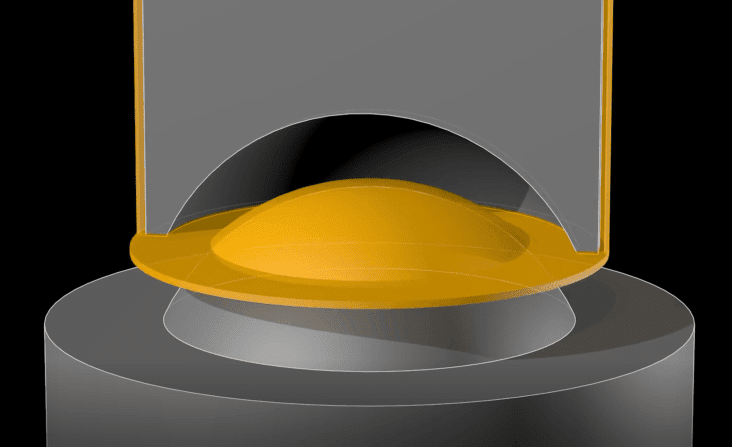

Dopo aver allungato il disegno, la cupola si forma nella parte inferiore. Ciò richiede uno strumento a cupola convessa e un punzone con una tacca concava corrispondente.

Quando il punzone preme la lattina sull’utensile a cupola, la base della lattina diventa una cupola, che riduce la quantità di metallo necessaria per fare la lattina. Il fondo della cupola usa meno materiale che se fosse piatto.

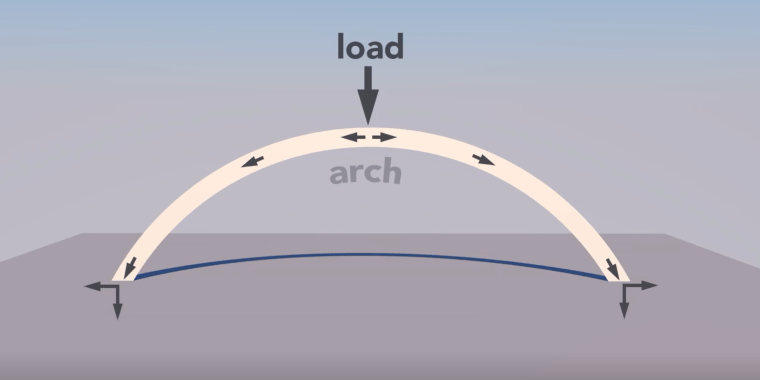

Una cupola è un arco che ruota intorno al suo centro. La curvatura dell’arco distribuisce parte del carico verticale in forze orizzontali, il che permette a una cupola di resistere a una pressione maggiore rispetto a una trave piatta. Sulla cupola si possono notare due grandi numeri.

Questi numeri in rilievo sono incisi sullo strumento a cupola.

Il primo numero indica la linea di produzione nella fabbrica, e il secondo numero indica il numero del Bodymaker: il bodymaker è la macchina che esegue i processi di ridisegno, stiratura e cupola. Questi numeri aiutano a risolvere i problemi di produzione in quanto la fabbricazione di una lattina viene effettuata ad una velocità molto elevata: queste ultime tre fasi, trafilatura, stiratura e addomesticamento, avvengono tutte in un passaggio continuo e in solo un settimo di secondo. Il pugno si muove a una velocità massima di 11 metri al secondo e sperimenta un’accelerazione massima di 45 G. Questo processo funziona continuamente per 6 mesi o circa 100 milioni di cicli prima che la macchina abbia bisogno di manutenzione.

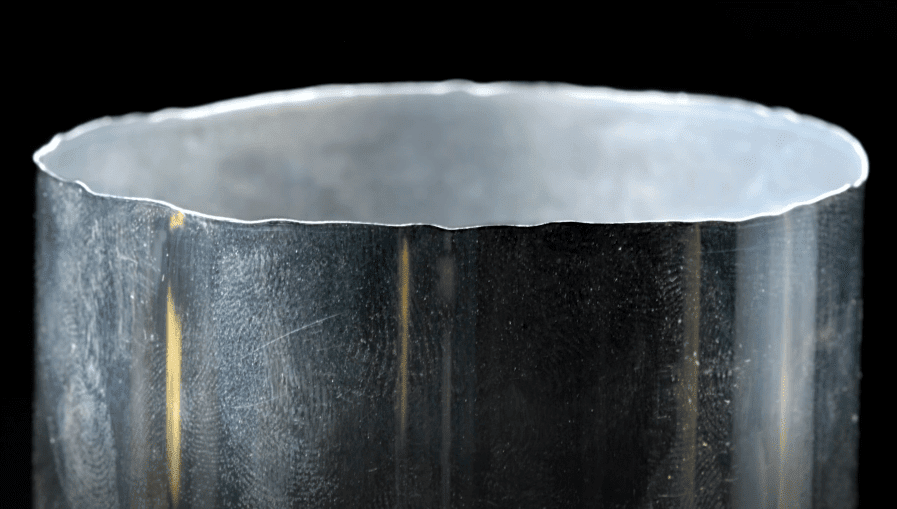

Ora, se si guarda da vicino la parte superiore del corpo della lattina, si vede che i bordi sono ondulati e irregolari. Queste irregolarità si verificano durante la formazione. Per ottenere un bel bordo uniforme, tagliare circa 6 mm dalla parte superiore. Con una parte superiore uniforme, è ora possibile chiudere il barattolo.

Ma prima che l’involucro sia prodotto, un disegno colorato è stampato all’esterno; il termine d’arte nell’industria è “decorazione”. Anche l’interno riceve un trattamento: una vernice epossidica spruzzata separa il contenuto della lattina dalle sue pareti di alluminio. Questo impedisce alla bevanda di acquisire un sapore metallico e impedisce anche agli acidi della bevanda di dissolvere l’alluminio.

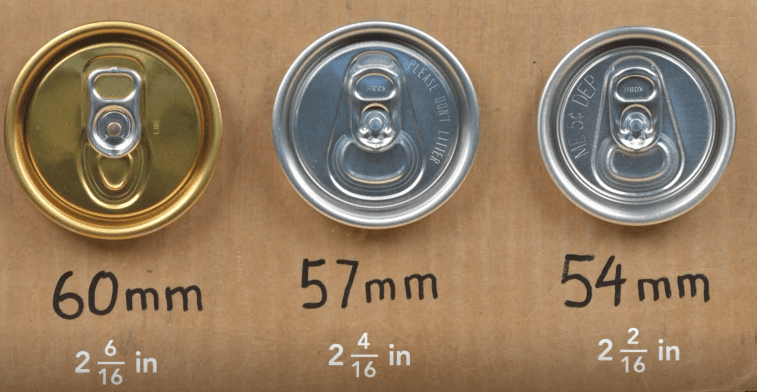

Ilpasso successivo forma il collo della lattina, chiamato necking, che è la parte del corpo della lattina che si assottiglia verso l’interno. Questo“Necking” richiede undici tappe.

La formatura inizia con una lattina a parete dritta, la parte superiore viene tirata leggermente verso l’interno e poi questo viene ripetuto più volte sulla parete della lattina fino a raggiungere il diametro finale, Il cambiamento nelle dimensioni del collo in ogni fase è così sottile che difficilmente si nota la differenza tra una fase e l’altra. Ciascuna di queste fasi funziona inserendo uno stampo interno nel corpo della lattina e poi spingendo uno stampo intorno all’esterno, l’attrezzatura per il collo viene rimossa e la lattina passa alla fase successiva, il collo viene formato in molte fasi diverse per evitare rughe o pieghe dell’alluminio sottile.

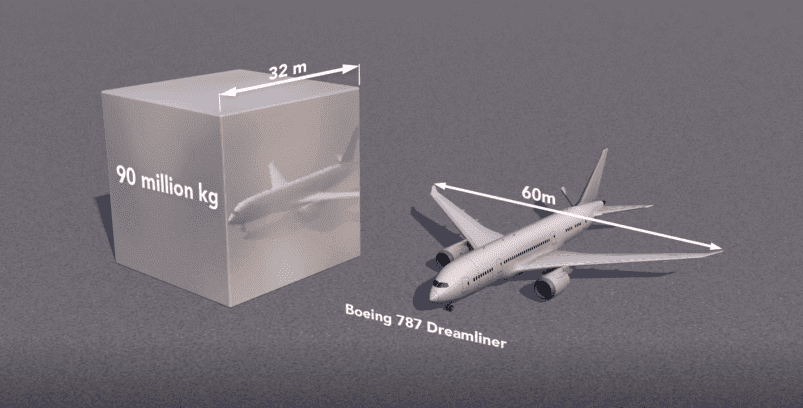

Dagli anni ’60, il diametro delle estremità delle lattine è stato ridotto di 6 mm.Sembra una piccola quantità, ma l’industria delle lattine di alluminio produce più di 100 miliardi di lattine all’anno, quindi una riduzione di 6 mm fa risparmiare almeno 90 milioni di chilogrammi di alluminio all’anno. Quella quantità formerebbe un solido cubo di alluminio di 32 metri di lato, confrontatelo con un aereo 787 con un’apertura alare di 60 metri.

Ora, una volta che il collo è stato formato, la parte superiore ha una flangia chiamata

flangia,

Il doppio sistema di chiusura, cioè si allarga leggermente e permette di fissare il coperchio al corpo, il che ci porta alla prossima brillante caratteristica del design:

la doppia serratura.

Nei vecchi barattoli d’acciaio venivano fatti saldare o saldare alle estremità. Questo spesso contaminava il contenuto della lattina. Al contrario, le lattine di oggi usano un “doppio sigillo” ermetico, che è anche molto veloce.

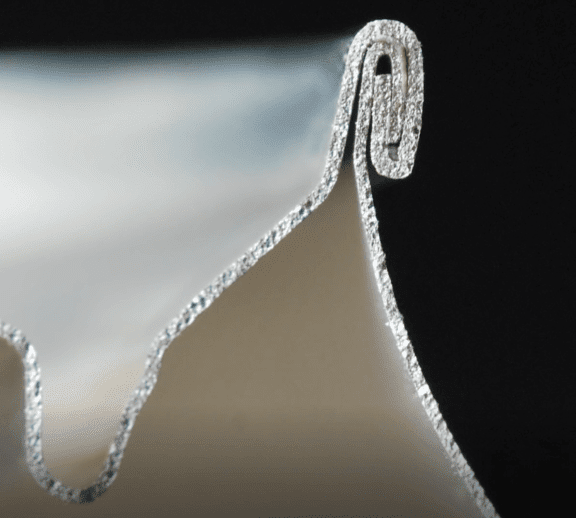

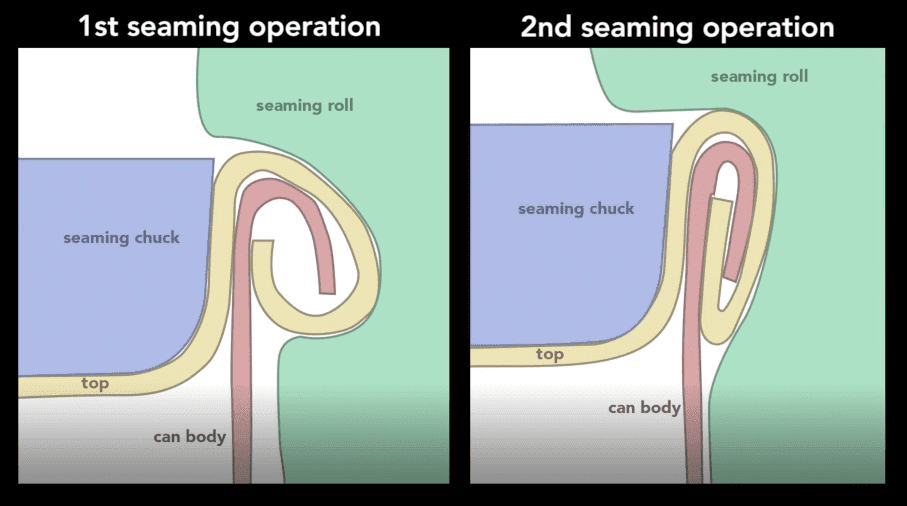

Questa lattina è tagliata a metà in modo da poter vedere la sezione trasversale del doppio sigillo. Per creare questa chiusura, una macchina utilizza due operazioni di base. La prima operazione piega la flangia del coperchio sulla flangia della lattina e la seconda operazione preme il metallo per formare un sigillo ermetico.

Anche se le operazioni in sé sono semplici, richiedono un’alta precisione. Le parti disallineate di una piccola frazione di millimetro causano il fallimento della doppia guarnizione. Oltre al fissaggio del coperchio e del corpo della lattina, un composto sigillante assicura che nessun gas esca attraverso la doppia guarnizione. Il composto viene applicato come liquido e poi si indurisce per formare un giunto.

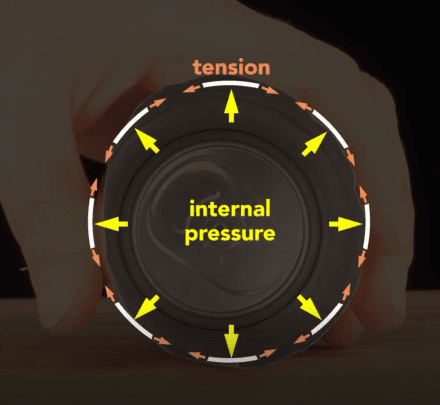

I coperchi sono collocati immediatamente dopo il riempimento dei barattoli, intrappolando i gas all’interno del barattolo per creare pressioni di circa 30 psi o 2 volte la pressione atmosferica. Nella soda, l’anidride carbonica produce la pressione e nelle bevande non gassate, come i succhi di frutta, viene aggiunto l’azoto.

Allora, perché una lattina per bevande è pressurizzata?

Perché la pressione interna crea una lattina forte nonostante le sue pareti sottili. Spremere una lattina chiusa e pressurizzata; cede a malapena. Poi spremere una lattina vuota; si piega facilmente. Le pareti della lattina sono sottili – solo 75 micron di spessore – e deboli, ma la pressione interna di una lattina sigillata spinge fuori ugualmente e quindi mantiene la parete in tensione. Questa tensione è la chiave: la parete sottile si comporta come una catena; in compressione non ha forza, ma in tensione è molto forte. La pressione interna rinforza le lattine in modo che possano essere impilate in modo sicuro; una lattina pressurizzata sostiene facilmente il peso di un adulto umano medio. Aggiunge anche abbastanza forza in modo che la lattina non abbia bisogno di perline laterali come in questa lattina di cibo in acciaio non pressurizzato. Anche se inizialmente pressurizzata a circa 2 atmosfere, una lattina può sperimentare fino a 4 atmosfere di pressione interna durante la sua vita a causa delle temperature elevate; quindi, la lattina è progettata per sopportare fino a 6 atmosfere o 90 psi prima che la cupola o il coperchio si pieghi.

Perché c’è un anello alla fine della lattina? Sembra una domanda stupida: in che altro modo la apriresti? Ma originariamente le lattine non avevano anelli. Le prime lattine d’acciaio erano chiamate flat top, per ragioni abbastanza ovvie. Usare un apripista speciale per fare un foro per bere e uno per lo sfiato. Negli anni ’60, l’anello è stato inventato in modo che non fosse necessario un apriporta. L’anello funzionava così: si sollevava questo anello per sfiatare la lattina e si tirava l’anello per creare l’apertura. Abbastanza facile, ma ora avete questa linguetta allentata. Le lattine chiedono di “non gettare rifiuti”, ma purtroppo queste schede sono state gettate a terra, dove i bordi taglienti delle schede tagliano i piedi nudi dei bagnanti o danneggiano la fauna selvatica. Poi, l’industria delle lattine per bevande ha risposto inventando il bordo moderno. Questa linguetta ha comportato un po’ di ingegneria intelligente.

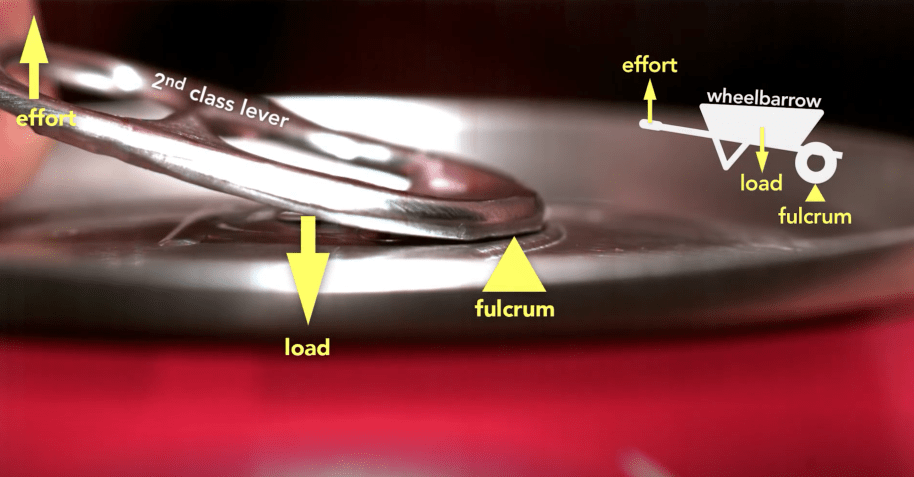

L’anello parte come una leva di seconda classe; è come una carriola perché la punta dell’anello è il fulcro e il rivetto è il carico: lo sforzo è applicato all’estremità. Ma ecco la parte figa: nel momento in cui la lattina sfiata, la linguetta si trasforma in una leva di prima classe che è come un’altalena: dove il carico è ora sulla punta e il fulcro è il rivetto. Si può vedere chiaramente come l’anello, quando lavora come un carrello, solleva il rivetto. Infatti, parte della ragione per cui questo design intelligente funziona è perché la pressione all’interno della lattina aiuta a forzare il rivetto verso l’alto, che a sua volta preme sul bordo esterno della parte superiore fino a far sfiatare la lattina e poi la flangia cambia in una leva a bilanciere.

Guardando dall’interno della lattina, si può vedere come l’anello si apre prima vicino al rivetto. Se si cercasse di forzare semplicemente la sezione metallica marcata nella lattina usando l’anello come una leva di prima classe con il rivetto come fulcro, si lotterebbe contro la pressione all’interno della lattina: l’anello sarebbe enorme e costoso.

Grazie a Rexam per averci fornito lattine di alluminio in varie fasi della produzione.

Grazie a Bill Hamman su www.engineerguy.com

0 Comments