Cada año se fabrican casi medio trillón de este tipo de lata. Esto es aproximadamente 15.000 latas por segundo. Así que comencemos con por qué la lata tiene esa forma cilíndrica, ¿Por qué tiene esta forma?.

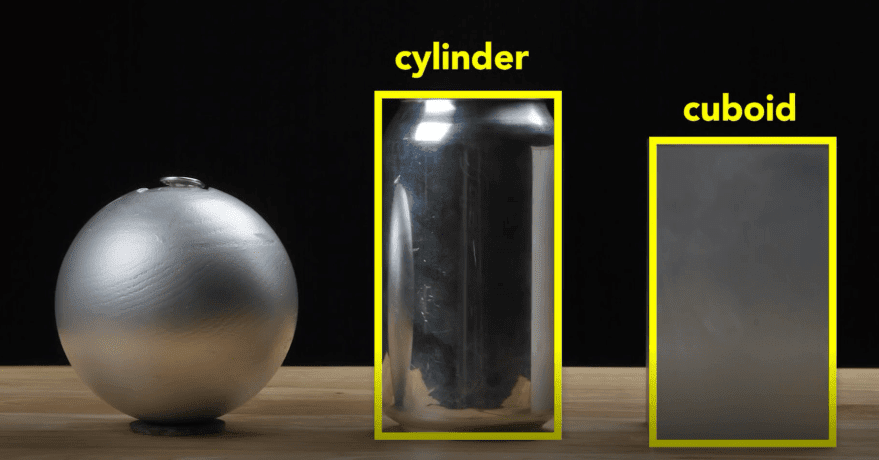

A un ingeniero le gustaría hacer una lata esférica que tiene la superficie más pequeña para un volumen determinado y por lo tanto usa la menor cantidad de material y además no tiene esquinas, por lo que no tiene puntos débiles ya que la presión en la lata tensiona uniformemente las paredes, pero no es una fabricación práctica y además rodará en la mesa, como norma general envasamos lo máximo posible y en este caso solo el 74 por ciento del volumen total es absorbido por el producto. El otro 26% es un espacio vacío que no se utiliza en el transporte o en el escaparate de una tienda.

Un ingeniero podría vender este problema haciendo un cuboide. Puede sentarse sobre una mesa, pero es incómodo sostenerlo y es incómodo beber de él siendo más fácil fabricar esta lata pero estos bordes son puntos débiles y requieren paredes muy gruesas, por lo que el cuboide supera la esfera en eficiencia de empaque ya que no hay espacio desperdiciado, aunque con el sacrificio de usar más grosor en la lata para contener el mismo volumen que la esfera. para crear una lata los ingenieros usan un cilindro que tiene elementos de ambas formas, desde la parte superior es como una esfera y desde un lado es como un cuboide, un cilindro tiene un factor de empaquetamiento máximo del 91% no es tan bueno como el cuboide pero es mejor que la esfera, aunque lo más importante de todo es que los cilindros se pueden fabricar a altas velocidades.

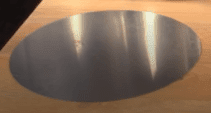

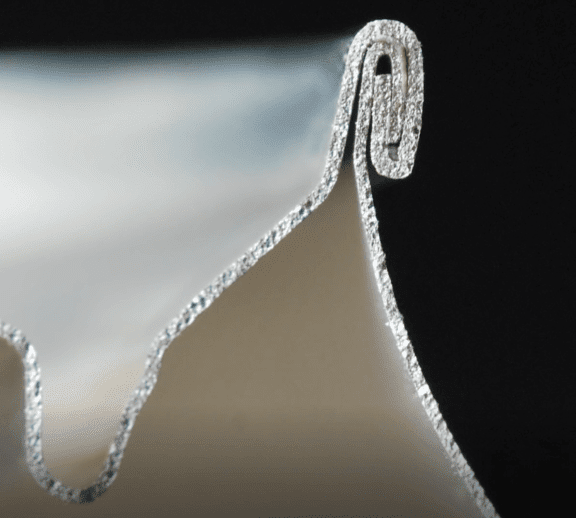

La lata comienza como este disco llamado «cuerpo», troquelado de una hoja de aluminio de aproximadamente tres décimas de milímetro de espesor.

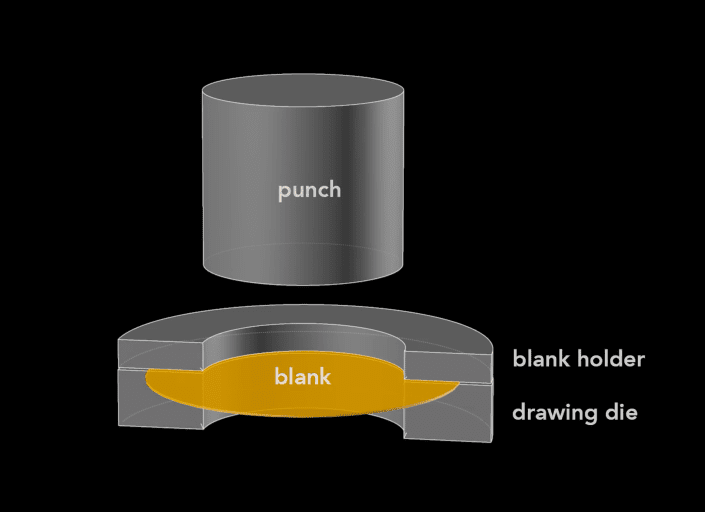

El primer paso comienza con un troquel de embuticion, en el que se coloca el cuerpo de aluminio y luego un anillo de sujeción se coloca encima.

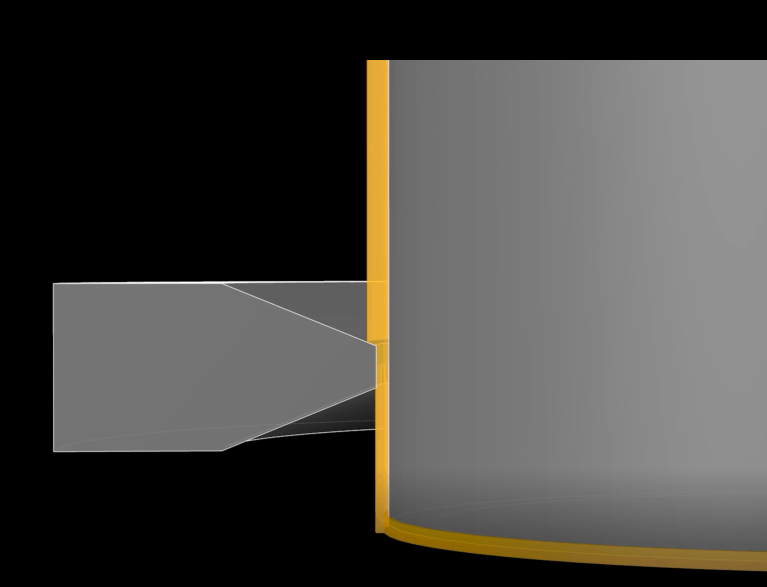

Miremos una sección del troquel, Un punzón cilíndrico presiona el cuerpo, formando el esbozo. Este proceso se llama «embutición». Este esbozo tiene aproximadamente 88 mm de diámetro, más grande que la lata final, por lo que se vuelve a embutir.

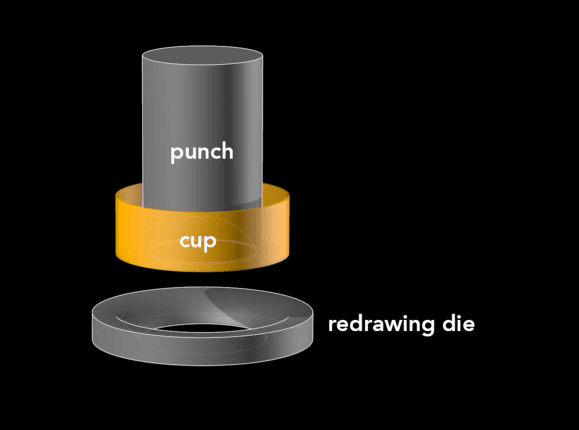

Ese proceso comienza con este esbozo y utiliza otro punzón cilíndrico y otro sistema de embutición. El punzón presiona el esbozo a través del troquel de embutición y la transforma en un esbozo con un diámetro más estrecho y alto. Este esbozo reembutido ahora tiene el diámetro final de la lata (65 mm), pero aún no es lo suficientemente alto. Un punzón empuja este esbozo a través del utillaje de embutición del bodymaker. El esbozo mantiene el mismo diámetro, y se vuelve más alta y las paredes más delgadas.

Si observamos este proceso de cerca, verá la pared gruesa inicial y después del estiramiento la pared es más delgada. El estiramiento se realiza en tres etapas, cada una de las cuales hace que las paredes sean más delgadas y la lata más alta.

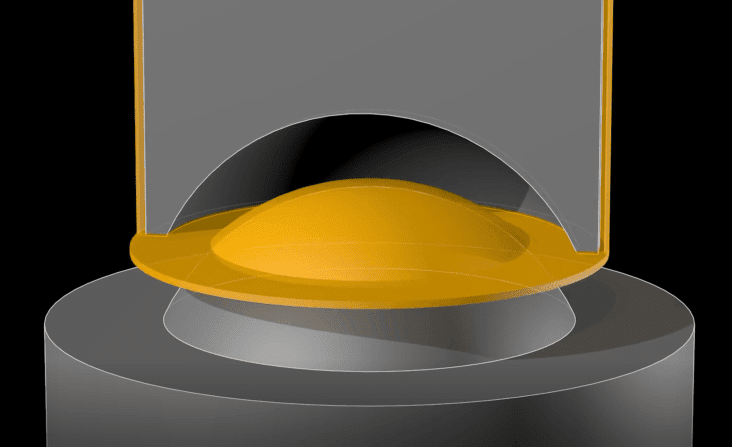

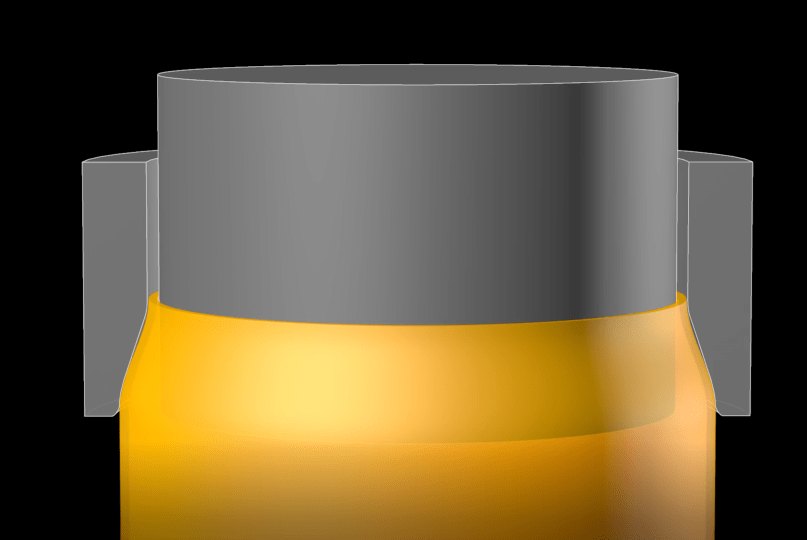

Después de estirar el esbozo, se forma la cúpula en la parte inferior. Esto requiere una herramienta de domo convexo y un punzón con una muesca cóncava correspondiente.

A medida que el punzón presiona la lata hacia abajo sobre la herramienta de cúpula, la base de la lata se transforma en una cúpula, Esta cúpula reduce la cantidad de metal necesaria para fabricar la lata. El fondo de la cúpula utiliza menos material que si fuera plano.

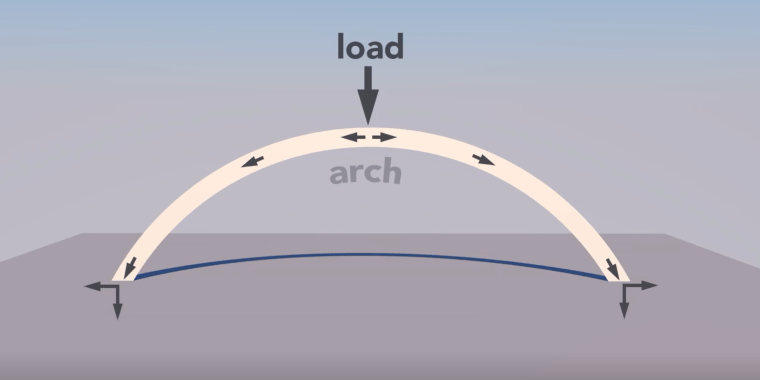

Una cúpula es un arco que gira alrededor de su centro. La curvatura del arco distribuye parte de la carga vertical en fuerzas horizontales, lo que permite que una cúpula resista una mayor presión que una viga plana. En la cúpula es posible que observe dos números grandes.

Estos números grabados en relieve están grabados en la herramienta del domo.

El primer número significa la línea de producción en la fábrica, y el segundo número significa el número del Bodymaker: el bodymaker es la máquina que realiza los procesos de reembuticion, estiramiento y el domo. Estos números ayudan a solucionar problemas de producción ya que la fabricación de una lata se lleva a cabo a una velocidad muy alta: estos tres últimos pasos, embutir, estirar y domar, todos ocurren en una pasada continua y en sólo en una séptima parte de segundo. El punzon se mueve a una velocidad máxima de 11 metros por segundo y experimenta una aceleración máxima de 45 Gs. Este proceso se ejecuta de forma continua durante 6 meses o alrededor de 100 millones de ciclos antes de que la máquina necesite mantenimiento.

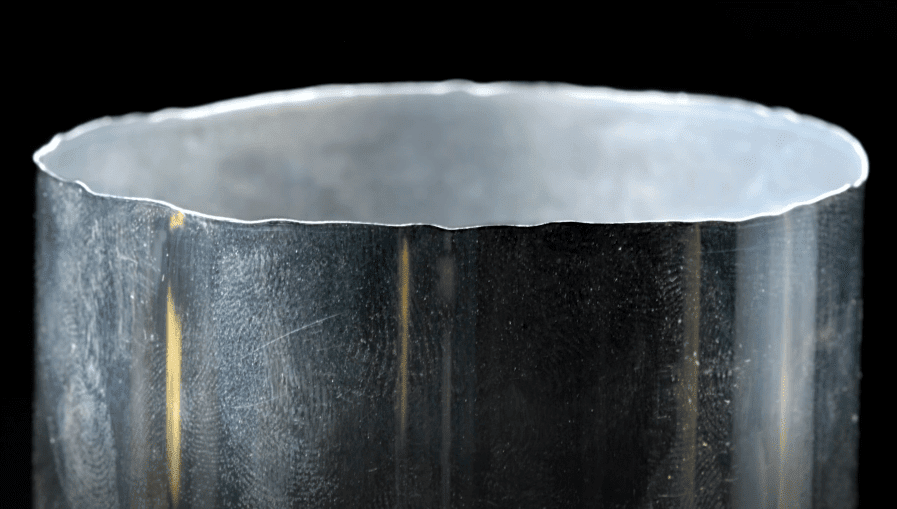

Ahora, si miras de cerca la parte superior del cuerpo de la lata, ves que los bordes están ondulados y desiguales, Estas irregularidades ocurren durante la formación. Para obtener un borde uniforme y agradable, se recortan unos 6 mm de la parte superior. Con una parte superior uniforme, ahora se puede cerrar la lata.

Pero antes de que se produzca el cerrado, se imprime un diseño colorido en el exterior; el término artístico en la industria es «decoración». El interior también recibe un tratamiento: una laca epoxi recubierta con spray separa el contenido de la lata de sus paredes de aluminio. Esto evita que la bebida adquiera un sabor metálico y también evita que los ácidos de la bebida disuelvan el aluminio.

El siguiente paso forma el cuello de la lata llamado necking, es la parte del cuerpo de la lata que se estrecha hacia adentro. Este «Necking» requiere once etapas.

La formación comienza con una lata de paredes rectas, La parte superior se lleva ligeramente hacia el interior Y luego esto se repite varias veces en la pared de la lata hasta que se alcanza el diámetro final, El cambio en el tamaño del cuello en cada etapa es tan sutil que apenas se nota la diferencia entre una etapa y la siguiente Cada una de estas etapas funciona insertando un troquel interior en el cuerpo de la lata y luego empujando un troquel alrededor del exterior, El utillaje del necking se retira y la lata pasa a la siguiente etapa, El necking se forma en muchas etapas diferentes para evitar arrugas o pliegues del aluminio delgado.

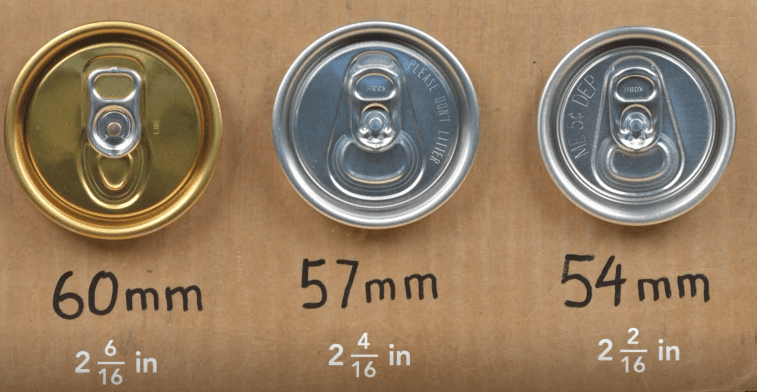

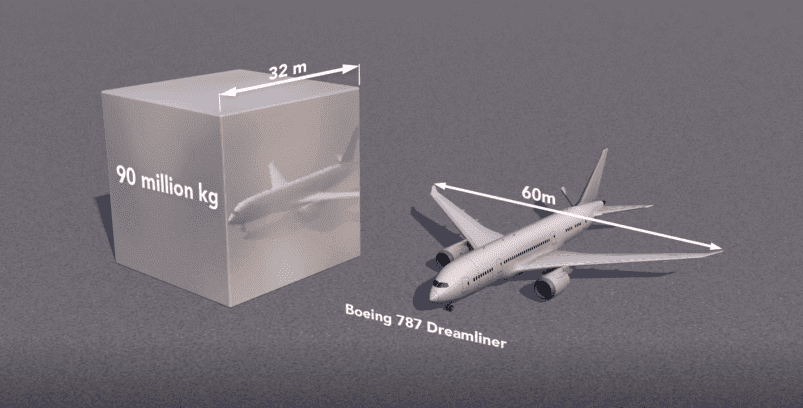

Desde la década de 1960, el diámetro de las tapas de las latas se ha reducido en 6 mm, de 60 a 54 mm en la actualidad, Esto parece una cantidad pequeña, pero la industria de latas de aluminio produce más de 100 mil millones de latas al año, por lo que una reducción de 6 mm ahorra al menos 90 millones de kilogramos de aluminio al año. Esa cantidad formaría un cubo sólido de aluminio de 32 metros de lado, compárelo con un avión 787 con una envergadura de 60 metros.

Ahora, una vez que se ha formado el necking, la parte superior tiene un reborde llamado pestaña,

es decir, se ensancha ligeramente y permite fijar la tapa al cuerpo, lo que nos lleva a la siguiente característica brillante del diseño: el doble cierre.

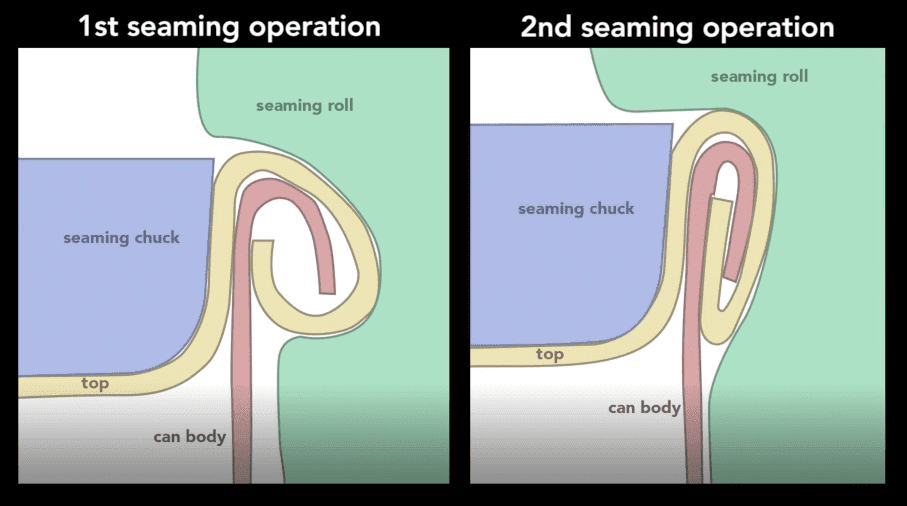

En latas de acero antiguas se fabricaban soldadas o soldadas en los extremos. Esto a menudo contaminó el contenido de la lata. Por el contrario, las latas de hoy utilizan un «doble cierre» hermético, el cual también se realiza muy rápido.

Esta lata está cortada por la mitad para que pueda ver la sección transversal del doble cierre. Para crear este cierre, una máquina utiliza dos operaciones básicas. La primera operación curva el ala de la tapa sobre la pestaña de la lata y la segunda operación presiona el metal para formar un cerrado hermético.

Si bien las operaciones en sí mismas son simples, requieren una alta precisión. Las piezas desalineadas por una pequeña fracción de milímetro hacen que el doble cierre falle. Además de la sujeción de la tapa y el cuerpo de la lata, un compuesto de sellado garantiza que no se escape ningún gas por el doble cierre. El compuesto se aplica como líquido y luego se endurece para formar una junta.

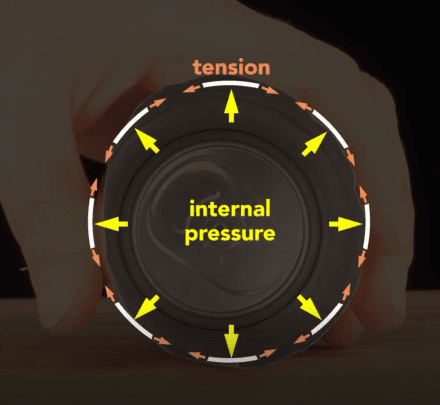

Las tapas se colocan inmediatamente después de que se llenen las latas y atrapando asi los gases dentro de la lata para crear presiones de aproximadamente 30 psi o 2 veces la presión atmosférica. En la soda, el dióxido de carbono produce la presión y en bebidas no carbonatadas, como jugos, se agrega nitrógeno.

Entonces, ¿por qué se presuriza una lata de bebida?

Porque la presión interna crea una lata fuerte a pesar de sus paredes delgadas. Apriete una lata cerrada y presurizada; apenas cede. Luego, apriete una lata vacía; se dobla fácilmente. Las paredes de las latas son delgadas —sólo 75 micras de espesor— y son débiles, pero la presión interna de una lata sellada empuja hacia afuera por igual y así mantiene la pared en tensión. Esta tensión es clave: la pared delgada actúa como una cadena; en compresión no tiene fuerza, pero en tensión es muy fuerte. La presión interna refuerza las latas para que puedan apilarse con seguridad; una lata presurizada soporta fácilmente el peso de un adulto humano promedio. También agrega suficiente resistencia para que la lata no necesite los bordones laterales como en esta lata de acero sin presión interna para alimentos. Aunque inicialmente está presurizado a aproximadamente 2 atmósferas, una lata puede experimentar hasta 4 atmósferas de presión interna durante su vida útil debido a temperaturas elevadas; por lo que la lata está diseñada para soportar hasta 6 atmósferas o 90 psi antes de que el domo o la tapa se doble.

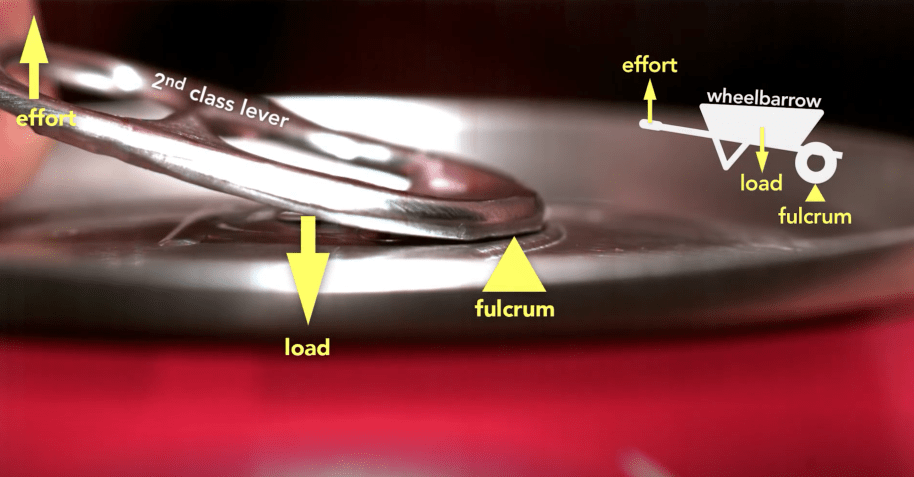

¿Por qué hay una anilla al final de la lata? Parece una pregunta tonta: ¿de qué otra manera la abriría? Pero originalmente las latas no tenían anillas. Las primeras latas de acero se llamaban tapas planas, por razones bastante obvias. Utiliza un abridor especial para perforar un agujero para beber y un agujero para ventilar. En la década de 1960, se inventó la anilla para que no se necesitara un abridor. La anilla funcionaba así: levantas este anillo para ventilar la lata y tiras de la anilla para crear la abertura. Bastante fácil, pero ahora tienes esta pestaña suelta. Las latas te piden que «no tires basura», pero lamentablemente, estas lengüetas se tiraron al suelo, donde los bordes afilados de las lengüetas cortan los pies descalzos de los bañistas o dañan la vida silvestre. Entonces, la industria de las latas de bebidas respondió inventando la anilla moderna. Esta pequeña pestaña involucró una ingeniería inteligente.

La anilla comienza como una palanca de segunda clase; esto es como una carretilla porque la punta de la anilla es el punto de apoyo y el remache es la carga: el esfuerzo se aplica en el extremo. Pero aquí está la parte genial: en el momento en que la lata ventila, la lengüeta cambia a una palanca de primera clase que es como un balancín: donde la carga está ahora en la punta y el fulcro es el remache. Se puede ver claramente como la anilla, cuando funciona como carretilla, levanta el remache. De hecho, parte de la razón por la que este diseño inteligente funciona es porque la presión dentro de la lata ayuda a forzar el remache hacia arriba, lo que a su vez presiona el borde exterior de la parte superior hasta que ventila la lata y luego la pestaña cambia a una palanca de balancín.

Mirando desde el interior de la lata, puede ver cómo la anilla se abre por primera vez cerca del remache. Si intentara simplemente forzar la sección de metal marcada en la lata usando la anilla como palanca de primera clase con el remache como punto de apoyo, estaría luchando contra la presión dentro de la lata: la anilla sería enorme y costosa.

Gracias a Rexam por proporcionarnos latas de aluminio en varias etapas de producción.

Gracias a Bill Hamman de www.engineerguy.com

BUENAS NOCHES ESTUVE LEYENDO EL PROCESO PARA REALIZAR UNA LATA Y ESTA MUY BIEN, YO SOY CONSUMIDOR RECURRENTE DE LATAS DE CERVEZA Y HAY ALGO QUE HACE 20 AÑOS HAGO A MI LATA DE CERVEZA PARA QUE NO SE ME DERRAME EL LIQUIDO AL PASAR LAS HORA BEBIENDO TENGO UN DISEÑO DE LATA QUE LES PODIA INTERESAR CON SOLO MODIFICAR UN POCO SU ESTRUCTURA QUE SEA HERGONIMICA, ANTIDERRAME DE LA BEBIDA Y HASTA CON LOS OJOS CERRADOS O UNA PERSONA CON DISCAPACIDAD DE VISION LA PUEDA BEBER SIN NECESIDAD DE VER LA BOQUILLA DONDE SALE EL PRODUCTO LA PUEDE TOMAR CREO QUE A TODOS NOS PASA CUANDO ESTAMOS EN ESTADO INCONVENIENTE Y CREO QUE SI ESTA PENSADA BIEN EL DISEÑO, PERO AQUI LA CREACION HABLA POR EL PROCESO MAS RAPIDO , PERO NO ME BRINDA A MI COMO CONSUMIDOR UNA LATA 100% HERGONOMICA, ANTIDERRAME Y CON FIN PARA PERSONAS CON DISCAPACIDAD SI LES INTERESA MI PRODUCTO LES DEJO MI NOMBRE Y CORREO ELECTRONICO AH PERDON ANTES QUE CREAN QUE SOY UNA PERSONA QUE NO SE DE DISEÑO, SOY INGENIERO AQUI LES DEJO MI NOMBRE Y CORREO POR SI LES INTERESA.

Hola! buenas tardes, saludos desde venezuela. mi nombre es Darwin marquez y tarabajo como analista de calidad para una planta metalgrafica en la que se fabrican latas para bebidas carbonatadas, cerveza y jugo

Tengo dos pregunta y es la siguiente :

1. Que espesores ?????se sutilizan utilizan para la fabricación de latas y cuales son las ultimas tendencias del momento.

2. Me podrian facilitar informacion sobre post lube? y como se determina???? este procedimiento en las bobinas de aluminio 3104 para la fabricacion de latas .

Quedo atento, gracias !!

Buenas tardes Darwin,

si lo deseas podemos informarte de lo que solicitas.

te escribimos por email para continuar con la conversación.

saludos

Hola, soy estudiante de diseño y bebiendo en una lata me surgió la siguiente pregunta.

¿cual es la razón de dejar un borde desde la pared hasta donde comienza la abertura por donde sale el liquido?