Uno degli ultimi miglioramenti apportati ai contenitori per conserve è stata la riduzione del diametro del fondo. Questo lavoro spiega le ragioni della sua origine, i vantaggi e gli svantaggi di questo miglioramento, le misure di base dell’intaglio e come farlo.

La tua storia

Questo sviluppo iniziò con i contenitori per bevande in tre pezzi di diametro 65, che apparvero sul mercato alla fine degli anni ’60 con un coperchio ad apertura ad anello di diametro 62 e un fondo in banda stagnata dello stesso diametro. Vale a dire, avevano una riduzione del diametro o una dentellatura alle due estremità. Questo sviluppo ha avuto origine negli Stati Uniti. La ragione di questa innovazione, nel mercato delle bevande, era principalmente economica, poiché l’alto fatturato giustificava ogni minimo risparmio.

I successivi contenitori a tre pezzi da taccheggiare erano gli aerosol. La vicenda è iniziata nel Regno Unito. In particolare, la società Metal Box nel 1978 ha lanciato alcuni prototipi di contenitori per questo scopo, con diametro ridotto alle due estremità (cupola e fondo). Questo design è stato designato “trimline”. Vedi foto nº 1:

Foto n. 1: primo spray aerosol trimline

Nei contenitori per aerosol, invece, non è stata la riduzione dei costi il fattore decisivo per l’introduzione della riduzione del diametro o dell’intaglio, ma l’estetica. I maggiori concorrenti di questi contenitori in banda stagnata erano quelli fabbricati in alluminio con la tecnica dell’estrusione. Soprattutto nel mercato dei prodotti di un certo valore, come quelli per uso personale (lacche per capelli, deodoranti, schiume,…) Per questi usi, l’eleganza del contenitore in alluminio “monoblocco”, con tutta la sua generatrice in linea retta, senza sporgenze o cuciture, era superiore al contenitore in banda stagnata in tre pezzi, le cui flange delle chiusure della cupola e del fondo, e la cucitura laterale saldata ne rovinavano l’immagine. L’introduzione della saldatura elettrica, con la tecnologia Soudronic, ha migliorato significativamente l’aspetto del corpo del contenitore, poiché ha permesso un punto di litografia più grande, riducendo al minimo le riserve di saldatura. Questo era un chiaro vantaggio rispetto agli aerosol di alluminio, che avevano serie limitazioni nel disegno litografico, dato che erano decorati dopo la fabbricazione, e non una lastra piatta come la banda stagnata.

Anche così, le flange delle chiusure, collegavano l’immagine di questi aerosol all’idea di un mercato di prodotti per la pulizia, la casa e il giardinaggio, linea di prodotti più economici e competitivi. L’azienda Metal Box ha avuto l’idea di ridurre i diametri delle estremità del corpo, e quindi delle guarnizioni del cono e del fondo, a un valore tale che il diametro della guarnizione del fondo corrispondesse a quello del corpo, e il diametro della guarnizione del cono più lo spessore della parete del tappo di plastica corrispondesse anche a quello del corpo. In questo modo la silhouette in altezza dell’aerosol era una linea retta molto elegante. Questo significava che la cupola doveva avere un diametro più piccolo del fondo.

L’idea fu un successo completo, e in pochi anni il mercato europeo delle bombolette spray in banda stagnata si evolse verso questo design, guadagnando terreno su quello in alluminio. Il mercato americano ha seguito solo parzialmente.

C’era anche un certo risparmio di materie prime, ma questo da solo non giustificava l’alto livello di investimento in attrezzature e utensili.

Qualche anno dopo, nel 1986, la società francese Carnaud, direttamente collegata a Metal Box, decise di applicare questa idea di ridurre il diametro del fondo del contenitore ai barattoli da conserva in tre pezzi. In questo caso la ragione non era la stessa degli aerosol. L’origine è stata quella di dare una buona soluzione alla mancanza di stabilità delle pile di contenitori di cibo in scatola, che sempre più frequentemente, le marche più importanti allestiscono nei grandi centri commerciali e ipermercati per fare promozioni dei loro prodotti. Questi pali erano instabili, con frequenti crolli dei pali. Così, un primo pacchetto è stato progettato con il formato più grande – ½ kg – con un fondo ridotto. Questa confezione è stata commercializzata per la prima volta in Francia nel 1987. Fu ben accettato, e poco a poco fu esteso ad altri diametri e ad altri paesi europei.

Nel caso dei contenitori per conserve, solo il fondo è stato ridotto a un valore tale che il diametro esterno della chiusura fosse leggermente più piccolo del diametro interno della normale ciotola del coperchio. In questo modo è stato possibile adattare il fondo di un contenitore, con il coperchio del fondo immediato della sua pila. Il set ha guadagnato notevolmente in stabilità.

Vantaggi e svantaggi

La suddetta causa, anche se forse la più importante, non è stata l’unica a promuovere il successo degli imballaggi dentellati. C’erano anche ragioni di risparmio dei costi, di immagine del prodotto, così come la creazione di barriere alla concorrenza. Come riassunto e spiegazione di tutti loro, si può fare la seguente lista dei vantaggi e degli svantaggi di questo tipo di imballaggio.

Vantaggi:

a.- Risparmio economico. La riduzione del diametro del fondo, ha ridotto la superficie di materiale necessario per la sua fabbricazione, quindi anche un risparmio nelle sue materie prime come banda stagnata, vernici, composto ….. Per esempio, nel caso del contenitore da ½ Kg, diametro 73, il fondo è stato ridotto a 70 mm.

Taglio inferiore dia 73 = 88,60 mm Area = 6165,36 mm2

Taglio inferiore dia 70= 85,30 mm Area = 5714,64 mm2

Risparmio = 450,72 mm2, che rappresenta il 7,3% della superficie della materia prima, che non è trascurabile.

b.- Impilabilità. Questo è già stato menzionato sopra. Era un vantaggio essenziale poter disporre i contenitori in pile, in espositori, scaffali, punti di promozione… ben raggruppati, in modo stabile e solido. Si risparmia lavoro, tempo e perdita di contenitori pieni che sono stati abbattuti.

c.- Nuova immagine. La lattina in banda stagnata, a causa della sua lunga presenza sul mercato, ha una certa immagine associata ad essa come un prodotto non molto nuovo, e forse vecchio per molti potenziali clienti rispetto ad altri tipi di imballaggio. Con questa nuova presentazione, la sua forma cambia e mostra un profilo più moderno, che può aiutare la sua commercializzazione.

d.- Essendo l’industria metallurgica un settore molto maturo, ci sono poche barriere tecniche che filtrano l’accesso di qualsiasi impresa, per quanto modesta possa essere, generando una concorrenza a volte asfissiante. L’incorporazione dell’intaglio richiede una padronanza di questa nuova tecnica, e la necessità di investimenti di una certa quantità, il che rallenta la degradazione del mercato.

Svantaggi:

a.- Il principale, la necessità di un forte investimento in:

– Un’installazione completa di attrezzature e utensili per la fabbricazione di un nuovo fondo.

– Una nuova macchina da installare sulla linea di produzione di imballaggi – scantonatrice – con le sue attrezzature ausiliarie necessarie (elevatori, trasportatori…).

La cosa peggiore di questo investimento è che potrebbe non aumentare l’attività, poiché si tratta di dividere la produzione precedente di un unico tipo di tappi/fondi in due dimensioni. È anche difficile trasferirlo nel prezzo finale della nuova confezione. Per tutte queste ragioni, l’investimento ha un ammortamento dubbio.

b.- Ora è necessario creare due stock di accessori dove prima ne bastava uno. Uno per il coperchio classico e un altro per il nuovo fondo, per la stessa attività. Questo è vero solo se si usa un coperchio convenzionale. D’altra parte, se il coperchio è facile da aprire, la situazione non cambia.

Formati

L’uso di contenitori a fondo ridotto – o dentellati – per il cibo in scatola è diventato gradualmente più diffuso. Il suo utilizzo principale è incentrato sul diametro 65 (confezioni da 370 gr. o ¼ Kg.), diametro 73 (confezioni da ½ Kg.) e 99 (1 Kg.). Molto secondariamente ci sono anche altri formati dentellati sul mercato, sia in dimensioni piccole come i diametri 52 e 63, sia medie e grandi come 83, 105, 127 e 153.

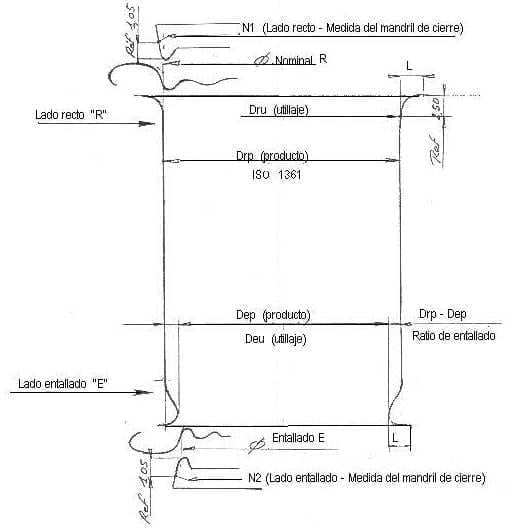

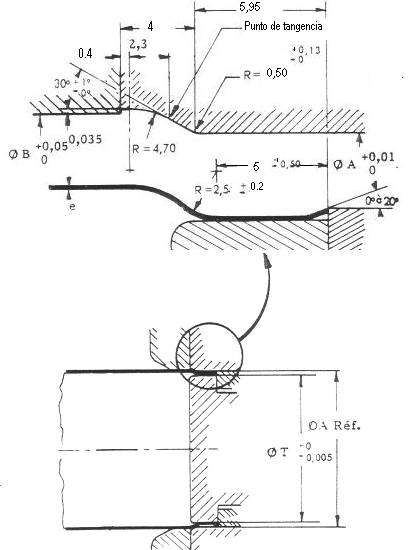

Il disegno qui sotto mostra un contenitore dentellato con i rispettivi coperchio e fondo posizionati alle sue estremità, e mostra anche i mandrini di chiusura necessari per fissarli. Su di esso sono delimitate le misure fondamentali, designate ciascuna di esse con la prima lettera della parola che si riferisce alla sua origine. Per esempio “Dru” (valore dell’elemento

diametro

valore del

dritto

nel

attrezzi

). Vedere la figura nº 2.

Figura n. 2: Dimensioni principali di un cartone con una forma a tacche

Seguendo le raccomandazioni SEFEL, la tabella seguente riassume i valori di queste dimensioni. Queste sono dimensioni raccomandate, che non tutti i produttori usano, ma la maggior parte di loro sono abbastanza vicine ad esse. Come si può vedere, il rapporto d’intaglio, la differenza tra il diametro dell’estremità diritta e l’estremità intaglata, è vicino a 3 mm in tutti i formati, tranne che per i grandi diametri. Vedi figura nº 3

Figura n. 3: Misurazioni principali nei pacchi dentellati

Nel caso dei contenitori per aerosol, che come detto all’inizio hanno preceduto i contenitori per conserve, l’intaglio viene fatto alle due estremità e a valori diversi, essendo più piccolo sul lato del cono, in modo che il tappo di plastica sia allineato lateralmente con il corpo del contenitore all’esterno. Nel disegno seguente, che mostra il corpo del contenitore già intagliato e flangiato, sono indicati i valori dei diametri interni alle due estremità. Vedere la figura nº 4.

Figura No. 4: Valori dei diametri interni di entrambe le estremità nelle bombolette aerosol dentellate

Tecnologia e attrezzature

Le macchine che eseguono l’operazione di riduzione di una o entrambe le estremità del corpo di un contenitore sono chiamate “die necker machines”. Ci sono tre tipi:

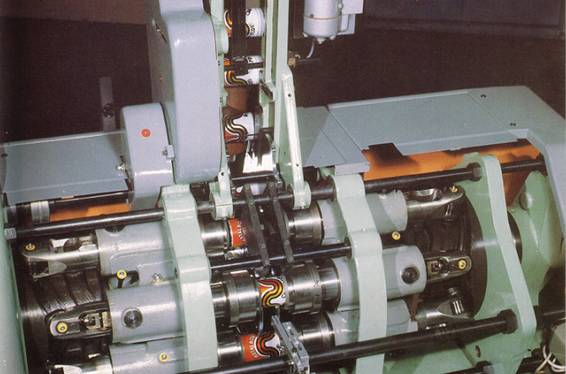

- a) Orizzontale: Sono stati i primi ad apparire sul mercato. Hanno cominciato ad essere utilizzati per i contenitori di bevande diametro 65, quando sono stati fatti con la tecnica dei “tre pezzi”. In queste macchine i corpi dritti, provenienti dalla saldatrice e dall’attrezzatura di rivestimento, penetrano con il loro asse in posizione orizzontale attraverso la parte superiore dell’attrezzatura, e per mezzo di una stella centrale, vengono raccolti da una delle varie teste di cui dispone la macchina (normalmente da 6 a 12 teste), che porta l’attrezzatura di riduzione del diametro. Queste teste hanno un movimento di apertura e chiusura, azionato da camme. Durante un certo arco del suo percorso avviene l’intaglio, dopo di che le braccia si aprono e il corpo viene espulso dalla stella. La figura nº 5 mostra una di queste macchine.

Figura No. 5: dentellatura orizzontale Metal Box 628

- b) Verticale: Più moderni, sono stati sviluppati per i contenitori per conserve, secondo il concetto di intagliare solo un’estremità del corpo. Sono progettate in modo che il contenitore possa muoversi in posizione verticale, cioè in una posizione verticale lungo tutta la linea. Il loro metodo di lavoro è quindi lo stesso di quelli orizzontali, ma i corpi si muovono in posizione verticale, e solo un lato della macchina porta gli utensili. Possono essere presentati come unità indipendenti alimentate da trasportatori, o come parte di un set modulare, dove diverse macchine sono raggruppate insieme, come la scantonatrice, la tabbatrice, la cordonatrice e anche la macchina di chiusura. Quest’ultimo tipo permette di formare linee di produzione molto compatte. Krupp è stato un pioniere nella progettazione di macchine modulari.

- c) Nel caso degli aerosol, sono necessarie macchine speciali. In primo luogo a causa della grande altezza dei contenitori, e anche perché richiedono un diverso intaglio ad ogni estremità. La società tedesca Lanico sviluppò, con notevole successo, una serie di macchine orizzontali che eseguivano simultaneamente la scantonatura e la flangiatura. Sono disponibili per diverse capacità e cadenze. In queste macchine, invece di essere ridotta da un effetto “tampone”, come nei due tipi precedenti, la riduzione viene effettuata dall’azione di un rullo su una parte flottante. Vedere il disegno nº 6.

Figura n. 6: Testa d’intaglio della macchina Lanico

Il modo in cui funziona l’utensile in una scantonatrice convenzionale (eccetto le attrezzature di Lanico), è quello di ottenere la riduzione dell’estremità del diametro del corpo del contenitore, introducendolo sotto pressione all’interno di un tampone (diametro T), legato e guidato esternamente da un anello, che ha un diametro interno (A) uguale al diametro esterno dell’estremità ridotta da ottenere. Vedi figura nº 7

Figura n. 7: Utensile di intaglio tipico del tampone

La regolazione dell’operazione deve essere fatta in modo che il bordo del corpo sia leggermente piegato verso l’esterno. Questa piegatura sarà di circa 0,2 mm e ha lo scopo di facilitare la successiva flangiatura del corpo.

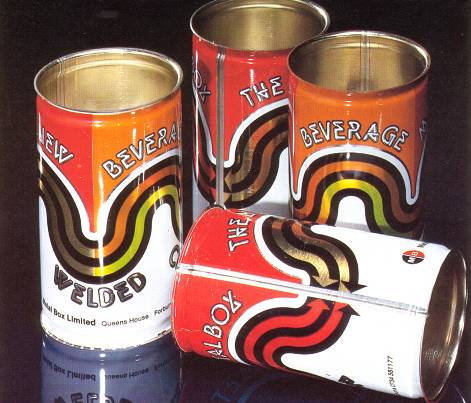

La foto nº 8 mostra diversi corpi per contenitori di bevande, tipo a tre pezzi, diametro 65, saldati elettricamente, dentellati alle due estremità e flangiati. È un chiaro esempio di tutto ciò.

Foto nº 8: Corpi di contenitori dentellati e flangiati.

In questo lavoro non abbiamo voluto trattare l’intaglio dei contenitori per bevande fabbricati con la tecnica DWI (stuffing-stretching-ironing), poiché è un capitolo a parte, che merita di essere descritto in modo indipendente.

0 Comments