La maggior parte dei contenitori di banda stagnata sul mercato sono fatti da un rettangolo di banda stagnata che viene formato arrotolandolo a forma di cilindro e saldando insieme due dei lati opposti, di solito tramite saldatura elettrica. Il principale svantaggio della saldatura elettrica è che rimuove lo stagno dalla zona saldata che ricopre l’acciaio, amalgamato con il rame che è usato come elemento intermedio. Ciò significa che questa zona, sia internamente che esternamente, non è protetta dagli attacchi chimici dell’ambiente e dei prodotti da imballare, il che normalmente causa corrosione e attacchi che possono mettere in pericolo la tenuta dell’imballaggio. Esternamente, si usa una vernice liquida che, se applicata correttamente, è sufficiente per resistere alla sterilizzazione e al successivo contatto con l’ambiente. All’interno, tuttavia, è necessario un rivestimento molto più efficace, privo di porosità, poiché il contatto diretto con i prodotti confezionati in un mezzo liquido porta ad attacchi per la formazione di pile galvaniche (Fe-Sn) che in alcuni casi possono causare la perforazione dell’imballaggio e la perdita della sigillatura.

Il rivestimento più efficace e diffuso oggi è la resina in polvere applicata elettrostaticamente, comunemente conosciuta come “polvere elettrostatica”. È una resina di poliestere, in forma di polvere con una concentrazione superiore al 99%. Deve essere privo di umidità, che potrebbe causare la formazione di grumi, e la sua dimensione delle particelle deve essere dell’ordine di pochi micron e non deve contenere particelle superiori allo spessore medio dell’applicazione. Più piccola è la granulometria, più efficace è la copertura, la fluidità e la buona distribuzione della polvere elettrostatica lungo la saldatura.

La copertura e la distribuzione della polvere elettrostatica su tutta la saldatura sono due dei fattori più importanti per ottenere un buon risultato.

La distribuzione è importante per evitare accumuli in aree specifiche, dove lo spessore dello strato applicato può essere dannoso per le prestazioni di altre operazioni meccaniche dell’imballaggio.

È noto che più spessa è la vernice in polvere (o qualsiasi altra resina), minore è la flessibilità. Quindi, troppo rivestimento, anche se può garantire una migliore copertura, può essere dannoso per altri elementi, come la formazione di guarnizioni, l’imbarco o anche la formazione di scollature.

La prima cosa da considerare quando si valuta la distribuzione è conoscere lo spessore dello strato raccomandato.

Ogni produttore (SHERWIN-WILLIAM, HOCHBACH, ecc.) ha le proprie raccomandazioni per l’applicazione, ma di solito sono date in peso applicato per unità di lunghezza, poiché questo è il modo più semplice per controllare la qualità durante il processo.

Tuttavia, dobbiamo determinare gli spessori degli strati con cui lavoreremo, così come le tolleranze che possiamo permettere in termini di distribuzione, tenendo conto di questi fattori.

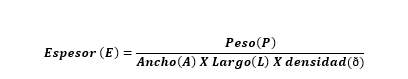

Quindi, tenendo conto delle dimensioni del rivestimento, il peso applicato sarà uguale al volume della polvere elettrostatica per la sua densità:

Larghezza (W) x Lunghezza (L) x Spessore (T) x densità (

ð) = peso (P)

Dato che quello che vogliamo ottenere è lo spessore dello strato applicato, avremmo:

Se mettiamo il peso in mg e le dimensioni in mm, anche lo spessore sarà in mm, quindi dobbiamo moltiplicarlo per 1000 per ottenere lo spessore in µm (micron).

In nessun caso la granulometria deve avere una percentuale superiore al 10% dello spessore dello strato, in quanto si potrebbero formare zone più spesse che potrebbero compromettere il corretto svolgimento delle operazioni di imbarco e sigillatura, che potrebbero portare a deformazioni e, nei casi più estremi, a rotture dell’acciaio che comprometterebbero la tenuta del contenitore.

È quindi necessario controllare lo spessore dello strato in diversi punti lungo la saldatura, misurandolo al centro e alle estremità della saldatura. Nel caso di contenitori smussati, è necessario misurare lo spessore in diversi punti della saldatura, misurando almeno due posizioni centrali nella zona smussata, per verificare l’uniformità della distribuzione.

Di solito si usano apparecchiature elettroniche di misurazione su substrato ferromagnetico. Di solito hanno sonde angolate che ci permettono di inserirle all’interno del corpo saldato, e quindi di misurare in vari punti senza dover tagliare il contenitore per accedere all’interno.

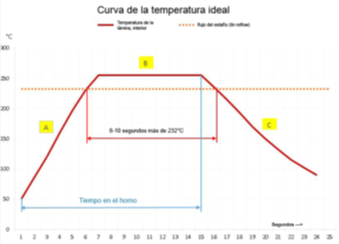

Un altro aspetto da prendere in considerazione è il trattamento termico, per ottenere la polimerizzazione/fusione della polvere elettrostatica. Questo è l’unico modo per garantire una corretta adesione, una buona lavorazione e l’assenza di pori. L’impostazione del tempo e della temperatura dipenderà dalle linee di asciugatura disponibili (aria calda, elettrica, gas, induzione) e dal tipo di forno (diritto o a U). Per ottenere proprietà ottimali, si deve raggiungere la temperatura di fusione dello stagno (232 °C). Una tipica curva di essiccazione/polimerizzazione è la seguente:

In questa curva teorica, tre zone sono chiaramente distinguibili:

- Per fondere correttamente la polvere e mantenere lo stagno fuso il più a lungo possibile, un rapido aumento della temperatura è l’ideale.

- Idealmente, il tempo di permanenza sopra i 232 °C (stagno liquido) dovrebbe essere un minimo di 8 secondi o più. La zona di fusione deve essere visibile su entrambi i lati della saldatura all’esterno.

- La velocità di raffreddamento può influenzare le proprietà meccaniche dirette del film di polvere. Se raffreddata rapidamente, la polvere diventerà più morbida ed elastica, mentre se raffreddata lentamente ricristallizzerà e diventerà più fragile durante la lavorazione.

Uno dei fattori principali da considerare è l’adesione della polvere fusa alla saldatura del contenitore. In pratica, il film di polvere dovrebbe mostrare una buona adesione su tre basi diverse:

-

Sulla vernice interna.

C’è una zona in cui la vernice in polvere deve coprire l’estremità della vernice, per evitare la porosità del metallo. È essenziale che la polvere aderisca alla vernice. La vernice utilizzata è di solito un fattore più importante per l’adesione rispetto alla polvere. Sia la composizione chimica che gli additivi della vernice influenzano il risultato. È importante distinguere se è la polvere che non aderisce alla vernice o se sono i due strati insieme che si staccano.

Particolare attenzione deve essere prestata ai rivestimenti interni Meat Release, che di solito sono pesantemente lubrificati con additivi antiaderenti, e soprattutto ai nuovi rivestimenti BPA-Ni.

-

su banda stagnata

Tra la saldatura e la polvere, la polvere deve aderire allo stagno della latta. Saldatura La qualità della piastra e le condizioni di saldatura possono influenzare il risultato. Ma l’esperienza dimostra che una volta che lo stagno si è sciolto, l’adesione in questa zona è buona.

-

sulla saldatura

La saldatura è composta da ferro e l’adesione della polvere al ferro è buona. Quando la saldatura non viene effettuata in un’atmosfera inerte o in un’atmosfera inerte inadeguata, sulla saldatura si produce uno strato di ossido più o meno pronunciato. Anche se la polvere aderisce bene allo strato di ossido, lo strato di ossido non aderisce bene alla saldatura, il che potrebbe portare al distacco di entrambi gli strati (polvere + ossido).

Per valutare l’adesione della polvere elettrostatica una volta che è stata polimerizzata, il modo più conveniente è vedere il grado di distacco che subisce una volta che è stata raffreddata per rimozione dal metallo:

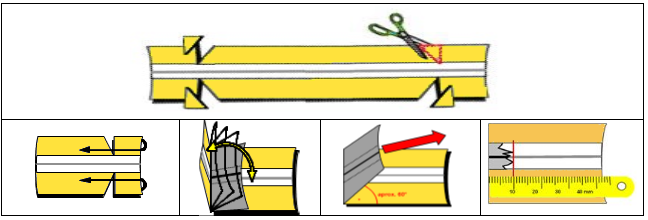

La prova di adesione viene effettuata in due fasi distinte: la prima, appena applicata, e una volta fredda, mentre la seconda prova viene effettuata dopo la sterilizzazione per 60 minuti a 121°C. Il modo di eseguire entrambe le prove è lo stesso, e consiste nel tagliare la cucitura del contenitore, lasciando circa 10 mm di margine di cucitura su ogni lato. Successivamente, facciamo un’incisione su ogni lato della fascia di polvere elettrostatica e a circa 20-25 mm dalla fine, senza tagliare la fascia di applicazione polimerizzata:

Appoggiandosi su una superficie piatta e rigida, procedere a piegare e dispiegare la latta, senza superare l’orizzontale, fino a tagliarla, lasciando solo i due pezzi uniti dalla banda di polvere polimerizzata. Tenendo la parte più grande saldamente alla superficie di supporto, tirare uniformemente, ma delicatamente, il pezzo più piccolo per cercare di staccare la striscia di polvere elettrostatica dall’altra parte fino a quando non si rompe, e poi misurare, in mm, la lunghezza più lunga che si è staccata dal pezzo di latta.

Non deve superare i 10 mm a freddo e i 20 mm dopo la prova di sterilizzazione, che deve essere fatta con un simulante liquido contenente il 3% di acido citrico e l’1,5% di cloruro di sodio, anche se si possono usare composizioni diverse a seconda delle necessità.

Infine, potremmo aver bisogno di rimuovere una polvere elettrostatica già polimerizzata per osservare la saldatura o per controllare il peso dopo la polimerizzazione. Il modo per rimuoverlo è usare un forte solvente organico, come il diclorometano. Con un batuffolo di cotone imbevuto di diclorometano e usando una pinzetta (per evitare il contatto diretto con la pelle), strofinare lo strato di polvere elettrostatica fino a rimuoverlo completamente. Si devono prendere precauzioni per evitare di respirare i fumi diretti e il contatto con la pelle o gli occhi. Le istruzioni della scheda di sicurezza del prodotto devono essere seguite.

Bibliografia:

- HOCHBACH GmbH, Informazioni tecniche per il rivestimento in polvere per saldatura HOLAC.

JOSE FCO. PEREZ GOMEZ

Consulente Mundolatas

0 Comments