Questo articolo descrive le caratteristiche dei coperchi metallici utilizzati nelle bottiglie di vetro a bocca larga, con chiusura a vite o a pressione, così come i diversi tipi e dimensioni disponibili sul mercato, le materie prime utilizzate nella loro fabbricazione, le loro applicazioni più comuni e la loro chiusura.

CARATTERISTICHE

Sono conosciuti nel mercato con diversi nomi, essendo i più usuali “Twist-Off” o “White-Cap”, entrambi nei loro marchi registrati, anche se ci sono altre varianti come “Vapor Vacuum”, “Press-Seal”, PT, ecc. Ci sono diverse famiglie di coperchi in metallo, con chiusura a baionetta (¼ di giro), o a scatto, a vite o a spinta verticale.

Tutti sono concepiti e progettati per chiudere vasi di vetro o di plastica, destinati all’imballaggio alimentare, e hanno il comune denominatore di essere fatti di banda stagnata, e usano “elementi di tenuta” nella chiusura fatti di resine di cloruro di polivinile.

Essendo la geometria delle bocche dei vasi di vetro circolare, anche i coperchi sono circolari in tutti i casi, e in sostanza, il loro design consiste in:

– Un pannello superiore con un profilo più o meno piatto

– Una gonna verticale liscia o a coste

– Un ricciolo periferico come estremità inferiore della gonna, che può essere dotato o meno di “chiodi” per fissarlo ai fili della bocca della bottiglia.

La figura 1 mostra ognuna di queste parti nella sezione di un coperchio.

Figura n. 1: Elementi di una capsula di metallo

È proprio la configurazione di questa estremità inferiore arricciata della gonna, insieme allo spessore e alla durezza del metallo utilizzato, e al disegno del pannello superiore – piatto in alcuni casi e con un anello circolare in altri -, che dà ai tappi la resistenza fisica necessaria in base alla loro destinazione finale.

Trattandosi di coperchi metallici ricoperti all’interno e all’esterno da vari strati di rivestimenti organici, e con un sistema di chiusura per mezzo di elementi di tenuta, che conferiscono un’ermeticità totale ai vasi o alle bottiglie, si può affermare che il coefficiente di permeabilità è praticamente nullo, come dimostra il fatto che il vuoto inizialmente creato nello spazio di testa dei contenitori al momento della chiusura, rimane costante in valore, e invariabile nella sua composizione, durante tutto il tempo.

La caratteristica principale delle capsule metalliche “twist” è che, quando necessario, funzionano tutte sul principio del “vuoto per vapore”, o “vuoto meccanico”. Nel primo caso, si applica ai vasi di vetro dopo aver sostituito l’aria nello spazio di testa con vapore acqueo surriscaldato, che condensa al raffreddamento, fornendo così un vuoto interno che, oltre al compito di mantenere il coperchio attaccato alla bocca del vaso, aiuta a preservare le proprietà organolettiche del prodotto confezionato dagli effetti indesiderati della presenza di ossigeno. Nel secondo caso, l’aria viene estratta dallo spazio di testa per mezzo di una pompa a vuoto, il coperchio si comporta nello stesso modo descritto sopra.

Come indicato sopra, l’ermeticità è ottenuta utilizzando elementi di tenuta, strategicamente distribuiti all’interno dei coperchi. Si applica per iniezione o per stampaggio. Tali elementi sono, fondamentalmente, composizioni formulate con resine di cloruro di polivinile – plastisol – le cui caratteristiche sono dettagliate di seguito.

Normalmente questi tappi vengono forniti ai clienti in sacchetti di polietilene a bassa densità, che vengono inseriti in scatole di cartone ondulato di buona qualità.

DATI STORICI

Era il 1926, quando a Chicago (Illinois), sotto il nome di White Cap Co. una nuova azienda, partendo dal concetto già conosciuto di tappi di metallo per bottiglie di vetro (crown cap), ideò una nuova generazione di tappi per bottiglie a bocca larga. Il “White Cap” si riferisce al cognome dei suoi inventori, i fratelli George, William e Philip White, non al colore del cappello, che è molto spesso bianco. Hanno principalmente ideato il sistema di intrappolare il vapore nello spazio di testa di un vaso quando lo si chiude in una macchina, e generare così un alto grado di vuoto al suo interno, che permetterebbe il successivo trattamento termico e la ferma permanenza del coperchio sulla sua bocca. Questa invenzione è stata registrata con il marchio “White Cap”. Pertanto, questo tipo di berretto è nato negli Stati Uniti.

Presto saltò l’Atlantico e nel 1932 la Metal Box Limited iniziò a produrre nel Regno Unito. Dopo la seconda guerra mondiale, nel 1947 la Germania fu il secondo paese europeo a partecipare alla sua produzione, in particolare Schmalbach – Lubeca GMBH era l’azienda produttrice.

Nel 1957 Continental acquisisce la White Cap. Contando sulla rete mondiale di partner e licenziatari di Continental, l’azienda continua il suo rapido sviluppo in diversi continenti, soprattutto in Europa. Oltre al Regno Unito e alla Germania, i tappi twist-off iniziarono ad essere prodotti nei Paesi Bassi nel 1957 – Thomassen & Drijver -, in Francia nel 1958 – Le Bouchage Mecanique -, in Italia nel 1958 – Superbox -, in Spagna nel 1962 – Oleometalgrafica del Sur -,… e successivamente in altri paesi.

In America Latina, il primo produttore fu il Messico nel 1960 – Envases Generales Continental – seguito dall’Argentina nel 1964 – Centenera -.

In Oriente la sua fabbricazione è iniziata in Giappone nel 1960 da Toyo Seikan e in Australia nel 1965 da Containers Ltd. In Africa Metal Box ha iniziato la sua produzione nel 1966 in Sudafrica.

TIPI E DIMENSIONI

C’è una grande varietà di tipi di capsule metalliche. Tra gli altri possiamo citare:

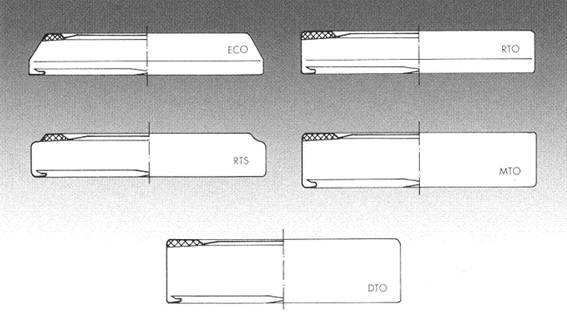

– RTO – Regular Twist Off. Coperchio a più chiodi che si apre girando al massimo di un quarto di giro. Vedi figura nº 2

– RTS – Regular Twist Stepped. Analogo al RTO, ma con un passo periferico superiore, cioè alla spalla. Vedi figura nº 2

Figura nº 2.- Vari tipi di capsule Twist-off

– RTB – “Regular Twist Button”. È un tipo RT con pulsante centrale sul pannello superiore, per rilevare la presenza del vuoto.

– RSB – Regular Step Button. Con passo di spalla e pulsante centrale.

– FTO – “Fluttuante Twist Off”. Simile al RTO ma con merlature (tacche) sulla gonna.

– DTO.- “Deep Twist Open”. Con gonna alta. Vedi figura nº 2

– DTF – “Deep Twist Fluted”. Con l’alta gonna e le merlature

– DSR – Deep Snap Reseal

– FSO – Fluted Step Off. Con Almenas e passo di spalla.

– FTB – Fluted Twist Button – Pulsante a torsione flangiato.

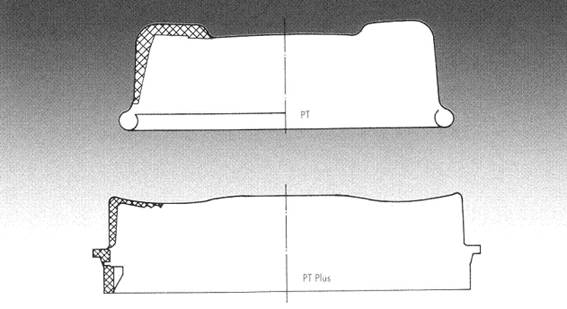

– PT.- “Press & Twist”. Termini che significano “premere su” (presse on) senza torcere per applicare il coperchio al contenitore, e “torcere via” (twist off) per aprire la confezione. Vedi figura nº 3

– PT Plus – Questa è la stessa copertura PT, con l’aggiunta di un anello di plastica per la sicurezza o l’inviolabilità (prova di apertura).

Figura nº 3.- Coperchi PT e PT plus

I tappi sono designati dal valore del loro diametro e poi si aggiungono le lettere che definiscono il loro tipo. Questo diametro si riflette in millimetri. Si usano diversi diametri, i più frequenti sono: 27 -30 – 38 – 43 – 43 – 48 – 51 – 53 – 58 – 63 -66 -77 – 82 – 89. Alcuni di essi sono utilizzati solo per un certo tipo di coperchi, come nel caso del 51 PT, per gli alimenti per bambini. (cibo per bambini)

MATERIE PRIME

Tre materie prime sono utilizzate per la fabbricazione di capsule metalliche:

– Banda stagnata

– Rivestimenti organici (vernici)

– Elementi di tenuta (plastisol)

E, naturalmente, l’imballaggio giusto

Banda stagnata:

La banda stagnata utilizzata per la fabbricazione di capsule metalliche ha di solito le seguenti caratteristiche:

– Spessore: dipende dalla dimensione del diametro del coperchio. Può variare da 0,15 per 27 a 0,23 per tappi di diametro 89. La gamma più frequente è tra 0,15 e 0,18 mm.

– Rivestimento di stagno: il solito è 2,8/2,8 gr/m2.

– Durezza: Si usa una doppia banda stagnata ridotta di tempra DR9, anche se in alcuni casi – diametri maggiori – è sostituita dalla tempra 61.

– Ricottura: continua (CA)

– Finitura superficiale: Pietra

– Passivazione: 311

– Lubrificazione superficiale: Dioctyl Sebacate (DOS)

Per conoscere il significato di questi concetti, vi rimandiamo alle opere sulla banda stagnata già pubblicate in questo Web.

Rivestimenti organici

Si tratta di vernici applicate su banda stagnata piatta per mezzo di macchine di verniciatura a rullo. Fondamentalmente, tali vernici sono soluzioni o dispersioni di resine sintetiche. Queste ultime (dispersioni) possono essere organosol o plastisol, a seconda del loro contenuto di solidi, che può variare tra il 40-80% per gli organosol e il 90-100% per i plastisol.

Le vernici utilizzate all’interno delle coperture metalliche sono applicate in almeno due mani. Per lo strato di base, posto direttamente sulla banda stagnata – rivestimenti di accoppiamento – sono generalmente del tipo a dissoluzione, essendo il più usato il tipo epossifenolico. Al contrario, gli organosol sono usati per lo strato superiore. Questo si spiega con le eccellenti proprietà di adesione che gli organosol mostrano nei confronti degli elementi di tenuta utilizzati.

Un’altra caratteristica degli organosol è la loro buona resistenza chimica, la loro flessibilità, durezza e assenza di sapore e odore; tutte proprietà necessarie per un corretto comportamento sui tappi metallici. Durante la loro applicazione, è necessario verificare che abbiano il giusto peso di film secco e una corretta cottura in condizioni di tempo-temperatura controllate. Raccomandiamo di leggere i lavori relativi alle vernici che sono apparsi su questo sito. Tutti i componenti dei rivestimenti utilizzati devono essere conformi alle normative in vigore nei rispettivi paesi, nonché alle liste positive corrispondenti.

Elementi di tenuta

I plastisol sono usati come elementi di tenuta nelle capsule. Il plastisol è una miscela di una resina(PVC), un plastificante e altri additivi, che è allo stato liquido a temperatura ambiente, con proprietà visco-elastiche, è di colore biancastro (quando non ci sono pigmenti).

Questo composto, sotto l’azione del calore (160º – 200º C), lascia il suo stato liquido iniziale per passare allo stato solido, senza perdita di peso o cambiamento notevole di volume.

Plastisol è usato come rivestimento superficiale: può essere colorato, testurizzato ed è resistente all’abrasione, alla corrosione e all’elettricità. Per mezzo di diversi stabilizzatori e additivi può migliorare la sua resistenza alla luce, al calore, o acquisire proprietà particolari, per coprire una grande varietà di specifiche.

Una versione speciale di plastisols viene applicata all’interno del coperchio, nella zona che entra in contatto con la bocca della bottiglia di vetro. La sua missione è quella di creare un sigillo ermetico premendo contro la superficie della bocca della bottiglia, una volta che la chiusura è stata fatta.

Nella composizione dei plastisol utilizzati nella fabbricazione di capsule, ci sono una serie di elementi, con una quantità percentuale massima nella formulazione, secondo la seguente relazione:

– Resine (PVC) 60

– Plastificanti 60 %.

– Carichi al 60%.

– Lubrificanti 18%.

– Stabilizzatori 6 %.

– Agenti gonfianti 3 %.

Resine: sono sostanze che, partendo da uno stato liquido, sono capaci di subire un processo di polimerizzazione o di essiccazione, dando origine a prodotti solidi. Le resine utilizzate nella fabbricazione dei composti sigillanti sono cloruri di polivinile.

Plastificanti: Si tratta di composti chimici che vengono aggiunti a un polimero (plastica) per ridurre le interazioni intermolecolari tra le catene polimeriche.

L’effetto del plastificante è quello di rendere più malleabile il materiale a cui viene aggiunto, di renderlo più plastificato e quindi più facile da lavorare industrialmente. Esempi tipici di plastificanti sono gli ftalati. Nel nostro caso usiamo lo ftalato di dialchile (dietilesil ftalato), si può usare anche olio di soia epossidato o olio di lino.

Riempitivi: aggiungono volume alla formulazione e sbiancano il prodotto. I più usati nella fabbricazione di questo composto sigillante sono la barite naturale e il biossido di titanio.

Lubrificanti: Promuovere la lavorabilità del PVC. Facilitano l’uso del plastisol, permettendo internamente il movimento delle catene polimeriche ed esternamente riducendo il grado di attrito tra il polimero e le parti dell’attrezzatura di lavorazione. Principalmente usati sono la paraffina, la lecitina, il silossano di metile…

Stabilizzatori: Prodotti insolubili che danno un’alta stabilità. Offrono stabilità alle alte temperature, sono idrorepellenti, collettori di acido cloridrico. Agiscono come agenti di rilascio e anche come lubrificanti. I più comuni sono lo stearato di calcio e lo stearato di zinco. Sono di uso moderato

Agenti gonfianti: Sono elementi in espansione, come l’azodicarbonamide, partecipano in proporzione molto bassa.

Durante il processo di fabbricazione dei plastisol, bisogna prestare particolare attenzione a non contaminare o alterare i loro ingredienti. Questo processo è semplicemente una miscelazione fisica effettuata in condizioni assolutamente pulite. Una volta che i plastisol sono stati prodotti, devono essere conservati in contenitori ermeticamente chiusi – fusti – e protetti da temperature estreme.

Questi elementi di tenuta sono applicati sulle capsule per mezzo di un’attrezzatura speciale, che consiste essenzialmente in una stazione di agitazione e pompaggio e in teste di iniezione. La fase successiva consiste nel gelificare il plastisol in forni di essiccazione con aria ricircolata a temperature comprese tra 170 e 215ºC, il che permette anche di ottenere la completa sterilizzazione del prodotto finito.

USI

I coperchi di metallo possono essere utilizzati su barattoli di vetro per contenere una vasta gamma di prodotti alimentari come:

– Verdure e frutta di tutti i tipi

– Legumi e piatti pronti

– Prodotti di carne e pesce

– Marmellate, salse e maionese

– Alimenti per bambini, succhi di frutta e frutta secca.

E un lungo ecc. In generale, si possono considerare tre tipi di applicazioni, vale a dire:

A.- Prodotti solidi o semisolidi, confezionati sottovuoto o meno, come: frutta secca (mandorle, nocciole, arachidi, ….), miele, maionese…

B.- Prodotti pastorizzati fino a una temperatura massima di 100ºC, come: pomodoro fritto, ketchup, carciofi naturali o marinati, sottaceti, frutta in sciroppo, nettari e succhi, tra gli altri.

C.- Prodotti che possono essere sterilizzati a temperature superiori ai 100ºC, come: Prodotti a base di carne o pesce, verdure e piatti pronti, alimenti per bambini…

CHIUSURA

Il processo di riempimento e chiusura è un’operazione che richiede un certo grado di conoscenza di questa tecnologia. Questo argomento è già stato trattato nell’opera “Istruzioni per il corretto utilizzo dei coperchi sottovuoto Twist, PY e PT Plus”, pubblicata su questo sito.

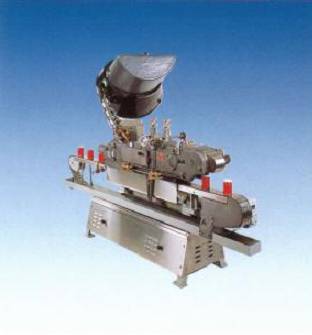

Diremo molto brevemente che le bottiglie vengono riempite di prodotto nelle macchine di riempimento, il cui design e il modo di lavorare variano a seconda della natura e della consistenza del prodotto da confezionare. Vengono poi passati alla macchina sigillatrice per posizionare e chiudere la capsula. Questa seconda macchina consiste essenzialmente in un alimentatore vibrante di tappi, una caduta inclinata dei tappi dall’alimentatore opportunamente orientati e posizionati, una catena di trasporto di bottiglie che nel suo spostamento prende i tappi, e un sistema di cinghie che nel suo movimento forza il tappo a ruotare portandolo nella posizione di chiusura. Può produrre il vuoto applicando il vapore. Vedi figura nº 4

Figura nº 4.- Macchina sigillatrice di capsule

Sono disponibili in tassi di produzione molto diversi e per diverse gamme di diametro. Sono disponibili anche versioni a vuoto meccanico.

Per i prodotti confezionati sottovuoto, è necessario verificare che il vuoto sia stato raggiunto a un grado sufficiente, scartando quelle bottiglie che non soddisfano le condizioni appropriate o che sono passate attraverso la sigillatrice senza prendere un coperchio. A questo scopo, vengono utilizzate attrezzature speciali per rilevare le guarnizioni difettose, che funzionano sul principio della misurazione del grado di collasso del pannello centrale della capsula, che è causato dall’azione del vuoto interno. Queste attrezzature possono funzionare per contatto diretto sui coperchi, o semplicemente per prossimità ma senza contatto diretto. La figura nº 5 mostra un’unità con queste ultime caratteristiche.

Figura nº 5.- Rilevatore di elementi di fissaggio difettosi senza contatto

Questa macchina esegue le seguenti operazioni:

– Il sistema di controllo mette da parte i palloni non sotto vuoto

– Arresto della macchina di chiusura dopo il rilevamento di quattro contenitori senza capsule

– Conta i contenitori senza difetti

– Conta in modo indipendente gli elementi di fissaggio difettosi

0 Comments