Ce document décrit les caractéristiques des couvercles métalliques utilisés dans les bouteilles en verre à large ouverture, avec des bouchons à vis ou à pression, ainsi que les différents types et tailles disponibles sur le marché, les matières premières utilisées pour leur fabrication, leurs applications les plus courantes et leur fermeture.

CARACTÉRISTIQUES

Ils sont connus sur le marché sous différents noms, les plus courants étant « Twist-Off » ou « White-Cap », tous deux à l’époque des marques déposées, bien qu’il existe d’autres variantes comme « Vapor Vacuum », « Press-Seal », PT, etc. Il existe plusieurs familles de couvercles métalliques, à fermeture à baïonnette (¼ turn), ou à encliquetage, à vissage ou à pression verticale.

Tous sont conçus et dessinés pour fermer des pots en verre ou en plastique, destinés à l’emballage alimentaire, et ont pour dénominateur commun d’être en fer blanc, et d’utiliser des « éléments de fermeture » dans la fermeture, fabriqués à partir de résines de chlorure de polyvinyle.

La géométrie des embouchures des bocaux en verre étant circulaire, les couvercles sont également circulaires dans tous les cas et, pour l’essentiel, leur conception consiste en

– Un panneau supérieur au profil plus ou moins plat

– Une jupe verticale lisse ou côtelée

– Une boucle périphérique comme extrémité inférieure de la jupe, qui peut ou non être équipée de « clous » pour la fixer aux filets du goulot de la bouteille.

La figure 1 montre chacune de ces parties dans la section d’un couvercle.

Figure n°1 : Éléments d’une capsule métallique

C’est précisément la configuration de cette extrémité inférieure bouclée de la jupe, ainsi que l’épaisseur et la dureté du métal utilisé, et la conception du panneau supérieur – plat dans certains cas et avec un anneau circulaire dans d’autres -, qui donne aux bouchons la résistance physique nécessaire en fonction de leur destination finale.

Comme il s’agit de couvercles métalliques recouverts à l’intérieur et à l’extérieur de plusieurs couches de revêtements organiques, et avec un système de fermeture au moyen d’éléments d’étanchéité, qui assurent une herméticité totale aux pots ou aux bouteilles, on peut affirmer que le coefficient de perméabilité est pratiquement nul, comme le montre le fait que le vide initialement créé dans l’espace de tête des récipients au moment de la fermeture, reste constant en valeur, et invariable dans sa composition, tout au long du temps.

La principale caractéristique des capsules métalliques « twist » est qu’elles fonctionnent toutes selon le principe du « vide par la vapeur », ou « vide mécanique », lorsque cela est nécessaire. Dans le premier cas, il est appliqué aux bocaux en verre après avoir remplacé l’air de l’espace de tête par de la vapeur d’eau surchauffée, qui se condense lors du refroidissement, créant ainsi un vide interne qui, outre la tâche de maintenir le couvercle fixé à l’ouverture du bocal, contribue à préserver les propriétés organoleptiques du produit conditionné des effets indésirables de la présence d’oxygène. Dans le second cas, l’air est extrait de l’espace de tête au moyen d’une pompe à vide, le couvercle se comportant de la même manière que celle décrite ci-dessus.

Comme indiqué ci-dessus, l’étanchéité à l’air est obtenue grâce à l’utilisation d’éléments d’étanchéité, répartis stratégiquement à l’intérieur des couvercles. Il est appliqué soit par injection, soit par moulage. Ces éléments sont, pour l’essentiel, des compositions formulées avec des résines de chlorure de polyvinyle – plastisols – dont les caractéristiques sont détaillées ci-dessous.

Normalement, ces bouchons sont fournis aux clients dans des sacs en polyéthylène basse densité, qui sont placés dans des boîtes en carton ondulé de bonne qualité.

DONNÉES HISTORIQUES

C’était en 1926, quand à Chicago (Illinois), sous le nom de White Cap Co., une nouvelle société, partant du concept déjà connu de bouchons métalliques pour bouteilles en verre (crown cap), a conçu une nouvelle génération de bouchons pour bouteilles à large ouverture. La « casquette blanche » fait référence au nom de famille de ses inventeurs, les frères George, William et Philip White, et non à la couleur de la casquette, qui est très souvent blanche. Ils ont principalement mis au point le système consistant à piéger la vapeur dans l’espace de tête d’un bocal lors de sa fermeture dans une machine, et à générer ainsi un vide important à l’intérieur de celui-ci, ce qui permettrait le traitement thermique ultérieur et la bonne tenue du couvercle sur son ouverture. Cette invention a été enregistrée sous la marque « White Cap ». Ce type de casquette est donc né aux États-Unis.

Bientôt, elle a sauté l’Atlantique et en 1932, Metal Box Limited a commencé à fabriquer au Royaume-Uni. Après la Seconde Guerre mondiale, en 1947, l’Allemagne a été le deuxième pays européen à se joindre à sa production, plus précisément Schmalbach – Lubeca GMBH était l’entreprise de fabrication.

En 1957, Continental a acquis la White Cap. S’appuyant sur le réseau mondial de partenaires et de licenciés de Continental, la société a poursuivi son développement rapide sur différents continents, notamment en Europe. Outre le Royaume-Uni et l’Allemagne, des bouchons à vis ont commencé à être fabriqués aux Pays-Bas en 1957 – Thomassen & Drijver -, en France en 1958 – Le Bouchage Mécanique – Italie en 1958 – Superbox -, en Espagne en 1962 – Oleometalgrafica del Sur -,… et ensuite dans d’autres pays.

En Amérique latine, le premier fabricant a été le Mexique en 1960 – Envases Generales Continental – suivi par l’Argentine en 1964 – Centenera -.

En Orient, sa fabrication a commencé au Japon en 1960 par Toyo Seikan et en Australie en 1965 par Containers Ltd. En Afrique, Metal Box a commencé sa production en 1966 en Afrique du Sud.

TYPES ET TAILLES

Il existe une grande variété de types de capsules métalliques. On peut citer entre autres :

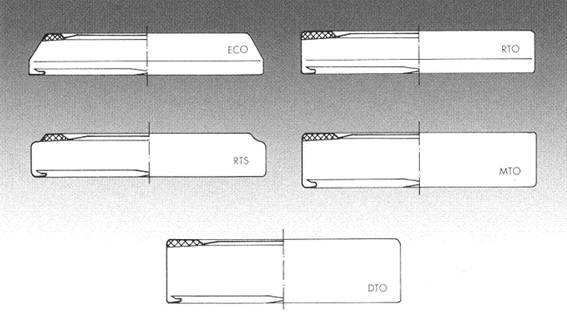

– RTO – Regular Twist Off. Couvercle à plusieurs clous qui s’ouvre en tournant d’un quart de tour maximum. Voir figure nº 2

– RTS – Regular Twist Stepped. Analogue au RTO, mais avec une marche périphérique supérieure, c’est-à-dire à l’épaule. Voir figure nº 2

Figure n° 2 – Différents types de capsules à dévisser

– RTB – « Regular Twist Button ». Il s’agit d’un type RT avec bouton central sur le panneau supérieur, pour détecter la présence de vide.

– RSB – Regular Step Button. Avec marchepied d’épaule et bouton central.

– FTO – « Flutted Twist Off ». Semblable au RTO mais avec des créneaux (encoches) sur la jupe.

– DTO – « Deep Twist Open ». Avec une jupe haute. Voir figure nº 2

– DTF – « Deep Twist Fluted ». Avec une jupe haute et des créneaux

– DSR – Deep Snap Reseal

– FSO – Fluted Step Off. Avec des almenas et un pas d’épaule.

– FTB – Bouton tournant cannelé – Bouton tournant à bride.

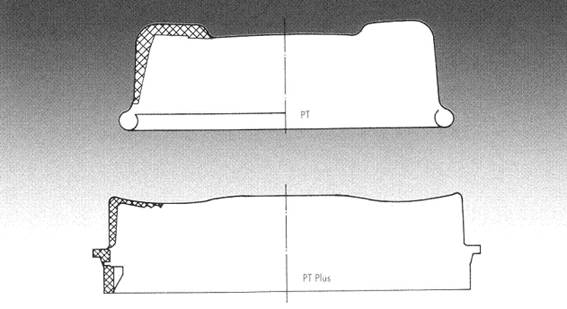

– PT.- « Press & Twist ». Termes signifiant « appuyer sur » (presser) sans tourner pour appliquer le couvercle sur le récipient, et « tourner » (dévisser) pour ouvrir l’emballage. Voir figure nº 3

– PT Plus – C’est la même couverture PT, avec l’ajout d’un anneau en plastique pour la sécurité ou l’inviolabilité (preuve d’ouverture).

Figure n° 3 – PT et PT plus couvercles

Les capitales sont désignées par la valeur de leur diamètre, puis les lettres définissant leur type sont ajoutées. Ce diamètre se reflète en millimètres. Différents diamètres sont utilisés, les plus fréquents étant : 27 -30 – 38 – 43 – 43 – 48 – 51 – 53 – 58 – 63 -66 -77 – 82 – 89. Certains d’entre eux ne sont utilisés que pour un certain type de couvercles, comme c’est le cas du 51 PT, pour les aliments pour bébés. (aliments pour bébés)

MATIÈRES PREMIÈRES

Trois matières premières sont utilisées pour la fabrication des capsules métalliques :

– Fer blanc

– Revêtements organiques (vernis)

– Éléments d’étanchéité (plastisols)

Et bien sûr, le bon emballage

Fer blanc :

Le fer blanc utilisé pour la fabrication de capsules métalliques présente généralement les caractéristiques suivantes :

– Épaisseur : dépend de la taille du diamètre du couvercle. Il peut varier de 0,15 pour 27 à 0,23 pour des bouchons de 89 de diamètre. La fourchette la plus fréquente se situe entre 0,15 et 0,18 mm.

– Couche d’étain : La quantité habituelle est de 2,8/2,8 gr/m2.

– Dureté : On utilise le fer blanc double réduit de la trempe DR9, bien que dans certains cas – diamètres plus importants – il soit remplacé par la trempe 61.

– Recuit : continu (CA)

– Finition de surface : pierre

– Passivation : 311

– Lubrification de surface : Dioctyl Sebacate (DOS)

Pour connaître la signification de ces concepts, nous vous renvoyons aux ouvrages sur le fer-blanc déjà publiés dans ce Web.

Revêtements organiques

Il s’agit de vernis appliqués sur du fer blanc plat au moyen de vernisseuses à rouleaux. Fondamentalement, ces vernis sont des solutions ou des dispersions de résines synthétiques. Ces derniers (dispersions), peuvent être des organosols ou des plastisols, selon leur teneur en solides, qui peut varier entre 40 – 80 % pour les organosols et 90 – 100 % pour les plastisols.

Les vernis utilisés à l’intérieur des couvercles métalliques sont appliqués en deux couches au moins. Pour la couche de base, placée directement sur le fer-blanc – les couches de couplage – elles sont généralement du type à dissolution, étant le plus utilisé le type époxyphénolique. En revanche, les organosols sont utilisés pour la couche supérieure. Cela s’explique par les excellentes propriétés d’adhérence que les organosols présentent vis-à-vis des éléments d’étanchéité utilisés.

Une autre caractéristique des organosols est leur bonne résistance chimique, leur flexibilité, leur dureté et l’absence de goût et d’odeur ; autant de propriétés requises pour un comportement correct sur les bouchons métalliques. Lors de leur application, il est nécessaire de vérifier qu’ils ont le bon poids de film sec et une cuisson correcte dans des conditions temps-température contrôlées. Nous vous recommandons de lire les ouvrages relatifs aux vernis qui ont été publiés sur ce site. Tous les composants des revêtements utilisés doivent être conformes aux réglementations en vigueur dans les pays respectifs, ainsi qu’aux listes positives correspondantes.

Éléments d’étanchéité

Les plastisols sont utilisés comme éléments d’étanchéité dans les capsules. Le plastisol est un mélange d’une résine(PVC), d’un plastifiant et d’autres additifs, qui est à l’état liquide à température ambiante, avec des propriétés viscoélastiques, il est de couleur blanchâtre (lorsqu’il n’y a pas de pigments).

Ce composé, sous l’action de la chaleur (160º – 200º C), quitte son état liquide initial pour passer à un état solide, sans perte de poids ni changement notable de volume.

Le plastisol est utilisé comme revêtement de surface : il peut être coloré, texturé, et il est résistant à l’abrasion, à la corrosion et à l’électricité. Grâce à différents stabilisateurs et additifs, elle peut améliorer sa résistance à la lumière, à la chaleur ou acquérir des propriétés particulières, pour couvrir une grande variété de spécifications.

Une version spéciale de plastisols est appliquée à l’intérieur du couvercle, dans la zone qui entre en contact avec le goulot de la bouteille en verre. Sa mission est de créer un joint étanche en étant pressé contre la surface du goulot de la bouteille, une fois la fermeture effectuée.

Dans la composition des plastisols utilisés pour la fabrication des capsules, il y a une série d’éléments, avec un pourcentage maximum dans la formulation, selon la relation suivante :

– Résines (PVC) 60

– Plastifiants 60 %.

– Charge 60%.

– Lubrifiants 18 %.

– Stabilisateurs 6 %.

– Agents gonflants 3 %.

Résines: ce sont des substances qui, à partir d’un état liquide, sont capables de subir un processus de polymérisation ou de séchage, donnant lieu à des produits solides. Les résines utilisées dans la fabrication des mastics d’étanchéité sont des chlorures de polyvinyle.

Les plastifiants: Il s’agit de composés chimiques qui sont ajoutés à un polymère (plastique) pour réduire les interactions intermoléculaires entre les chaînes de polymères.

L’effet du plastifiant est de rendre le matériau auquel il est ajouté plus malléable, de le rendre plus plastifié et donc plus facile à traiter industriellement. Les phtalates sont des exemples typiques de plastifiants. Dans notre cas, nous utilisons le phtalate de dialkyle (phtalate de diéthylhecyle), l’huile de soja époxydée ou l’huile de lin peuvent également être utilisées.

Charges : elles ajoutent du volume à la formulation et blanchissent le produit. Les plus couramment utilisés dans la fabrication de ce mastic d’étanchéité sont la barytine naturelle et le dioxyde de titane.

Les lubrifiants : Promouvoir la transformabilité du PVC. Ils facilitent l’utilisation du plastisol, permettant en interne le mouvement des chaînes polymères et en externe la réduction du degré de friction entre le polymère et les parties de l’équipement de transformation. Les principaux produits utilisés sont la paraffine, la lécithine, le méthylsiloxane…

Stabilisateurs : Produits insolubles qui donnent une grande stabilité. Ils assurent la stabilité à haute température, ils sont hydrofuges, collecteurs d’acide chlorhydrique. Ils agissent comme agents de démoulage et aussi comme lubrifiants. Les plus courants sont le stéarate de calcium et le stéarate de zinc. Ils sont d’usage modéré

Agents gonflants : Ce sont des éléments en expansion, comme l’azodicarbonamide, qui participent en très faible proportion.

Lors du processus de fabrication des plastisols, il faut veiller tout particulièrement à ne pas contaminer ou altérer leurs ingrédients. Ce processus n’est qu’un mélange physique effectué dans des conditions de propreté absolue. Une fois que les plastisols ont été fabriqués, ils doivent être stockés dans des récipients hermétiques – des fûts – et protégés des températures extrêmes.

Ces éléments d’étanchéité sont appliqués sur les capsules au moyen d’un équipement spécial, constitué essentiellement d’une station d’agitation et de pompage et de têtes d’injection. L’étape suivante consiste à gélifier le plastisol dans des fours de séchage avec recirculation d’air à des températures comprises entre 170 et 215ºC, ce qui permet également d’obtenir une stérilisation complète du produit fini.

UTILISATION

Les couvercles métalliques peuvent être utilisés sur les bocaux en verre pour contenir une large gamme de produits alimentaires tels que

– Légumes et fruits de toutes sortes

– Légumineuses et plats cuisinés

– Viande et produits de la pêche

– Confitures, sauces et mayonnaises

– Aliments pour bébés, jus, fruits secs et noix.

Et un long etc. D’une manière générale, trois types de demandes peuvent être envisagées, à savoir

R.- Produits solides ou semi-solides, conditionnés sous vide ou non, tels que : Noix (amandes, noisettes, cacahuètes, ….), miel, mayonnaise…

B.- Produits pasteurisés jusqu’à une température maximale de 100ºC, tels que : tomates frites, ketchup, artichauts naturels ou marinés, cornichons, fruits au sirop, nectars et jus, entre autres.

C.- Produits pouvant être stérilisés à des températures supérieures à 100ºC, tels que : produits à base de viande ou de poisson, légumes et plats cuisinés, aliments pour bébés…

FERMETURE

Le processus de remplissage et de fermeture est une opération qui requiert un certain degré de connaissance de cette technologie. Ce sujet a déjà été traité dans l’ouvrage « Instructions pour l’utilisation correcte des couvercles à vide Twist, PY et PT Plus », publié sur ce site web.

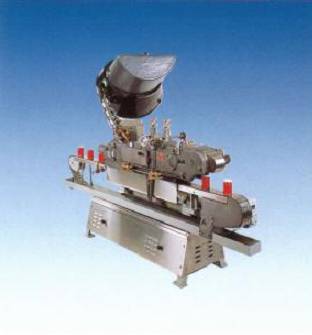

Nous dirons très brièvement que les bouteilles sont remplies de produit dans les machines de remplissage, dont la conception et le mode de fonctionnement varient en fonction de la nature et de la texture du produit à emballer. Ils sont ensuite passés à la machine de scellage pour placer et fermer la capsule. Cette deuxième machine est essentiellement constituée d’un alimentateur de bouchons vibrant, d’une chute inclinée des bouchons provenant de l’alimentateur correctement orientée et positionnée, d’une chaîne de transport de bouteilles qui, dans son déplacement, prend les bouchons, et d’un système de courroies qui, dans son mouvement, force le bouchon à tourner en l’amenant en position de fermeture. Il peut produire du vide en appliquant de la vapeur. Voir figure nº 4

Figure nº 4 – Machine à sceller les capsules

Ils sont disponibles à des taux de production très différents et pour des gammes de diamètres différentes. Des versions mécaniques sous vide sont également disponibles.

Pour les produits emballés sous vide, il est nécessaire de vérifier que le vide a été atteint à un degré suffisant, en rejetant les bouteilles qui ne remplissent pas les conditions appropriées ou qui sont passées par la boucheuse sans prendre de couvercle. À cette fin, un équipement spécial est utilisé pour détecter les joints défectueux, qui fonctionne selon le principe de la mesure du degré d’effondrement du panneau central de la capsule, qui est causé par l’action du vide interne. Ces équipements peuvent fonctionner par contact direct sur les couvercles, ou simplement par proximité mais sans contact direct. La figure n° 5 montre une unité présentant ces dernières caractéristiques.

Figure nº 5 – Détecteur de fixations défectueuses sans contact

Cette machine effectue les opérations suivantes :

– Le système de contrôle met de côté les flacons sans vide

– Arrêt de la machine de fermeture après avoir détecté quatre récipients sans capsules

– Comptage des conteneurs sans défaut

– Compte indépendamment les attaches défectueuses

Bonjour

Je vous remercie infiniment pour se que vous publiez c’est vraiment très intéressant, moi je suis en contacte avec des fournisseurs de feuilles avec qui en fabrique les capsules twist off, des fois ils me disent que se sont des feuilles en étain des fois en fer blanc j’arrive plus à comprendre, mais d’après votre article je suis arrivé à comprendre mieux.

Je vous remercie beaucoup.

Cordialement Mr serrar

nous sommes l’entreprise ALGERIENNE NOVER spa producteur d’emballage en verre , nous avons besoins de 2.500.000 capsules métalliques , veuillez nous envoyer une adresse email du service commercial pour demander un devis