SOMMARIO

Un nuovo lavoro, all’interno di una serie di essi, per migliorare la produttività. Si tratta di come alimentare manualmente e in modo semplice una pressa di prima operazione, in una linea di produzione di imballaggi per salsicce, con un apprezzabile risparmio di metallo.

INTRODUZIONE

Il modo convenzionale di fare un contenitore imbutito di altezza ridotta è di farlo in due operazioni. Nel primo, il disco viene tagliato, si esegue l’imbutitura e la sagomatura del profilo del suo fondo, vale a dire, si realizza praticamente tutto il contenitore. Ma a causa dell’allungamento non uniforme della banda stagnata o TFS, la flangia o il bordo della banda stagnata ha un aspetto irregolare. Quindi, per rifinire questo bordo, è necessaria una seconda operazione, lasciandolo alla giusta dimensione e uniforme in tutte le sue parti.

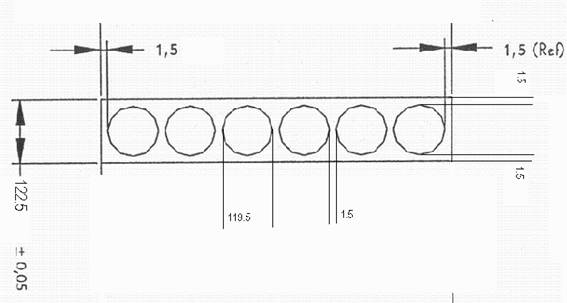

Per bassi ritmi di produzione, la prima operazione viene effettuata in una pressa manuale o automatica, dotata di una corsa dell’albero a gomito e di un sistema di pressione inferiore adatto a lavori di imbutitura profonda. Questa pressa è alimentata con strisce di banda stagnata, che devono essere rifilate o sovradimensionate per facilitare la loro manipolazione in relazione al taglio appropriato per riempire il contenitore. Questa rifilatura è necessaria sia sulla larghezza del nastro che sulla lunghezza del nastro, cioè tra un taglio e l’altro. Tra le altre funzioni, permette di estrarre il residuo dal nastro in un unico pezzo senza generare blocchi. Questa eccedenza riceve diversi nomi nel gergo metallografico come: rifilatura, scheletro, punta, ecc. Quando il contenitore imbutito è rotondo, la perdita di materiale dovuta a questo concetto è molto importante. Vedere la figura nº 1:

Figura No. 1 Esempio di un ritaglio in una striscia

Un modo per ridurre questo taglio è quello di ricorrere al taglio delle bande a zig zag. È la soluzione ideale ma costosa, poiché richiede l’attrezzatura e gli strumenti giusti. C’è un’altra alternativa molto più economica che è quella che descriviamo ora. È progettato per piccole installazioni con poca attività. Quattro elementi devono essere implementati:

– Pressa manuale in posizione orizzontale.

– Strisce tagliate con misure speciali.

– Alimentazione a gravità.

– Modifica di utensili e stop.

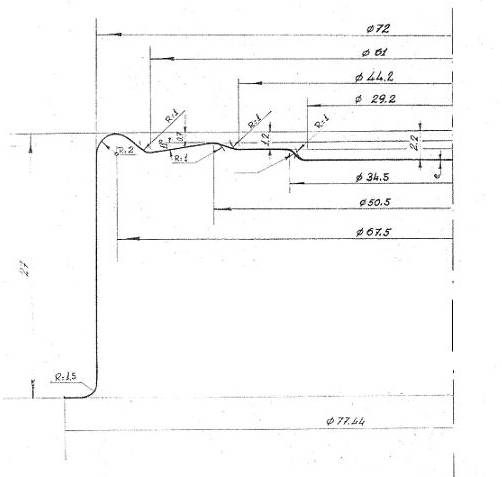

Per seguire meglio l’argomento, lo faremo con un esempio. Supponiamo di voler fare un’installazione per produrre piccole serie di un contenitore imbutito di dimensioni RO 71,5 x 27 secondo il disegno nº 2.

Figura n. 2: contenitore imbutito RO 71,5 x 27

STAMPA

Per la prima operazione abbiamo bisogno di una pressa manuale di circa 40 Tm, con una corsa di almeno 75 mm, dotata di un cuscino pneumatico, installata in posizione orizzontale. Quest’ultimo è fondamentale per il nostro caso. La posizione orizzontale è necessaria per permettere l’avanzamento della striscia su un piano verticale, come verrà spiegato più avanti.

Non tutte le presse possono essere inclinate in posizione orizzontale, ma con alcune modifiche si può ottenere. Per esempio, aggiungendo supporti posteriori o gambe su cui poggia la parte posteriore del corpo della pressa.

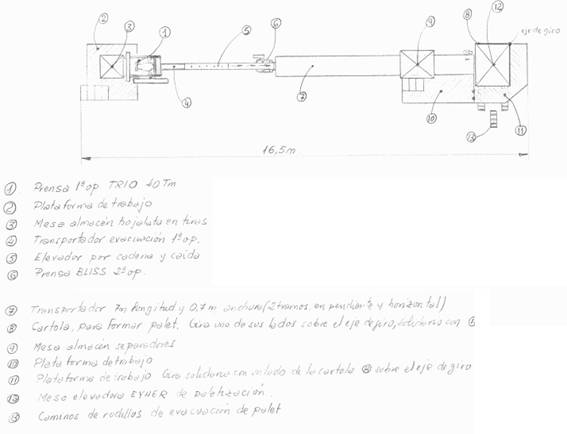

Non ci addentreremo nel resto delle macchine della linea, poiché non presentano alcuna particolarità. Un esempio di questo tipo di installazione può essere visto nel disegno n. 3.

Figura n. 3: linea di confezionamento di piccole salsicce

DESIGN DELLA STRISCIA DI BANDA STAGNATA

Per definire le dimensioni della lamiera considereremo quanto segue:

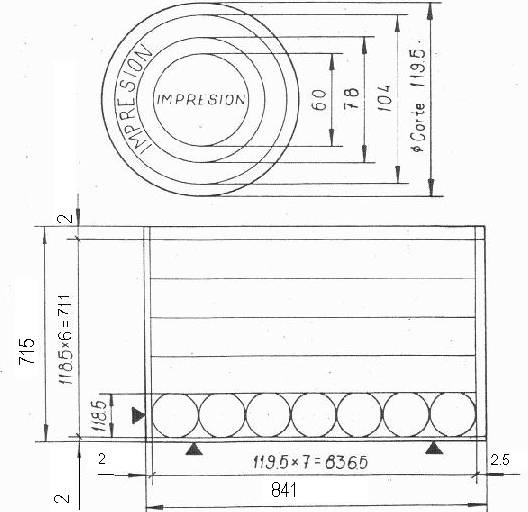

– La larghezza della striscia sarà inferiore al diametro di taglio dell’utensile di imbutitura. Un righello accettabile è 1 mm più piccolo del ritaglio. Nel nostro esempio essendo il taglio 119,5 mm la striscia dovrebbe essere 118,5 mm. Questo significa un risparmio importante, perché in condizioni normali sarebbe il taglio più 3 mm. Questo rappresenta un risparmio del 3,4% in larghezza.

– La distanza o il passo tra colpo e colpo, sarà esattamente il taglio. Questo ci risparmia la solita rifinitura tra un taglio e l’altro. Questo significa una riduzione dell’1,25% del materiale in lunghezza.

– Con queste premesse, determineremo il diagramma di taglio e la dimensione della lama appropriata. Nella figura nº 4 rappresentiamo quella corrispondente al nostro esempio.

Figura No. 4: Schema di taglio e dimensioni della banda stagnata RO 71,5 x 27.

In questo caso, se confrontiamo questa dimensione di lamiera con quella che otterremmo con i tagli convenzionali, il risparmio supera il 4,5%, che è parecchio se parliamo del costo della materia prima di base.

ALIMENTAZIONE DELLA STAMPA

Per alimentare le strisce alla pressa, nel nostro esempio di dimensioni 118,5 x 836,5 mm, dobbiamo fare le seguenti azioni:

– Preparare una piattaforma per l’operatore, abbastanza alta perché la pressa sia a un livello basso. L’attrezzo dovrebbe essere all’altezza del ginocchio. In questo modo, quando l’operatore prende la striscia di banda stagnata dal pallet per depositarla nel canale di alimentazione, non avrà bisogno di alzare le braccia, perché questo provocherebbe ulteriore fatica.

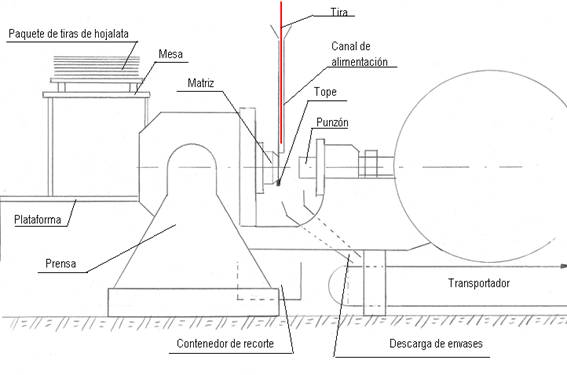

– Lo scivolo o la tramoggia di alimentazione delle strisce saranno montati verticalmente. Il piano di alimentazione verticale è definito dal bordo di taglio del coltello della matrice di montaggio. Questo canale è formato da semplici guide, che controllano la striscia in tutte le direzioni tranne che verso il basso. La sua bocca superiore avrà la forma di una tramoggia o imbuto, per facilitare l’introduzione della striscia. L’operatore depositerà la banda nella carcassa e poi la rilascerà; la banda scenderà fino a raggiungere un arresto, al quale poi si ritornerà. Se la cintura è molto pesante, potrebbe aver bisogno di freni leggeri per attutire la sua caduta. Saranno fatti di un materiale che non graffi o segni la vernice della striscia, come il feltro, il cuoio, ecc… La figura nº 5 mostra schematicamente tutti questi componenti.

– Un tavolo sarà posto sulla piattaforma per ricevere il pallet di strisce tagliate. L’operatore raccoglierà le strisce una per una e le farà cadere nella tramoggia. Non è necessario sincronizzare la sua caduta, perché se cade presto inciamperà sul punzone, che in quel momento sta riempiendo l’ultimo contenitore della striscia precedente, e aspetterà che si alzi per posizionarsi sulla matrice. Se arriva quando il punzone si sta alzando. L’arresto lo fermerà e rimarrà nella posizione corretta.

– Un contenitore sarà posto sotto la pressa per raccogliere i pezzi di rifilatura che cadono.

– Una guida di scarico riceve i contenitori all’uscita dallo stampo e li deposita sul trasportatore di scarico.

Figura n. 5: Schema di installazione della pressa 1a operazione

La pressa deve essere equipaggiata con le protezioni appropriate per garantire la sua sicurezza, così come i controlli di uscita del contenitore o di inceppamento.

MODIFICA DI UTENSILI E ARRESTO

Un arresto deve essere montato sul lato inferiore dell’utensile proprio in linea con il bordo di taglio della lama. Vedere la figura nº 5. Quando si abbassa il punzone, lo sfrega delicatamente, senza danneggiare il suo bordo tagliente. In questo modo la striscia si romperà in tre punti ad ogni colpo di punzone. Un punto coinciderà con la parte superiore, cioè nella parte inferiore dello stesso, poiché quando si produce il taglio, non essendoci taglio, si genera la rottura. Gli altri due punti saranno posizionati su entrambi i lati della striscia, poiché la loro larghezza è inferiore al diametro di taglio.

Come risultato di tutto questo, appaiono due pezzi di ritagli di latta in forma di triangoli curvi, che cadranno sotto le guide di scarico del contenitore nel contenitore di raccolta.

Quando il punzone viene sollevato, la striscia di banda stagnata cadrà di nuovo verso il basso, in un percorso uguale al diametro di taglio fino a quando il fermo la fermerà, e il ciclo si ripeterà.

RISULTATI

In questo modo semplice, si raggiunge un doppio obiettivo:

– Ottenere un risparmio di materiale accettabile

– Assicurarsi che l’operatore lavori in modo continuo, con un pedale calpestato, in modo confortevole, dato che il suo compito si limita a far cadere le strisce nella tramoggia di guida. Questo permette di lavorare alla massima velocità consentita dalla pressa.

0 Comments