РЕЗЮМЕ

Новая работа, в рамках серии, для повышения производительности. Речь идет о том, как кормить вручную и простым способом, на линии по производству упаковки для колбасных изделий, с заметной экономией металла.

ВВЕДЕНИЕ

Традиционный способ изготовления низкопробного глубокого вытяжного контейнера состоит в том, чтобы сделать его за две операции. В первом случае вырезается диск, проводится глубокая вытяжка и формирование профиля его дна, то есть изготавливается практически весь контейнер. Но из-за неравномерного растяжения жести или TFS фланец или край жести имеет неравномерный внешний вид. Поэтому для обрезки этой кромки требуется вторая операция, оставляя ее на нужном размере и даже во всех ее частях.

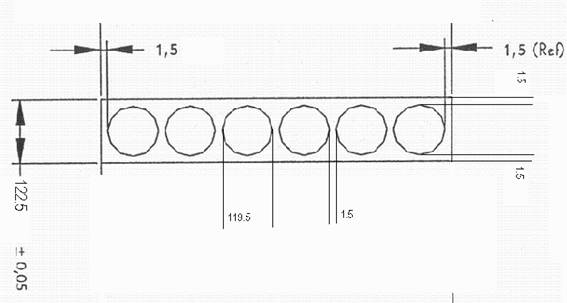

При низкой производительности первая операция выполняется в ручном или автоматическом прессе, оснащенном ходом коленчатого вала и системой пониженного давления, подходящей для глубокой вытяжки. Этот пресс подается с полосками жести, которые необходимо обрезать или увеличить, чтобы облегчить их обработку по отношению к соответствующему срезу для наполнения контейнера. Такая обрезка необходима как по ширине полотна, так и по длине полотна, т.е. между резками. Помимо других функций, он позволяет извлекать остатки из ленты в одном месте, не создавая заторов. Этот излишек получает различные названия на металлографическом жаргоне, такие как: обрезка, скелет, шип и т.д…. Когда контейнер для глубокой вытяжки имеет круглую форму, потери материала из-за этой концепции очень важны. См. рисунок № 1:

Рисунок № 1 Пример выреза в полосе

Один из способов уменьшить эту обрезку — прибегнуть к нарезке полос в зигзагах. Это идеальное, но дорогостоящее решение, так как требует правильного оборудования и инструментов. Есть еще одна гораздо более экономичная альтернатива, которую мы сейчас детализируем. Он предназначен для небольших инсталляций с небольшой активностью. Должны быть реализованы четыре элемента:

— Ручное нажатие в горизонтальном положении.

— Полосы отрезаны с помощью специальных мер.

— Гравитационное питание.

— Модификация оснастки и остановки.

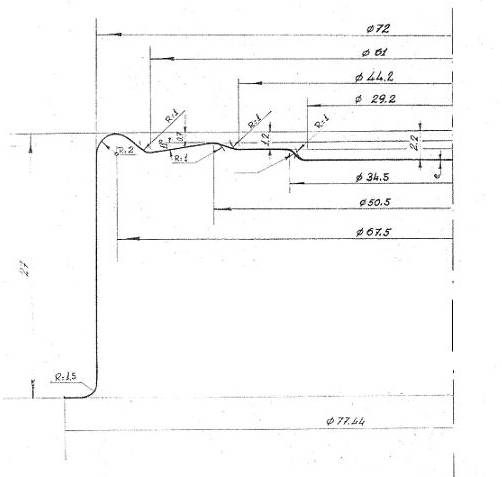

Для более правильного подведения итогов мы сделаем это на примере. Предположим, что мы хотим сделать установку для изготовления небольшой серии глубокой вытяжки с размерами RO 71,5 x 27 согласно чертежу nº 2.

Рисунок 2: Глубоко вытягиваемый контейнер RO 71,5 x 27

ПРЕСС

Для первой операции необходим ручной пресс примерно 40 Тм, с ходом не менее 75 мм, оснащенный пневматической подушкой, установленной в горизонтальном положении. Последнее имеет фундаментальное значение для нашего дела. Горизонтальное положение необходимо для того, чтобы обеспечить подачу полосы в вертикальной плоскости, как будет объяснено ниже.

Не все прессы можно наклонить в горизонтальное положение, но с некоторыми изменениями этого можно добиться. Например, путем добавления задних опор или ножек, на которые опирается задняя часть корпуса пресса.

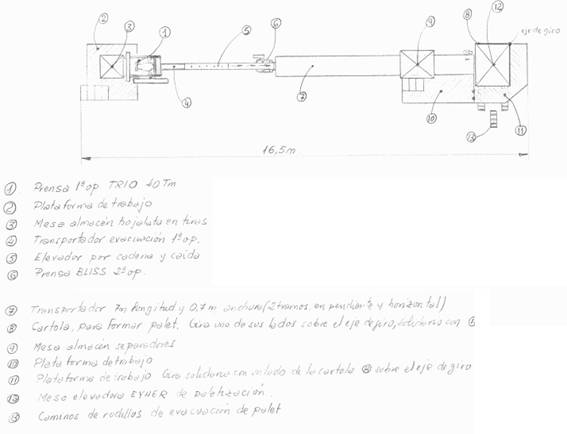

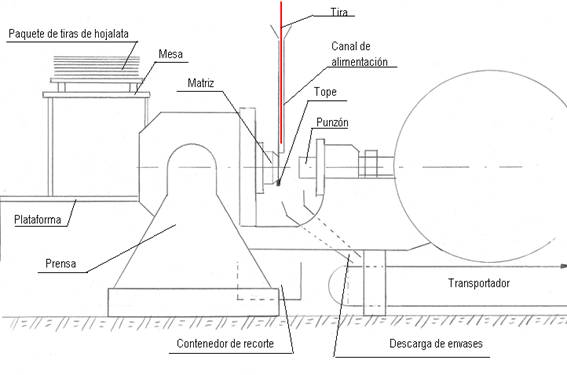

Мы не будем входить в остальные машины линии, так как они не представляют никакой специфики. Пример такой установки можно посмотреть на чертеже № 3.

Рисунок № 3: Линия по упаковке колбасных изделий малого размера

ДИЗАЙН ЖЕСТЬ ПОЛОСЫ

Для определения размеров листового металла рассмотрим следующее:

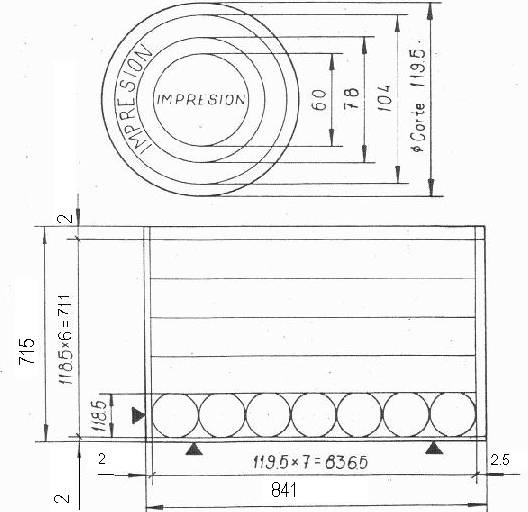

— Ширина полосы будет меньше, чем диаметр резки инструмента для глубокой вытяжки. Приемлемая линейка на 1 мм меньше, чем разрез. В нашем примере, когда отрезано 119,5 мм, полоса должна быть 118,5 мм. Это означает важную экономию, так как в нормальных условиях это был бы срез плюс 3 мм. Это означает экономию в 3,4% по ширине.

— Расстояние или шаг между ударом и ударом будет точно соответствовать разрезу. Это избавляет нас от обычной обрезки между порезами. Это означает сокращение на 1,25% длины материала.

— В этих помещениях мы определим схему резки и соответствующий размер лезвия. На рисунке nº 4 мы представляем тот, который соответствует нашему примеру.

Рисунок № 4: Схема резки и размеры жести RO 71,5 x 27.

Для этого случая, если сравнить этот размер листа, с тем, который мы получили бы при обычной резке, экономия превышает 4,5%, что довольно много, когда мы говорим о стоимости основного сырья.

ПЕСС-ОЧИСТКА

Для подачи полос на пресс, в нашем примере размерами 118,5 x 836,5 мм, необходимо выполнить следующие действия:

— Подготовьте платформу для оператора, достаточно высокую, чтобы пресс находился на низком уровне. Инструмент должен быть примерно на уровне колен. Таким образом, когда оператор берет полоску жести с поддона, чтобы уложить ее в подающий канал, ему не нужно будет поднимать руки, так как это вызовет лишнюю усталость.

— Ленточный загрузочный желоб или бункер будут установлены вертикально. Вертикальная плоскость подачи определяется режущей кромкой монтажного пресс-ножа. Этот канал формируется простыми направляющими, которые управляют полосой во всех направлениях, кроме направления вниз. Его верхний рот будет иметь форму бункера или воронки, для облегчения введения полосы. Оператор положит группу в каркас и затем отпустит ее; группа будет спускаться до тех пор, пока не достигнет остановки, к которой затем вернется. Если ремень очень тяжелый, ему могут понадобиться легкие тормоза, чтобы амортизировать его падение. Они будут сделаны из материала, который не царапает и не оставляет следов лака на полосе, например, войлок, кожа и т.д.. На рисунке № 5 схематично показаны все эти компоненты.

— На платформу будет помещен стол для получения поддона с отрезанными полосами. Оператор подбирает полоски по одной и бросает их в бункер. Не нужно синхронизировать его падение, потому что если он скоро упадет, то он споткнется о пуансону, которая в этот момент набивает последний контейнер предыдущей полосы, и будет ждать, пока он поднимется, чтобы расположиться над матрицей. Если он прибудет, когда пунш поднимется. Стоп остановит его, и он останется в правильном положении.

— Под прессом будет помещен контейнер для сбора выпадающих кусков обрезков.

— Направляющая для разгрузки получает контейнеры, когда они выходят из пресс-формы, и укладывает их на разгрузочный конвейер.

Рисунок № 5: Нажмите на монтажную схему 1-й операции

Пресс должен быть оснащен соответствующими предохранительными устройствами, гарантирующими его безопасность, а также органами управления выходом или заглушкой контейнеров.

МОДИФИКАЦИЯ ОСНАСТКИ И ОСТАНОВКИ

Упор должен быть установлен на нижней стороне инструмента на одной линии с режущей кромкой лезвия. См. рис. 5. При опускании пуансона он будет мягко тереть его, не повреждая режущей кромки. Таким образом, полоса будет ломаться в трех точках с каждым ударом. Одна точка будет совпадать с вершиной, то есть в нижней ее части, потому что когда разрез произведен, так как разреза нет, то будет произведен обрыв. Остальные две точки будут расположены с обеих сторон полосы, так как их ширина меньше диаметра резки.

В результате всего этого появляются два куска жести в виде изогнутых треугольников, которые попадают под направляющие для разгрузки контейнеров в сборный контейнер.

Когда пуансон поднимается, полоса жести снова опускается вниз по пути, равному диаметру резки, до тех пор, пока пробка не остановит его, и цикл повторится.

РЕЗУЛЬТАТЫ

Таким простым способом достигается двойная цель:

— Достичь приемлемой экономии материалов

— Следите за тем, чтобы оператор работал непрерывно, с протекторной педалью, удобно, так как его задача ограничивается сбрасыванием полос в направляющий бункер. Это позволяет работать на максимальной скорости, допустимой прессом.

0 Comments