FABBRICAZIONE E CARATTERISTICHE DELLA BANDA STAGNATA

Questo documento sviluppa in dettaglio le diverse fasi della fabbricazione della banda stagnata, dall’ottenimento dell’acciaio di base e le sue diverse varietà, alle successive sequenze di stagnatura.

INDICE

Introduzione

1.- Fabbricazione di acciaioN

1.1.- Fabbricazione dell’acciaio di base

1.2.- Sequenza di produzione

1.3.- Composizione dell’acciaio di base

1.4.- Tipi di acciaio di base

2.- Stagnatura

2.1- Stagno

2.2.- Stagnatura elettrolitica

3.- TFS

INTRODUZIONE ALLA BANDA STAGNATA

La banda stagnata è un materiale che, anche se la sua invenzione risale a tempi antichi, ha veramente raggiunto il suo massimo sviluppo durante il secolo scorso. Sono stati gli Stati Uniti la forza trainante di questa industria, raggiungendo il suo massimo volume di attività in quel paese negli anni ’70. Poi, il grande dispiegamento di contenitori per bevande, che in Nord America usava l’alluminio come materia prima, l’uso di contenitori alternativi e l’obsolescenza dell’industria siderurgica americana, hanno causato il declino di questo mercato.

Lo stesso non è successo in altre parti del mondo. L’Europa è stata in grado di modernizzare la sua industria siderurgica in tempo, mantenendo la sua competitività, ed è stata quindi in grado di resistere con successo alla sfida dell’alluminio. Tuttavia, una grande varietà di opzioni di imballaggio ha messo un po’ in crisi l’industria, che ha risposto con successo con una serie di fusioni, permettendo di mantenere un eccellente livello di tecnologia.

Anche in altre aree geografiche come il Sud America, l’Estremo Oriente e l’Asia, il mercato della banda stagnata e di altri prodotti rivestiti ha mantenuto una buona posizione.

Oggi è ancora un settore importante in tutto il mondo, anche se in continua lotta competitiva. Vale quindi la pena conoscere un po’ come viene prodotto questo materiale.

1.- FABBRICAZIONE DELL’ACCIAIO DI BASE

Labanda stagnata è normalmente in peso il 99% o più di acciaio, ed è quindi essenzialmente un prodotto in acciaio. Il processo di fabbricazione inizia effettivamente nell’altoforno e nella fonderia di stagno, ma in pratica si considera che inizi dalla siderurgia. Infatti, è in questo momento che si decide la composizione e il tipo di lingotto d’acciaio da realizzare, definendo il suo futuro utilizzo come prodotto laminato. Di conseguenza, le materie prime di base per la fabbricazione della banda stagnata sono l’acciaio e lo stagno raffinato.

1.1.- Fabbricazione dell’acciaio di base.

Ci sono due procedure di base per ottenere acciaio grezzo allo stato liquido: da a) minerale di ferro e b) rottami metallici.

A.- Dal minerale di ferro (processo di fusione): il minerale di ferro è una roccia composta da ossidi di ferro e vari altri minerali (ganga). I minerali e i rottami metallici utilizzati nel processo di fusione sono inizialmente pieni di impurità. Il ferro non è mai allo stato puro in natura; è più spesso sotto forma di ossidi e solfuri.

Nel processo industriale sviluppato nell’altoforno, l’obiettivo è quello di ottenere un prodotto il più ricco possibile di ferro, ma in esso compariranno sempre altri componenti. Tra i materiali parassiti, molti hanno una temperatura di combustione e di evaporazione inferiore a quella del ferro, e spariranno riscaldando il minerale, o hanno una densità inferiore a quella del ferro, e galleggeranno sul metallo in fusione. Per liberare dall’ossigeno i composti del ferro sotto forma di ossidi ferrosi (FeO), magnetici (Fe3O) e ferrici (Fe2O3), è necessario sfruttare la facilità con cui il carbonio reagisce con l’ossigeno.

Il carbonio nella sua combustione è un grande divoratore di ossigeno, che prenderà dall’aria, ma anche dall’ossido per formare i composti CO e CO2 (monossido di carbonio e anidride carbonica). In questa operazione, il carbonio in eccesso lascerà tracce di carbonio combinato con il ferro (dal 3 al 6 %). Questo materiale prodotto nell’altoforno è chiamato “fusione”.

Per sbarazzarsi del carbonio, si può fare un’operazione complementare aggiungendo ossigeno per formare CO e CO2, gas di anidride carbonica. Questo ossigeno può anche reagire con altri elementi contenuti nella fusione, come il manganese formando ossido di manganese (MnO), silice (SiO2), allumina (Al2O3)… Tutte queste operazioni vengono effettuate prima nell’altoforno e poi, come vedremo più avanti, nella raffinazione.

Riassumendo, potremmo dire che in un altoforno, dopo una fase di preparazione del minerale nell’officina di agglomerazione, il ferro viene estratto nell’altoforno, con l’aiuto di un combustibile: il carbone (coke). Non si ottiene ancora il ferro puro, ma la fusione del ferro, una miscela liquida di ferro (96%) più il carbonio (3%) del resto del coke che non è stato bruciato, più alcuni residui (fosforo, zolfo…) della ganga. La figura 1 mostra una sezione verticale di un altoforno.

Figura 1: diagramma schematico di un altoforno

B.- Da rottami (“processo elettrico”): I componenti con cui viene alimentato il forno possono essere da materie prime (ad esempio parti di macchinari) debitamente selezionate, a rottami preparati, selezionati, frantumati, calibrati, con un contenuto minimo di ferro del 92%. L’intero gruppo viene fuso in un forno elettrico.

La ghisa grezza o ferro dell’altoforno, o da rottami fusi in un forno elettrico, è una lega ferro-carbonio, fragile e con un alto contenuto di quest’ultimo elemento. Ci può essere anche un alto contenuto di zolfo e fosforo. La siderurgia è il processo di raffinazione, per ridurre e controllare le percentuali di elementi diversi dal ferro, al fine di produrre lingotti della purezza, caratteristiche e malleabilità richieste. In termini generali, questi elementi e impurità sono ridotti per ossidazione con ossido di ferro o ossigeno, e rimossi per flottazione con l’aggiunta di materiali ad alto punto di fusione (ad esempio, calcare).

Attualmente, quattro processi di base sono utilizzati per ottenere l’acciaio, che sono: processo Siemens-Martin o crogiolo aperto, processo Bessemer o Thomas, processo di iniezione di ossigeno top-blown (processo top-blown oxygen) e forno elettrico. Quest’ultimo è raramente utilizzato per la fabbricazione di banda stagnata. La prima e la seconda sono forse le procedure pneumatiche più utilizzate.

Processo “a crogiolo aperto” – Il crogiolo viene solitamente caricato con ferro fuso dell’altoforno, rottami e ghisa fredda. Le impurità vengono ossidate causando la formazione di una scoria ossidante, e il combustibile utilizzato può essere liquido o gassoso. La capacità di un forno di questo tipo può arrivare fino a 400 tonnellate e attraverso l’uso di ossigeno alla rinfusa, di relativa economia, può avere alte prestazioni, arrivando fino a 50 tonnellate/ora. Questi forni possono essere fissi o basculanti.

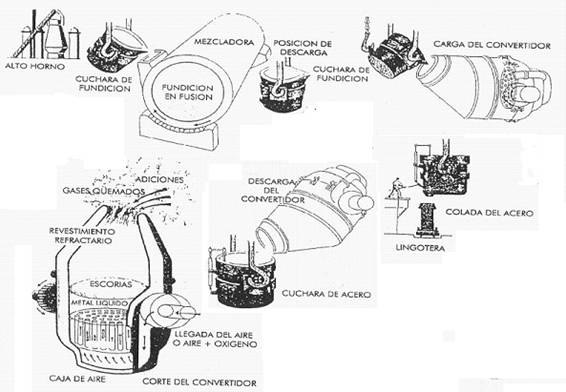

Processo Bessemer o Thomas – In questo sistema, le impurità sono ridotte dall’iniezione diretta di aria o ossigeno attraverso il metallo fuso per mezzo di ugelli posti sul fondo del convertitore. Vedere la figura nº 2:

Figura n. 2: lavorazione dell’acciaio nel convertitore Thomas

Per bruciare il carbonio dalla fusione, l’aria o una miscela di aria e ossigeno viene soffiata attraverso il metallo fuso versato nel convertitore, che è una grande storta di acciaio con una capacità da 25 a 50 tonnellate. Le pareti refrattarie del convertitore sono fatte di dolomite basica, non trattabile con la calce che deve essere introdotta per eliminare il fosforo dalla fusione. La produttività e la qualità possono essere migliorate controllando la composizione del gas ossidante iniettato, aria, aria arricchita di ossigeno, ossigeno, miscela ossigeno/anidride carbonica, ecc. Per esempio, la variante VLN (azoto molto basso) non solo aumenta la produzione, ma riduce anche l’incorporazione normalmente indesiderabile di azoto nell’acciaio.

Durante il processo si possono distinguere diverse fasi o periodi. Nel primo periodo si producono molte scintille, causate dalla combustione del silicio che dura da 2 a 3 minuti. Nel secondo, le fiamme sono generate dalla combustione del carbonio, con una persistenza da 10 a 12 minuti. Nel terzo è caratterizzato dall’espulsione di gas causata dal successivo soffiaggio e dalla combustione del fosforo, il suo intervallo è da 3 a 5 minuti.

Durante il processo, di solito si aggiungono diversi elementi solidi, come: calce, rottami, ferro-manganese o ghisa speculare, a seconda delle necessità.

Esiste un sistema chiamato Duplex, che applicato alla fabbricazione dell’acciaio in banda stagnata, significa la combinazione del processo acido Bessemer con il processo base a crogiolo aperto. Nel convertitore avviene la purificazione principale, mentre nella seconda parte del processo avviene la riduzione del fosforo.

Processo di iniezione di ossigeno superiore. Il processo Bessemer è ampiamente utilizzato soprattutto per il suo basso costo di installazione e la flessibilità di funzionamento, ma ha grandi limitazioni in termini di qualità finale, in quanto richiede una materia prima con alto contenuto di fosforo e restrizioni sull’uso di rottami. Queste difficoltà hanno colpito fortemente alcuni produttori, che hanno portato allo sviluppo di processi di iniezione di ossigeno superiori, che permettono di ottenere acciai di qualità buona e costante, con basso contenuto di azoto e alto o basso contenuto di fosforo, secondo le necessità. Ci sono tre sistemi ampiamente utilizzati per i materiali laminati e sono chiamati LD, DDAC e KALDO.

Il processo LD è stato il primo basato sulla disponibilità di ossigeno in grandi quantità. Consiste nel sostituire l’iniezione di aria dal fondo di un convertitore Bessemer con l’iniezione di un getto di ossigeno ad alta pressione dall’alto, che produce una forte agitazione e quindi un’ossidazione molto rapida delle impurità. È un processo veloce ed efficiente, con investimenti iniziali non molto più alti che con il processo Bessemer, riduce i problemi di manutenzione e produce un materiale con un basso contenuto di azoto, essendo una delle sue limitazioni l’uso di ferri a basso o medio contenuto di fosforo. Questo sistema è stato sviluppato da due aziende situate a Linz e Donawitz. Dalle iniziali di queste città deriva il nome del processo LD.

DDAC è esattamente lo stesso processo di cui sopra, tranne che la calce viene iniettata insieme all’ossigeno. È una tecnologia di origine francese

Il processo KALDO è stato sviluppato per la prima volta in Svezia e utilizza un crogiolo o forno rotante e basculante, con l’applicazione di un getto di ossigeno nella parte superiore e l’aggiunta di calce per iniezione o in pezzi.

I processi con ossigeno sono versatili e permettono di utilizzare quantità ragionevoli di minerale e rottame, producendo acciaio a basso fosforo e basso azoto con buone caratteristiche meccaniche.

Colata dell’acciaio – Una volta che l’acciaio è stato ottenuto con uno dei procedimenti descritti sopra, quando è ancora nel convertitore e allo stato liquido, deve essere trasformato allo stato solido mediante colata. Industrialmente ci sono due processi di fusione. Il più classico in cui può essere convertito in lingotti (“colata in lingotti”) o seguire la procedura della “colata continua”.

Fusione in lingotto – Questa è la procedura convenzionale. Per mezzo di una siviera l’acciaio fuso viene versato in lingottiere, che una volta raffreddate danno origine a lingotti maneggevoli con i quali vengono alimentate le operazioni successive.

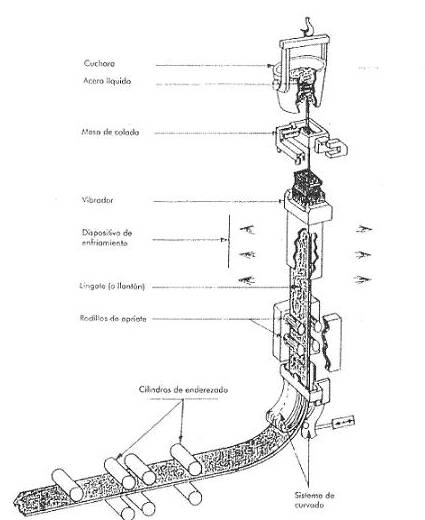

Colata continua – Questo è il processo più moderno per la fabbricazione di piastre. Ha i principali vantaggi di produrre semilavorati di altissima qualità, permette di abbassare i costi di produzione e aumenta la produttività dell’acciaieria. Infatti, grazie a questo sistema, le operazioni sono meno numerose e più semplici che nella fusione in lingottiera. . Sta bandendo l’uso dei lingotti per gli acciai destinati alla laminazione. Vedere la figura nº 3:

Figura no. 3: Colata continua

Nella colata continua, il contenuto del convertitore viene versato per mezzo di una siviera in modo regolare e ininterrotto in una lingottiera raffreddata senza fondo con una sezione trasversale che corrisponde a quella della piastra desiderata. Passa poi attraverso una serie di rulli per l’appiattimento, e infine per mezzo di un cannello a ossicombustibile i fogli vengono tagliati alla lunghezza desiderata. In questo modo si ottengono delle lastre (slab) di lunghezza compresa tra 5 e 20 metri, larghezza fino a poco più di un metro e spessore di circa 20 cm.

1.2.- Sequenza di produzione.

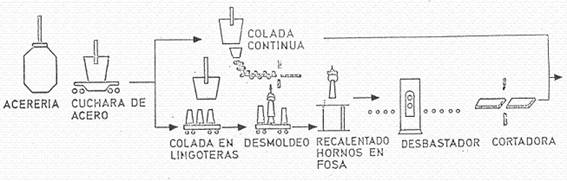

La figura nº 4 presenta una sequenza delle diverse operazioni o fasi nella produzione delle lamiere d’acciaio che saranno la materia prima di base negli impianti di produzione della banda stagnata.

Figura n. 4: Fabbricazione di piastre in acciaio

Quando è stato utilizzato il processo di colata in lingotti, una volta che l’acciaio è stato fuso in lingotti, la prima operazione effettuata è la laminazione del lingotto per trasformarlo in una bramma. Questa operazione viene solitamente eseguita in laminatoi reversibili a doppia altezza. I cosiddetti Universal, hanno cilindri o rulli laterali che lavorano simultaneamente le 4 facce del lingotto, eliminando l’operazione di rotazione del lingotto sul suo asse durante questa fase.

Il prodotto finale di questa operazione, la lastra, ha uno spessore da 125 a 230 mm, la larghezza approssimativa della banda stagnata che si desidera alla fine, e una lunghezza che dipende dalle dimensioni del lingotto originale.

Le bramme generate sia dalla colata continua che dalla laminazione dei lingotti sono preparate per il trattamento nella laminazione a caldo.

La laminazione a caldo è il passo successivo, anche se di solito c’è una fase intermedia, che consiste nel raffreddamento e nello stoccaggio delle piastre, un processo di selezione, una preparazione della superficie (scarfing) e un riscaldamento della piastra a una temperatura adatta alla laminazione. L’eliminazione di questa fase intermedia richiede una programmazione molto precisa e una capacità tecnologica molto elevata, che garantisce l’assenza di difetti nelle lastre. La figura nº 5 mostra le diverse fasi della laminazione a caldo.

Figura n. 5: Processo di laminazione a caldo

La preparazione della superficie viene effettuata nella “macchina decalcificatrice”, in cui la piastra è sottoposta a un distacco di ossidi di ferro e impurità, che si ottiene per mezzo di una debole pressione di rotolamento, staccandoli per l’azione dell’acqua ad alta pressione. La piastra viene riscaldata a una temperatura di 880º C. È necessario rimuovere questo strato di ossidi perché danneggia il laminato, in quanto causa una rapida usura dei cilindri, striature sul metallo, incrostazioni di ossido e altri difetti di fabbricazione (rotture, scivolamenti, pieghe…).

Il laminatoio a caldo riduce la lamiera a un nastro continuo di circa 2 mm di spessore. Normalmente consiste di due sezioni, una sezione di sgrossatura e una sezione di finitura. Può essere di tipo continuo o reversibile, a seconda della capacità dell’impianto, ecc.

Il treno di sgrossatura di solito consiste in 4-6 scatole che riducono lo spessore iniziale della lastra del 25-50% per ogni scatola. Il treno di finitura ha da 4 a 7 scatole, riducendo ancora una volta lo spessore del 25-30 % per scatola, tranne l’ultima che si riduce solo del 10 %. La velocità massima di questa operazione può essere di 100km/h. All’uscita il materiale è a 850º C. Si procede a un raffreddamento per cortina d’acqua fino a 590º, formando bobine con la stessa.

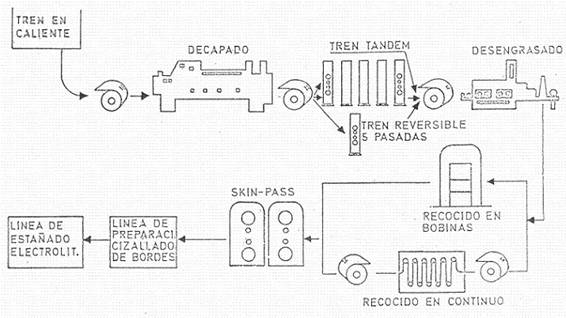

La bobina prodotta deve essere decapata e lubrificata prima della laminazione a freddo. Questa operazione si realizza di solito in una successione di vasche contenenti acido solforico diluito caldo (vicino ai 100º C), lavato, asciugato e lubrificato con olio di palma o altro lubrificante adatto alla laminazione a freddo. La linea di decapaggio è normalmente dotata di una fresa circolare, che taglia i bordi, assicurando così che siano adatti alla riduzione a freddo o alla laminazione a freddo, impostando anche la larghezza massima di banda stagnata da ottenere e anche quella che darà i migliori risultati economici. Vedere la figura nº 6.

Figura No. 6: Laminazione a freddo, ricottura e laminazione skin-pass dell’acciaio di base

L’operazione successiva è la laminazione a freddo, che può avvenire in mulini continui (tandem) o reversibili. Durante questa operazione vengono utilizzati lubrificanti e refrigeranti, e lo spessore risultante è molto vicino alla finitura desiderata. La riduzione è quindi di 1,8 o 2 mm a una misura compresa tra 0,15 e 0,3 mm circa secondo la dimensione finale della banda stagnata da produrre.

La bobina ottenuta è fatta di un materiale molto duro e soggetto a forti tensioni, e necessita di un trattamento adeguato per dargli la lavorabilità necessaria, provocando una ricristallizzazione dell’acciaio. Questo trattamento si chiama ricottura e consiste nel riscaldare il metallo in un’atmosfera riducente per evitare qualsiasi ossidazione (miscela di azoto e idrogeno) e può essere fatto continuamente (ricottura continua) o in forni di ricottura a lotti (ricottura a lotti).

Ricottura continua: il nastro circola in un forno ad una temperatura di 630º C, con ogni punto del materiale che rimane nel forno per un minimo di 1,5 minuti. La ricottura continua ha una serie di vantaggi e svantaggi come:

Vantaggi:

– Riduzione dei materiali “in processo” di produzione.

– Riduzione dei tempi di produzione.

– Miglioramento della qualità dei prodotti fabbricati:

o Riscaldamento costante e continuo su tutta la lunghezza della bobina, che si traduce in proprietà meccaniche più omogenee.

o Ciclo veloce, ottenendo grani fini equiaxiali, quindi un metallo isotropo e proprietà meccaniche superiori, come il miglioramento del limite elastico.

o Migliore resistenza alla corrosione. Il ciclo veloce non permette ad elementi come il carbonio, il manganese, il fosforo… di spostarsi verso la superficie del materiale come succede nella ricottura di base o di campana.

o Permette l’uso di una composizione di acciaio di tipo MR, meno carico di elementi indurenti: carbonio, manganese-…. (ricottura continua = 0,08 % di carbonio, ricottura di base = 0,10/0,13 % di carbonio) che favorisce operazioni come la saldatura, le specialità…

Svantaggi:

– Produzione:

o Programmazione difficile degli ordini, poiché la variazione massima di larghezza tra le bobine consecutive è dell’ordine di 50 mm, e dello spessore dell’ordine del 10%.

o Conduzione delicata della linea. Rischio di rottura della cinghia nel forno. È una fermata importante. Il limite elastico del nastro alla temperatura del forno di ricottura è basso (circa 30 N/mm2).

o Impossibilità di fermare la linea.

– Utilizzare:

o Cristallografia fine che genera un metallo meno duttile, con una debole anisotropia, che ostacola la trafilatura.

o Rischio di presenza di linee Lüder.

Ricottura in una campana: diverse bobine impilate sono coperte da una campana in un’atmosfera riducente alla temperatura di 680º C per almeno 85 ore, suddivise in 32 ore di riscaldamento, 34 ore di raffreddamento sotto una campana fino a 170º, e 19 ore di raffreddamento accelerato all’aria aperta. Vedi figura nº 7

Figura nº 7: Diagramma del processo di ricottura della campana.

In entrambi i casi è essenziale eliminare preventivamente i residui degli agenti lubrificanti e di raffreddamento precedentemente utilizzati, essendo il metodo utilizzato per questo, coerente con il tipo di ricottura da fare, normalmente per via elettrochimica, come un bagno di sgrassante riscaldato a 95 ºC o meccanica, con spazzolatura su entrambi i lati.

Segue l’operazione di rinvenimento, il trattamento superficiale o la finitura (laminazione di tempra o skin-pass). È fatto per mezzo di una riduzione o laminazione, senza lubrificante e molto leggero, che di solito non supera il 2% di spessore. A questo scopo, viene utilizzato un laminatoio composto da due scatole. Il nastro, passando tra i cilindri sotto l’effetto della pressione e della trazione stabilite, subisce una modifica superficiale della struttura, ottenendo un aumento della durezza dello strato superficiale, ma conservando la morbidezza interna.

In breve, questa operazione dà al nastro la durezza desiderata, una buona spianatura e una finitura superficiale del materiale che dipende dalla rugosità dei rulli utilizzati nelle casse del laminatoio. Combinando la finitura superficiale dei cilindri delle scatole di questa laminazione, e la rifusione finale dello stagno dopo l’operazione di stagnatura, si ottengono diverse finiture superficiali della banda stagnata. I principali tipi di finiture sono:

Finitura lucida: Per ottenere questa finitura, è essenziale ottenere una lucidatura a specchio sui cilindri. Inoltre, è necessario applicare la rifusione della stagnatura. Questo tipo di finitura è, insieme alla pietra, la più richiesta.

Finitura a pietra: I cilindri sono sottoposti a due passaggi di rettifica con una mola a grana speciale, che dà al prodotto un aspetto striato. Come nel caso precedente, il rivestimento di stagno è rifuso, il che assicura anche la brillantezza.

Finitura opaca: ha una superficie poco riflettente. Per ottenere ciò, i cilindri sono pallinati e l’operazione di rifusione dopo la stagnatura è omessa.

Nel caso della banda stagnata a doppia riduzione, l’ultima riduzione dimensionale viene effettuata sostituendo l’operazione di rinvenimento con un’ulteriore riduzione dimensionale o laminazione di circa il 33%, con il conseguente allungamento del materiale di una percentuale simile, questa volta utilizzando lubrificanti di superficie. Questo dà alla banda stagnata alte proprietà meccaniche con un piccolo spessore.

È pratica comune preparare le bobine prima dell’operazione di stagnatura. Consiste principalmente nel tagliare i bordi ed eliminare le sezioni di bassa qualità o di calibro fuori specifica, formando bobine di dimensioni ottimali per la linea di stagnatura.

Nella stagnatura elettrolitica, il materiale preparato passa continuamente attraverso le operazioni di pulizia elettrolitica, decapaggio elettrolitico, elettrodeposizione dello stagno, rifusione dello stagno (flow-melting), trattamento di passivazione e lubrificazione. Dopo questa serie di operazioni, il prodotto può essere tagliato in fogli della misura ordinata (lunghezza, dato che la larghezza è stata data al momento della preparazione delle bobine), ispezionato, ordinato e imballato; oppure può essere avvolto per la spedizione al cliente o per il taglio, ecc. su una linea di taglio separata. È normale effettuare sulla stessa linea, la selezione del materiale, prima dell’imballaggio. Torneremo più tardi su questi punti in modo più dettagliato.

1.3.- Composizione dell’acciaio di base.

Per la banda stagnata, l’acciaio di base è essenzialmente un acciaio dolce a basso tenore di carbonio, con una composizione generica del tipo seguente:

– Carbonio 0,04 – 0,15 %.

– Silicio 0,08% massimo

– Zolfo 0,015 – 0,05 %.

– Fosforo 0,01 – 0,14%.

– Rame 0,02 – 0,20 %.

– Manganese 0,20 – 0,70 %.

– Azoto 0,001 – 0,025 %.

A causa dell’uso di rottami nella produzione di acciaio, possono essere presenti altri elementi come nichel, cromo e stagno, ma nessun altro elemento viene aggiunto intenzionalmente. Le uniche eccezioni sono il fosforo e l’azoto, che possono fornire proprietà speciali. L’uso del rame per aumentare la resistenza alla corrosione e di alcuni carburi per controllare l’invecchiamento è caduto in disuso.

L’influenza di alcuni elementi sull’acciaio di base della banda stagnata è data a grandi linee nei paragrafi seguenti.

– Carbonio: Il carbonio aumenta il carico di snervamento, la resistenza alla trazione e la durezza, diminuisce l’allungamento e la duttilità. Entro i limiti usuali per la banda stagnata, le variazioni nel contenuto di questo elemento sono di poca importanza, poiché gli altri elementi hanno un’influenza molto maggiore.

– Silicio: esiste nella banda stagnata come elemento residuo, molto raramente viene aggiunto come agente disossidante. Indurisce leggermente e in alcuni casi influisce negativamente sulla resistenza alla corrosione.

– Zolfo: In questo tipo di acciaio, gli effetti dello zolfo sono contrastati dal manganese, che è sempre presente. Tuttavia, a causa delle sue conseguenze sulla duttilità, la qualità della superficie e la resistenza alla corrosione, si fa ogni sforzo, entro limiti economici, per ridurlo al minimo possibile.

– Fosforo: È un elemento che influenza molto la durezza e la resistenza alla corrosione. Quando c’è una possibilità di corrosione acida, deve essere mantenuto entro certi limiti, e il contenuto viene aumentato quando è richiesta una maggiore resistenza dell’acciaio e non c’è pericolo di corrosione.

– Rame: Anche se aumenta la resistenza, non lo fa efficacemente nei limiti abituali. Il superamento di questi limiti aumenta la resistenza alla corrosione atmosferica, ma può ridurre la resistenza alla corrosione interna, quindi per la maggior parte dei tipi di banda stagnata, viene specificato un contenuto massimo di rame.

– Manganese; È usato nella fabbricazione di acciaio per banda stagnata, principalmente per reagire con altri elementi, principalmente zolfo, rendendoli inoperanti.

– Azoto: Negli acciai Bessemer, è un elemento costituente normale in percentuali superiori allo 0,01% ed è sempre stato considerato uno svantaggio. In seguito si è scoperto che la sua aggiunta intenzionale aumenta notevolmente la resistenza dell’acciaio senza modificare sensibilmente la resistenza alla corrosione, anche se può influire sull’invecchiamento. Lo sviluppo dei processi di ossigeno (LD, ecc.) ha permesso di controllare con precisione il contenuto di questo elemento, dando una qualità uniforme e continua.

– Nichel: ai livelli consentiti, non influisce sulle proprietà fisiche o meccaniche della banda stagnata, ma influisce sulle proprietà chimiche, in particolare sulla corrosione in alcuni tipi di imballaggio. Lo stesso vale per il cromo.

– Stagno: Questo elemento ha un’alta solubilità nel ferro o nell’acciaio, e sono necessarie percentuali superiori al 10% perché si formi una seconda fase. A livelli normali non ha alcun effetto sulla struttura metallografica. La sua presenza aumenta progressivamente il limite elastico e il limite di rottura a trazione, con una riduzione del modulo di elasticità. È importante notare che piccole quantità di stagno, negli acciai contenenti rame, possono causare serie difficoltà nella lavorazione a caldo dell’acciaio.

In siderurgia, le regole pratiche sono talvolta utilizzate per calcolare gli effetti degli elementi di lega e residui sulle proprietà meccaniche dell’acciaio stagnato. Uno dei più comuni è l’indice Strohmayer, che viene calcolato moltiplicando il contenuto di azoto per 5, aggiungendo il fosforo e moltiplicando la somma per 1000.

1.4.- Tipi di acciaio di base

Tradizionalmente ci sono tre tipi di base di acciaio stagnato, anche se con le tecnologie di oggi è a volte difficile rimanere all’interno dei tipi classici. Questi sono:

Tipo L: è un acciaio laminato a freddo, proveniente da forni a crogiolo aperto (Siemmens Martin). Ha un basso contenuto di metalloidi ed elementi residui, soprattutto limitato nel fosforo, con la seguente composizione:

Carbonio 0,05 – 0,13%.

Manganese 0,30 – 0,60 %.

Zolfo 0,04 max.

Fosforo 0,015 max.

Silicio 0,010 max.

Rame 0,06 max.

Nichel 0,04 max.

Cromo 0,06 max.

Molibdeno 0,05 max.

Arsenico 0,02 max.

Azoto 0,02 max.

Si usa quando è richiesta un’alta resistenza a prodotti molto corrosivi.

Tipo MR: è il più usato. È della stessa origine del precedente, laminato a freddo e utilizzato in prodotti moderatamente corrosivi. La sua analisi è:

Carbonio 0,05 – 0,15 %.

Manganese 0,30 – 0,60 %.

Zolfo 0,04 max.

Fosforo 0,020max.

Silicio 0,010 max.

Rame 0,20 max.

Tipo MC: è un acciaio fatto nel convertitore Bessemer o nel forno Siemmens Martin, usato quando la resistenza e il contenuto del contenitore sono di bassa corrosività. La sua analisi del campione è la seguente:

Carbonio 0,05 – 0,15 %.

Manganese 0,25 – 0,60%.

Zolfo 0,04 max.

Fosforo 0,03 – 0,15 %.

Silicio 0,010 max.

Rame 0,20 max.

Ci sono anche alcuni acciai speciali come il tipo D, alluminio bonificato, utilizzati in casi specifici di imbutitura profonda.

Generalmente i fabbricanti in Europa sono stati costretti a cercare di eliminare le produzioni specializzate in banda stagnata e quindi a trovare procedure economiche e competitive, quindi cercano di semplificare il problema.

Anche importante dal punto di vista della resistenza alla corrosione è la superficie dell’acciaio, che dipende in parte dal tipo di atmosfera usata durante la ricottura. Un’atmosfera contenente azoto, idrogeno, anidride carbonica e vapore acqueo produce una banda stagnata meno resistente di un azoto secco contenente dal 4 all’8% di idrogeno. Anche gli ioni di stagno disciolti hanno in generale un effetto inibitorio sulla corrosione della banda stagnata da parte di alcuni prodotti.

2.- STAGNATURA

2.1.- Stagno

Quando questo materiale è destinato alla fabbricazione di banda stagnata, è logico pensare che sarà in contatto prolungato con gli alimenti e deve quindi soddisfare determinati requisiti in termini di impurità. L’American Society for Testing and Materials (ASTM) classifica in cinque gruppi, ciascuno con contenuti minimi di stagno come segue: grado AA = 99,98% stagno, A = 99,80%, B = 99,7%, C-1 = 99,0% e C-2 = 99,0%. Il minimo specificato per la fabbricazione della banda stagnata è il grado A. La sua analisi è:

Stagno (minimo) 99,80%.

Antimonio 0,04%.

Arsenico 0,04%.

Bismuto 0,015 % Bismuto 0,015 % Bismuto 0,015 % Bismuto 0,015

Rame 0,03%.

Ferro 0,015 % Ferro 0,015 % Ferro 0,015 % Ferro 0,015 % Ferro 0,015

Piombo 0,05%.

Nichel e cobalto 0,015 %.

Argento 0,01 % Argento 0,01 % Argento 0,01 % Argento 0,01 % Argento 0,01 % Argento 0,01 % Argento 0,01

Zolfo 0,003 % Zolfo 0,003 % Zolfo 0,003 % Zolfo 0,003

Zinco 0,001 % Zinco 0,001 % Zinco 0,001 % Zinco 0,001 % Zinco 0,001

Cadmio 0,001 %.

Alluminio 0,001%.

- 2.- Stagnatura elettrolitica

Lo sviluppo di questo processo di stagnatura è stato uno dei passi più importanti nell’industria della stagnatura. L’elettrodeposizione dello stagno su una striscia stretta continua (strip), iniziò in Germania nel 1930, ma fu durante la seconda guerra mondiale che la tecnica fu sviluppata intensamente, soprattutto negli Stati Uniti, a causa della carenza di stagno.

Ci sono una serie di ragioni tecniche ed economiche che hanno fatto sì che la banda stagnata elettrolitica prendesse il mercato al posto della banda stagnata a coke o a caldo, che era il modo tradizionale di ottenerla. Uno dei più importanti è il controllo preciso della quantità di stagno depositato e l’uniformità dello spessore. Un altro è la disponibilità di banda stagnata elettrolitica differenziale, che consiste nell’applicare diversi spessori di rivestimento di stagno su ogni lato della lamiera.

Come abbiamo già indicato nell’operazione di rinvenimento dell’acciaio base, la banda stagnata elettrolitica può essere prodotta in varie finiture, anche se tre sono le più comuni. “Bright”, che è il più comune, “matt” che consiste nel stagnare l’acciaio di base con una superficie ruvida e poi non rifondere lo stagno e infine “stone” che è la stessa finitura di cui sopra ma rifondendo lo stagno, che dà una finitura lucida ma non riflettente.

I metodi di fabbricazione sono fondamentalmente due, processo acido e alcalino o di base, ma quest’ultimo ha due varianti di largo uso, linee alogene orizzontali e linee alcaline o verticali. C’è una quarta procedura, che usa i fluoborati come elettrolita, ma è molto poco usata.

Le linee che usano il processo acido sono quelle che producono la più alta percentuale di banda stagnata elettrolitica. Sono spesso chiamati Ferrostan, poiché questo era il nome registrato dalla U.S. Steel per la sua banda stagnata, con molti successivi licenziatari della sua tecnologia in tutto il mondo.

Gli elettroliti sono la parte più delicata di ogni processo. Per esempio, nelle linee acide, è una soluzione di sali stannosi in acido, ma il buon rendimento come elettrolita dipende dai vari additivi utilizzati che hanno tre obiettivi principali, evitare l’ossidazione, favorire la formazione di depositi compatti e non sfocati e migliorare la bagnabilità.

Alcuni vantaggi classici dell’uso dell’elettrolita alcalino sono avere un elettrolita più semplice, più facile da maneggiare e non corrosivo rispetto all’acciaio, il che riduce il costo iniziale dell’attrezzatura. Anche la sezione preparatoria è più semplice.

Le linee acide hanno il vantaggio di usare meno corrente per la stagnatura rispetto alle linee alcaline, è richiesta una minore superficie anodica e l’efficienza elettrica è maggiore nell’elettrodeposizione. Tuttavia, le linee alcaline producono una banda stagnata con migliori caratteristiche di resistenza alla corrosione.

A grandi linee, i tre tipi di linee sono composti dalle seguenti sezioni:

Svolgimento di

Preparazione

Stagnatura

Finitura

Taglio – avvolgimento – imballaggio

La sezione di entrata o di svolgimento ha l’attrezzatura necessaria per la manipolazione delle bobine di lamiera nera, e per l’alimentazione continua della linea, mediante il taglio dell’inizio e della fine di ogni bobina e la saldatura elettrica della fine di una con l’inizio della successiva. Include rulli di guida e di alimentazione, rulli di tensione, ecc.

Tra la sezione di svolgimento e quella di preparazione, c’è un dispositivo di stoccaggio del nastro di lamiera nera, destinato ad accumulare una certa quantità di nastro, che alimenta la linea mentre la bobina viene cambiata e giuntata nella sezione di svolgimento precedente. Ci sono diversi tipi, prevalentemente a pozzo e a “fisarmonica”.

La sezione di preparazione ha due obiettivi principali, la pulizia (sgrassatura) e il decapaggio. La prima è la rimozione di tutti gli elementi residui sulla superficie del nastro, provenienti da lubrificanti, agenti di raffreddamento, ecc., mentre la seconda mira a rimuovere l’ossido di ferro aderito a entrambi i lati del nastro.

Il trattamento viene effettuato in una successione di bagni chimici o elettrochimici, con alternanza di getti d’acqua e/o lavaggi a vapore. La disposizione e il tipo dipendono dalla linea. Per esempio, lo sgrassaggio è normalmente fatto in una soluzione detergente o alcalina e in linee di questo tipo è eliminato o ridotto perché lo sgrassaggio è fatto automaticamente nella sezione di stagnatura.

La sezione di stagnatura differisce completamente in ogni processo, essendo quella del processo alogeno quella che occupa la superficie maggiore, poiché il nastro si muove in piano, normalmente in 3 livelli, mentre negli altri due sistemi segue una forma sinusoidale o serpentina.

Figura n. 9: linea di stagnatura, vasca elettrolitica e anodi

Prima della stagnatura, i segni corrispondenti alla stagnatura differenziale sono fatti sulla striscia di lamiera nera, quando è questo tipo che viene fabbricato, quindi questi segni vanno sull’acciaio di base. Alcuni produttori possono marcare l’acciaio di base in modo che, in caso di difficoltà successive con la banda stagnata, il produttore possa essere identificato. Questi segni non sono visibili sulla foglia in quanto tale, devono essere trovati in laboratorio.

La sezione di finitura comprende diverse fasi, le principali sono: rifusione, passivazione e lubrificazione.

Lo scopo della rifusione è quello di dare una finitura lucida alla banda stagnata, poiché la semplice elettrodeposizione dello stagno produce una superficie micro-rugosa dall’aspetto opaco. Tuttavia, questo passaggio è di fondamentale importanza per la banda stagnata destinata ad essere in contatto con elementi corrosivi. Durante la rifusione, si forma uno strato di lega ferro-stagno, e a causa della rapidità con cui si produce, lo spessore è molto sottile. Ne consegue che la banda stagnata opaca, che non ha subito la rifusione, non dovrebbe essere usata per quegli scopi che richiedono la presenza di uno strato di lega ferro-stagno.

La passivazione è una caratteristica della banda stagnata elettrolitica. In questo caso, soprattutto nei rivestimenti bassi, è conveniente dotarlo di uno strato protettivo che eviti l’ossidazione, non solo durante la fabbricazione, ma anche nelle operazioni successive, come la verniciatura. È anche necessario dare una superficie chimicamente più adatta alla litografia e alla verniciatura, e di una certa durezza protettiva. La passivazione è destinata a coprire questo aspetto, e consiste fondamentalmente nel formare uno strato di ossido cromico. I metodi utilizzati sono vari metodi chimici o elettrochimici, ognuno dei quali è progettato per ottenere caratteristiche speciali. Di solito sono conosciuti con l’acronimo USS e un numero di tre cifre, la prima cifra indica il tipo di soluzione (1 = acido cromico, 2 = fosfato di cromo, 3 = bicromato di sodio, 4 = carbonato di sodio), la seconda cifra indica la polarità della banda stagnata nella soluzione (0 = non elettrolitica, 1 = catodica, 2 = catodica/anodica) e la terza cifra si riferisce approssimativamente al livello di corrente utilizzato.

Ci sono tre tipi fondamentali di passivazione, che sono:

– Passivazione 300: Si ottiene con procedimento chimico, per immersione in una soluzione di bicromato di sodio, generando uno strato di ossido di cromo. Dà buoni risultati dal punto di vista dell’adesione della vernice. Offre una debole protezione contro la solfidazione. Questa passivazione è però instabile. La sua efficacia diminuisce nel tempo

– Passivazione 311Galvanotecnica: Ottenuta per processo elettrochimico mediante deposizione elettrolitica in un bagno di bicromato di sodio di uno strato di cromo e ossido di cromo. È la passivazione più comunemente usata. Ha rendimenti convenienti dal punto di vista dell’adesione della vernice, anche se inferiori alla passivazione 300. È molto più stabile nel tempo della 300. Si può quindi considerare un compromesso tra la stabilità nel tempo e la qualità dell’adesione dei sistemi litografici.

– Passivazione 312: si ottiene con lo stesso sistema della 311. Si tratta infatti di una passivazione 311 rinforzata. Si usa soprattutto per le lattine che devono resistere ai prodotti solforati, come le carni, le zuppe, i prodotti per cani e gatti… La sua adesione agli inchiostri e alle vernici è inferiore alla 311.

I diversi trattamenti di passivazione non solo influenzano l’aderenza di vernici, saldature, ecc., ma producono anche varie forme di attacco o di macchie, poiché la banda stagnata è sottoposta al contatto con prodotti corrosivi o composti di zolfo. Anche da un punto di vista estetico o di presentazione, questo dettaglio è importante, per esempio con il latte condensato.

Infine, la sezione di finitura esegue l’operazione di lubrificazione. Lo scopo di questo lubrificante non è tanto quello di proteggere la latta stessa, ma la passivazione e non di contrastare le proprietà di questa è molto leggera, quindi il metodo di applicazione più comunemente usato è per elettrodeposizione, anche se può essere fatto a spruzzo o per immersione. Si usano normalmente tre tipi di olio, l’olio di semi di cotone, il sebacato di diottile e il sebacato di dibutile, quest’ultimo è il più comune. La quantità normale di lubrificante è dell’ordine di 0,005 grs/m2. Il lubrificante è di solito asciugato per mezzo di vapore e bobine di aria calda.

L’ultima parte della linea dipende dalla formazione del prodotto finale e dalla produttività che si vuole ottenere, piuttosto che dal tipo di linea (acida, …). Se la produzione è esclusivamente in bobine, non ci sarà il taglio ma ci sarà un dispositivo di stoccaggio della banda, per permettere il cambio delle bobine. Se la produzione è esclusivamente in fogli tagliati, il dispositivo di stoccaggio non è necessario. Nell’operazione di taglio, la selezione dei difetti di superficie è fatta, questo controllo non è molto efficiente a causa della velocità della linea, quindi il prodotto ottenuto è classificato come “unassorted” (non assortito). Se volete separare i “primi” dai “secondi”, dovete usare i servizi ausiliari di una linea di selezione. È in questa sezione che vengono separati i fogli off-spec e pin hole. Quando le bobine vengono consegnate, è normale non fare questa separazione, il che diminuisce la resa, e spetta al cliente fare questa operazione al momento del taglio. La qualità “non selezionata” è definita come un prodotto normale di una linea di stagnatura elettrolitica.

Una linea di stagnatura elettrolitica ha un’attrezzatura ausiliaria molto complessa, più complessa in effetti della linea stessa, succede qualcosa di simile agli iceberg, non si può vedere la parte affondata. Apparecchiature elettriche ed elettroniche, controlli, pompe, serbatoi di elettroliti, apparecchiature di purificazione, sistemi di acqua e vapore, aria, ecc. sono di grande importanza e sono normalmente installati sottoterra. La potenza elettrica installata è anche molto forte.

La velocità della striscia durante la stagnatura è una funzione della corrente elettrica disponibile per l’elettrolisi, le condizioni dell’elettrolita, le dimensioni e lo spessore del materiale, il deposito di stagno desiderato e altri fattori.

3.- TFS

Come conseguenza dell’aumento del prezzo dello stagno e del rischio di vedere le fonti di approvvigionamento di stagno in pericolo, durante l’ultimo terzo del secolo scorso è stato sviluppato un prodotto sostitutivo della banda stagnata, il TFS o lamiera cromata. Questo materiale ha presto suscitato un interesse che è aumentato nel tempo. Il suo vantaggio sta nel fatto che è un’opzione perfettamente valida per la fabbricazione di coperchi, fondi, accessori e contenitori imbutiti, e leggermente più economica della banda stagnata.

Il TFS è fatto di un supporto identico a quello della banda stagnata: l’acciaio. Anche se la protezione è assicurata, non da un leggero strato di stagno applicato per deposizione elettrolitica e da un film di passivazione, ma da un rivestimento misto di cromo e ossido di cromo.

Nell’industria siderurgica è comune produrre TFS su un impianto misto, che può produrre banda stagnata o cromata con una serie di modifiche non molto complesse, che vengono eseguite in un tempo moderato. L’applicazione del cromo viene effettuata anche con sistema elettrolitico. La figura 10 mostra la parte speciale di una linea per la produzione di lamiere cromate.

Non entriamo nei dettagli del processo per ottenerlo, perché come abbiamo già indicato, l’acciaio di base è lo stesso della banda stagnata, e la linea di rivestimento segue una sequenza analoga a quella della stagnatura.

Infine, vale la pena menzionare l’importante partecipazione delle grandi aziende di imballaggio negli sviluppi della fabbricazione dell’acciaio per banda stagnata, nella fabbricazione della banda stagnata stessa, in altri materiali alternativi come il TFS e, naturalmente, nel suo utilizzo.

0 Comments