Dopo il triste caso di botulismo verificatosi nella città di Andresito in Argentina, con alcune vittime da rimpiangere, gli studi di convalida termica nella produzione di alimenti in scatola assumono rilevanza, poiché queste valutazioni concludono in modo inconfutabile se l’impianto di inscatolamento sta effettuando un trattamento termico adeguato, sia pastorizzato che sterilizzato, per eliminare qualsiasi rischio di presenza di Clostridium botulinum negli alimenti in scatola prodotti, considerando che questo microrganismo è il produttore della mortale tossina botulinica.

Qualsiasi azienda che lavora alimenti per il consumo umano diretto, che ha un buon sistema di gestione della qualità (QMS), implementerà un piano HACCP (Hazard Analysis Critical Control Point) nel suo stabilimento, che definisce in quale fase del suo processo produttivo c’è un rischio potenziale per la sicurezza alimentare, che colpisce la salute pubblica e che potrebbe generare un allarme sanitario. Per questo motivo, gli impianti di inscatolamento, soprattutto quelli che lavorano alimenti a bassa acidità (LACF), come carne, pesce, frutti di mare, asparagi, piselli, fagioli, mais, fichi, latte e altri, con un pH finale stabilizzato superiore a 4.5, considerano la sterilizzazione come un punto critico di controllo (CCP) nel loro HACCP e devono realizzare studi di convalida termica come prova della loro procedura di verifica, da presentare alle autorità sanitarie del paese d’origine o alle autorità esterne, come la Food and Drug Administration (FDA), l’Autorità europea per la sicurezza alimentare (EFSA), UE, Regno Unito, DIPOA, SENASA e altri a livello globale.

Gli studi sono condotti da un’autorità di processo termico (TP), che è una persona o un’organizzazione con una conoscenza approfondita dei requisiti o delle richieste per il trattamento ad alta temperatura degli alimenti confezionati in contenitori ermeticamente sigillati per renderli sicuri per il consumatore e che ha l’attrezzatura e la competenza appropriate per eseguire tali determinazioni di processo.

Gli studi sono principalmente due, la distribuzione della temperatura nelle autoclavi o pastorizzatori, di cui ci occuperemo in questo articolo, e la penetrazione del calore nei barattoli, con il calcolo della letalità o Fo nell’alimento confezionato, di cui ci occuperemo più avanti.

L’argomento della convalida termica delle conserve alimentari in contenitori metallici è piuttosto ampio, per questo motivo ho deciso di presentarlo in due parti, se c’è qualche dubbio sull’argomento, possiamo chiarirlo più tardi attraverso Mundolatas.

1. Lo studio sulla distribuzione della temperatura

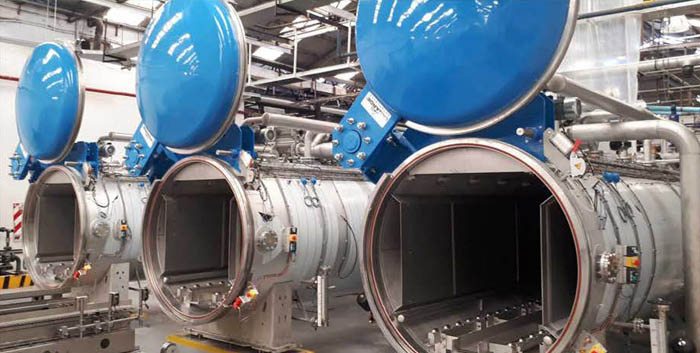

Questo viene effettuato in pastorizzatori o autoclavi convenzionali utilizzando vapore diretto, cascata, spruzzo d’acqua, inondazione, sovrapressione e altri, al fine di definire le procedure operative necessarie per ottenere l’uniformità della temperatura all’interno dell’autoclave dal tempo di stabilizzazione, a seconda del design dell’attrezzatura e del mezzo di riscaldamento, Tempo di salita (CUT), salita o sfiato, che è definito come il tempo che passa dall’inizio del riscaldamento o dall’entrata del vapore nell’apparecchiatura, fino all’inizio effettivo del processo termico programmato, che è quando l’autoclave raggiunge la temperatura stabilita e viene registrata dal bulbo del termometro ufficiale del processo installato nell’apparecchiatura.

Questa fase di riscaldamento iniziale all’interno dell’apparecchiatura, fino al raggiungimento della temperatura di sterilizzazione stabilita, fa parte del processo termico e deve essere registrata nelle registrazioni giornaliere o nei grafici generati dai registratori di temperatura; queste registrazioni devono essere archiviate dal controllo qualità come prova della conformità alle procedure operative stabilite dall’autorità PT nello studio di distribuzione della temperatura.

2. Pre-valutazione della standardizzazione dell’impianto e dell’autoclave

Una buona standardizzazione dell’impianto di inscatolamento consisterà nel creare le condizioni appropriate con infrastrutture e attrezzature che garantiscano una buona fornitura di alimenti al banco autoclave, come vapore, aria, acqua ed energia elettrica, sufficiente e di buona qualità, in modo che questa attrezzatura raggiunga una corretta distribuzione della temperatura nel processo di sterilizzazione senza deviazioni.

Nella valutazione fatta dall’autorità PT, deve considerare in funzione tutte le linee produttive dell’impianto, il consumo di picco delle forniture alla massima capacità produttiva, la distribuzione delle tubazioni del vapore o il layout con aree sezionali, dal locale caldaia ai punti di consumo, le pressioni di linea in psi (lb/inch) e le pressioni di linea in psi (lb/inch), il numero di linee nel locale caldaia e il numero di linee nel locale caldaia.2. nelle tubazioni del vapore, principalmente nel tubo di testa o nel collettore che fornisce il vapore al banco dell’autoclave. Personalmente consiglio di eseguire un bilancio termodinamico, per definire se la generazione di vapore nel locale caldaia (lbs/H) rispetto al consumo delle attrezzature periferiche dell’impianto alla massima produzione, così come le autoclavi e i fornelli, sono in equilibrio.

Anche il banco dell’autoclave deve essere valutato come gruppo e individualmente prima di realizzare gli studi sulla distribuzione della temperatura, poiché questa informazione o Retort Survey (RS) farà parte della relazione finale con i risultati ottenuti. Idealmente, le storte dovrebbero avere lo stesso design o standardizzazione, in modo che lo studio di una storta convalidi le altre. Nel caso di storte convenzionali a pressione di vapore diretto, comunemente usate per sterilizzare le lattine, si può usare come riferimento il Code of Federal Regulations, parte 113 della FDA o le raccomandazioni della National Food Processors Association – Bulletin 26L, che definiscono le cedole di ventilazione per questa attrezzatura. Inoltre, devono essere registrate le attrezzature e la strumentazione utilizzata in ogni autoclave, così come i sistemi o il tipo di automatismi utilizzati per il controllo, il mantenimento e la registrazione della temperatura del processo in ogni ciclo o lotto.

Le informazioni o RS del banco autoclave e principalmente le autoclavi convenzionali a pressione di vapore diretto devono considerare: uno schizzo bidimensionale delle installazioni, generazione di vapore in BHP, numero di autoclavi con le loro dimensioni individuali, capacità in cestelli per autoclave, dimensione del collettore di vapore principale o Header, dimensione dell’ingresso del vapore ad ogni attrezzatura o Steam Inlet, dimensione dello spargitore di vapore o Steam Spreader, dimensione e numero di perforazioni nel diffusore di vapore, sistema di sfiato, dimensione e tipo di valvola che regola lo sfiato, numero di sfiati in ogni autoclave, numero di spurghi, scarichi di fondo per eliminare la condensa, linea d’aria, connessione dell’acqua e altri dati considerati dall’autorità PT.

3. Preparazione dello studio sulla distribuzione della temperatura

Lo studio di distribuzione della temperatura deve essere preparato considerando tutte le variabili possibili e nella condizione più critica, come il numero massimo di storte che iniziano il processo simultaneamente o allo stesso tempo, il diametro della tubazione che canalizza lo sfiato simultaneo delle storte, il design e la percentuale dell’area libera delle auto, lo stivaggio e la configurazione del carico di cibo in scatola, la percentuale dell’area libera nel caso di utilizzo di fogli divisori, la temperatura iniziale delle lattine più fredde nel caso di utilizzo di riempimento di cibo caldo, considerare anche la temperatura dell’autoclave più fredda per effettuare lo studio.

Bisogna considerare che per le autoclavi convenzionali che usano vapore pressurizzato come mezzo di riscaldamento, l’aria deve essere rimossa dall’autoclave prima di iniziare a contare il tempo effettivo del processo, poiché l’aria è un mezzo di riscaldamento molto meno efficiente del vapore saturo, questa procedura operativa è conosciuta come rimozione dell’aria, spurgo o sfiato. Il vapore ha una quantità considerevole di calore o energia immagazzinata, che risulta dalla conversione dell’acqua in vapore nelle caldaie, mentre l’aria non ha queste calorie ed essendo fredda interferisce con il riscaldamento delle conserve lavorate.

4. Il prodotto e la selezione dell’imballaggio per lo studio

Lo studio della distribuzione della temperatura si realizza nella condizione più critica, cioè quando il pastorizzatore o l’autoclave è completamente pieno di prodotto, con vasche, cesti o vagoni pieni di conserve. Nel caso in cui l’impianto utilizzi contenitori circolari, si dovrebbe scegliere quello con il diametro più piccolo, e se si usano contenitori rettangolari, allora si dovrebbero scegliere i barattoli con l’altezza minore. A questo punto, prendete nota del numero di lattine in ogni cestino o macchina, specialmente se si usano fogli divisori.

Nel caso in cui l’impianto intenda convalidare un’ampia gamma di prodotti in scatola in varie presentazioni con lo stesso studio, allora i barattoli possono essere riempiti con acqua o con un altro prodotto che viene riscaldato per convezione e quindi si possono effettuare diverse prove di valutazione, senza ostacolare il normale processo di produzione dell’impianto e senza danneggiare inutilmente gli alimenti. Lo studio della distribuzione della temperatura deve essere eseguito almeno due volte nella stessa autoclave, considerando gli stessi fattori critici.

5. Apparecchiatura di registrazione della temperatura e termocoppie

Consiste in un potenziometro registratore multicanale o in un computer modificato per la raccolta dei dati e deve essere collegato a una fonte di alimentazione adeguatamente messa a terra per evitare una registrazione errata della temperatura da parte delle termocoppie. Ora ci sono anche dei data logger wireless che memorizzano le temperature registrate su un chip e le scaricano su un computer.

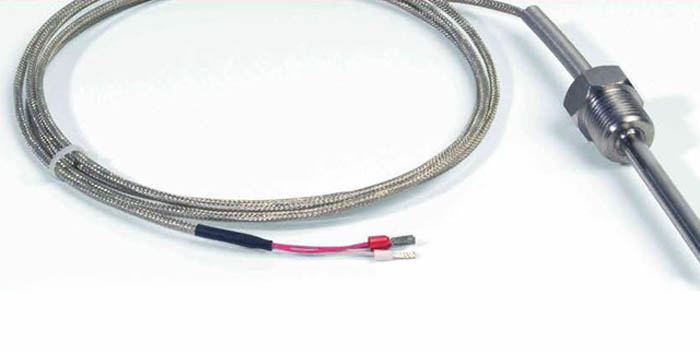

Le termocoppie di tipo T a costante di rame devono essere collegate a un’estremità all’apparecchio di registrazione, se possibile devono essere di un solo corpo e della lunghezza appropriata secondo le dimensioni dell’autoclave in cui si deve effettuare lo studio.

Le termocoppie, i sensori, le sonde e il dispositivo di registrazione tempo-temperatura devono essere calibrati prima del test, tutti i sensori devono essere raggruppati all’interno dell’autoclave, vicino a un termometro standard calibrato, per verificare se registrano adeguatamente la temperatura del processo a cui verrà eseguito il test, questa calibrazione deve essere eseguita una volta che lo sfiato, il CUT o il sollevamento è stato completato e la temperatura del processo all’interno dello sterilizzatore si è stabilizzata. Ogni sensore deve essere identificato con un particolare numero di canale nel registratore e deve corrispondere allo stesso numero del sensore posto all’interno dell’autoclave, questo deve essere documentato nel Location Record per ulteriori analisi dello studio.

6. Conduzione dello studio sulla distribuzione della temperatura

Il personale responsabile del posizionamento delle sonde all’interno dell’autoclave, tra i vagoni e per la raccolta dei dati, deve essere supervisionato e diretto da un’autorità PT, in modo che applichi i criteri del caso peggiore e possa finalmente definire i fattori critici, che sono parametri, rapporti, misure o procedure operative obbligatorie (temperatura/tempo di ventilazione, temperatura iniziale, dimensioni della lattina, CUT totale, ecc.) Qualsiasi non conformità con un fattore critico è definita dalla FDA come una deviazione di processo e per qualsiasi accreditamento sanitario come: BRC, IFS, HSEQ, FSSC 22000, ecc, come una non conformità critica, poiché la pastorizzazione o la sterilizzazione è un CCP.

I sensori per lo studio saranno distribuiti tra i barattoli, disposti nei vagoni dell’autoclave completamente pieni e a tutta lunghezza, il loro numero sarà tale che tutti i cesti saranno valutati. Di regola, nelle storte orizzontali e verticali, la zona fredda di una macchina individuale si trova normalmente lungo il centro della linea verticale della macchina, tra il centro e il fondo della macchina. Inoltre, almeno 1 o 2 sensori devono essere situati accanto al bulbo del termometro ufficiale del processo che è installato all’interno dell’attrezzatura.

La posizione dei sensori ha lo scopo di determinare la capacità del vapore o del mezzo di riscaldamento di circolare tra i contenitori, di rimuovere l’aria fredda intrappolata all’interno della storta e di stabilizzare la temperatura del processo programmato. Durante il test, bisogna evitare che la condensa circoli attraverso i cavi all’esterno dell’autoclave e distorca le letture della temperatura o danneggi l’attrezzatura elettronica. I dati di tempo e temperatura sono presi a intervalli di un minuto o meno e fino a 20 minuti dopo aver raggiunto la temperatura di processo programmata.

7. Presentazione dello studio con analisi dei dati

Lo studio della distribuzione della temperatura è presentato in un rapporto scritto in cui si deve considerare quanto segue: il nome dell’azienda e l’ubicazione dell’impianto di trasformazione, la data della prova, la descrizione dello sterilizzatore o del pastorizzatore incluso il RS, il tipo e le condizioni del processo termico, la pressione minima in psi del collettore principale di vapore o del collettore nel banco autoclave, il numero di autoclavi che iniziano il processo simultaneamente, le dimensioni e il tipo di contenitore, il prodotto trattato, il grafico con l’ubicazione delle sonde numerate, il rapporto con le temperature registrate in ogni sonda numerata, il grafico con le temperature registrate in ogni sonda numerata, la registrazione oraria delle procedure operative eseguite, l’ora di immissione della temperatura in ogni sonda, l’ora di immissione della temperatura in ogni sonda, l’ora di immissione della temperatura in ogni sonda, l’ora di immissione della temperatura in ogni sonda, relazione con le temperature registrate in ogni sonda, grafici con le temperature registrate in ogni sonda numerata, registrazione oraria delle procedure operative effettuate, tempo di ingresso del vapore, tempo e temperatura delle chiusure di scarico e sfiato, tempi e temperature totali raggiunti nel CUT, tempo e temperatura di inizio del processo termico programmato, altri fattori critici considerati dall’autorità PT che deve firmare alla fine della relazione scritta.

Una linea guida che è stata usata per molti anni indica che i dati di distribuzione della temperatura sono accettabili se la differenza di temperatura di qualsiasi sonda o termocoppia rispetto al termometro ufficiale che registra la temperatura del processo all’interno dell’autoclave è inferiore a 1,66 °C (3 °F) un minuto dopo la fine del tempo di ventilazione, sollevamento o salita (CUT) ed è inferiore a 0,55 °C (1 °F) tre minuti dopo.

Personalmente ritengo che la linea guida sopra descritta dovrebbe essere obbligatoria per definire una buona distribuzione della temperatura nei pastorizzatori e nelle autoclavi che trattano alimenti in scatola, cercare punti freddi in un’attrezzatura utilizzata per ottenere la sterilità commerciale è sbagliato dal punto di vista della sicurezza alimentare, la valutazione precedente della standardizzazione dell’impianto e delle autoclavi, che viene effettuata prima dello studio dovrebbe escludere qualsiasi possibilità di trovare punti freddi nel mezzo di riscaldamento.

Lo studio della distribuzione della temperatura è il più importante dei due studi eseguiti per la convalida dei processi termici, poiché assicura che tutte le lattine trattate termicamente raggiungano la letalità microbiologica calcolata, indipendentemente dalla loro posizione nel mezzo di riscaldamento.

0 Comments