सारांश

टिनप्लेट के विभिन्न विनिर्माण चरणों, इसकी संरचना और गुणों का संक्षिप्त विवरण।

परिचय

इस काम के साथ हम टिन के बारे में कुछ बहुत ही सामान्य धारणाएं देना चाहते हैं। धातु क्षेत्र में बुनियादी कच्चा माल होने के नाते, इसके गुणों को प्रस्तुत करना आवश्यक है, भले ही केवल संक्षिप्त रूप से, ताकि अनजान लोगों को कुछ बुनियादी ज्ञान हो सके जो उन्हें इस वेब पेज को बेहतर ढंग से समझने में मदद करे, या इससे संबंधित किसी भी लेखन की बेहतर व्याख्या करे। उद्योग। .

टिनप्लेट मूल रूप से स्टील की एक शीट होती है जिसके दोनों ओर टिन की परत चढ़ी होती है। इसकी शुरुआत लगभग 700 साल पहले हुई थी। इसलिए इसका बहुत लंबा इतिहास है, हालांकि यह 20वीं शताब्दी के दौरान था जब इसकी उत्पादन तकनीक गहराई से विकसित हुई थी।

बेस स्टील

यह टिन प्लेट का शरीर है और वह जो इसकी विशेषताओं को निर्धारित करता है। स्टील के प्रकार का चयन जिसके साथ टिनप्लेट का निर्माण किया जाता है, अंतिम उपयोग द्वारा परिभाषित किया जाता है जिसके लिए इसका इरादा है। इसके निर्माण के लिए कई बुनियादी प्रकार के स्टील का उपयोग किया जाता है, जैसे एमआर, एमसी या एल। कार्बन 0.05 से 0.12% के बीच और मैंगनीज 0.30 से 0.6% के बीच। सल्फर 0.05% से अधिक नहीं होना चाहिए। उनमें थोड़ी मात्रा में फॉस्फोरस, सिलिकॉन भी हो सकते हैं… बाद में हम इस स्टील की कठोरता को इसके उपयोग के आधार पर तालिका के रूप में संक्षेपित करेंगे।

इसकी प्राप्ति में निम्नलिखित चरण प्रतिष्ठित हैं:

– प्लेटों का निर्माण

– गरम वेल्लित

– ठंडी स्थिति में लपेटा गया

– घोषित

– त्वचा-दर्रा

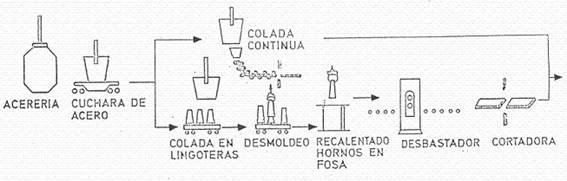

ए) प्लेटों का निर्माण। इस्पात उद्योग में इस्पात प्राप्त करने के लिए सामान्य प्रक्रिया का पालन करें। दो विकल्प हैं: निरंतर ढलाई या पिंड के सांचे में प्रक्रिया। चित्रा 1 प्लेट के अंत तक प्रक्रिया की एक सामान्य योजना दिखाता है।

चित्र संख्या 1: स्टील प्लेटों का निर्माण

सिल्लियों में निर्माण के मामले में, एक बार जब स्टील पिघल जाता है और सिल्लियां बन जाती हैं, तो उन्हें प्लेटों में बदलने के लिए रोल किया जाता है जिसे “स्लैब” नाम दिया जाता है। यह ऑपरेशन प्रतिवर्ती रोलिंग मिलों में किया जाता है। कुछ प्रकारों में पार्श्व रोलर्स भी होते हैं जो एक साथ पिंड के चार चेहरों पर काम करते हैं, इस अवस्था के दौरान इसे अपनी धुरी पर घुमाने के संचालन को समाप्त कर देते हैं।

इस ऑपरेशन का अंतिम उत्पाद, प्लेट या “स्लैब”, 125 से 230 मिमी मोटा होता है, टिनप्लेट की अनुमानित चौड़ाई जो अंततः प्राप्त करने के लिए वांछित होती है और एक लंबाई जो पिंड के आकार पर निर्भर करती है।

निरंतर कास्टिंग प्रक्रिया इन विभिन्न चरणों को समाप्त करती है, पूरी प्रक्रिया को निर्बाध तरीके से विकसित करती है।

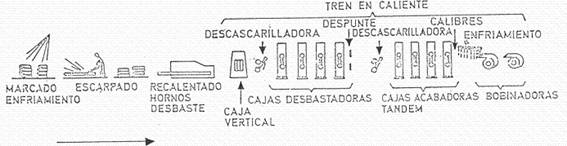

बी) हॉट रोल्ड। यह अगला कदम है। आम तौर पर एक मध्यवर्ती चरण होता है, जिसमें प्लेटों को ठंडा करना और भंडारण करना, चयन प्रक्रिया करना, सतह तैयार करना (खड़ी करना) और प्लेट को लैमिनेशन के लिए उपयुक्त तापमान पर दोबारा गर्म करना शामिल होता है। आरेख 2 इस प्रक्रिया के विभिन्न चरणों को इंगित करता है।

चित्र संख्या 2: हॉट रोलिंग प्रक्रिया

हॉट रोलिंग मिल प्लेट को लगभग 2 मिमी मोटाई की एक सतत पट्टी में कम कर देता है। इस ट्रेन में आम तौर पर दो खंड होते हैं, एक रफिंग के लिए और दूसरा फिनिशिंग के लिए। स्थापना की क्षमता आदि के आधार पर यह निरंतर या प्रतिवर्ती हो सकता है।

इस प्रक्रिया के अंत में, सामग्री कॉइल के रूप में समाप्त हो जाती है।

सी) कोल्ड रोल्ड। कोल्ड रोलिंग के लिए आगे बढ़ने से पहले उत्पादित इन कॉइल्स (कॉइल्स) को अचार और चिकनाई देना चाहिए। यह ऑपरेशन आमतौर पर गर्म पतला सल्फ्यूरिक एसिड युक्त टैंकों के उत्तराधिकार में किया जाता है। फिर उन्हें ताड़ के तेल या अन्य उपयुक्त कोल्ड रोलिंग लुब्रिकेंट से धोया, सुखाया और चिकना किया जाता है। पिकलिंग लाइन आम तौर पर एक गोलाकार कटर से सुसज्जित होती है जो किनारों को काटती है, इस प्रकार यह सुनिश्चित करती है कि वे कटौती या कोल्ड रोलिंग के लिए उपयुक्त हैं, इस प्रकार प्राप्त होने वाली टिन प्लेट की अधिकतम चौड़ाई भी निर्धारित करती है। चित्रा 3 इस चरण का एक योजनाबद्ध दिखाता है।

चित्र संख्या 3: बेस स्टील का कोल्ड रोलिंग, एनीलिंग और “स्किन-पास”

कोल्ड रोलिंग निरंतर (अग्रानुक्रम) या प्रतिवर्ती मिलों में की जा सकती है। इस कटौती के दौरान, स्नेहक और शीतलक का उपयोग किया जाता है, और परिणामी मोटाई सरल कम टिनप्लेट के मामले में वांछित अंत के बहुत करीब होती है।

डी) की घोषणा की। प्राप्त कुंडल एक बहुत ही कठिन सामग्री से बना है और मजबूत तनाव के अधीन है और इसे आवश्यक मशीनीकरण देने के लिए पर्याप्त उपचार की आवश्यकता है। इस उपचार को एनीलिंग कहा जाता है और इसे लगातार या बेल भट्टियों में किया जा सकता है। योजना संख्या 3 देखें। दोनों ही मामलों में पहले इस्तेमाल किए गए लुब्रिकेटिंग और कूलिंग एजेंटों के अवशेषों को खत्म करना आवश्यक है, इसके लिए इस्तेमाल की जाने वाली विधि एनीलिंग के प्रकार के अनुरूप होती है, आमतौर पर इलेक्ट्रोलाइटिक साधनों का उपयोग किया जाता है।

ई) त्वचा पास। इसके बाद टेम्परिंग-सरफेस ट्रीटमेंट या फिनिशिंग का ऑपरेशन आता है, जिसे “स्किन-पास” या “टेम्पर रोलिंग” कहा जाता है। यह कमी या फाड़ना के माध्यम से बनाया जाता है, स्नेहक के बिना और बहुत हल्का होता है, जो आमतौर पर मोटाई में 2% से अधिक नहीं होता है। योजना संख्या 3 देखें।

यह चरण एक चिकनी सतह देता है, आकार में सुधार करता है और सामग्री में आवश्यक लचीलापन लाता है। डबल रिड्यूस्ड टिनप्लेट के मामले में, टेम्परिंग ऑपरेशन को दूसरे गेज रिडक्शन या लगभग 33% के दूसरे रोलिंग से बदल दिया जाता है, इस बार सरफेस लुब्रिकेंट का उपयोग किया जाता है।

टिनिंग ऑपरेशन से पहले कॉइल तैयार करना आम बात है। इसमें मुख्य रूप से किनारों को काटना और निम्न-गुणवत्ता या आउट-ऑफ-स्पेक कैलिबर अनुभागों को हटाना शामिल है।

टिनिंग लाइन

वर्तमान में टिन की एक पतली परत जमा करने के लिए प्रयुक्त प्रणाली इलेक्ट्रोलाइटिक है। अतीत में, एक अन्य का उपयोग पिघले हुए टिन बाथ – कोक टिन – में डुबो कर किया जाता था, जो टिन की अधिक खपत के कारण अप्रचलित हो गया था।

इलेक्ट्रोलाइटिक टिनप्लेट के निर्माण में आगे बढ़ने के कई तरीके हैं। मूल रूप से, इसमें काली शीट धातु के पहले से तैयार तार को टिन लवण के बेसो-इलेक्ट्रोलाइट के माध्यम से पारित करना शामिल है जिसमें विभिन्न योजक शामिल होते हैं। टिन को बाथ में डूबे हुए इलेक्ट्रोड से लिया जाता है।

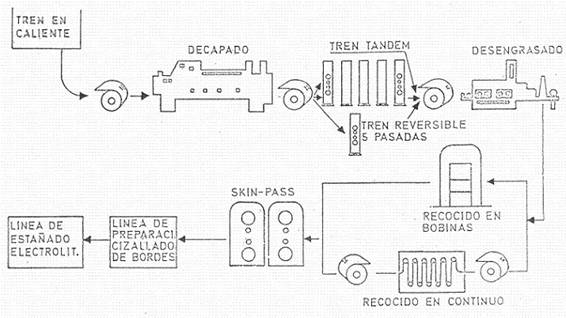

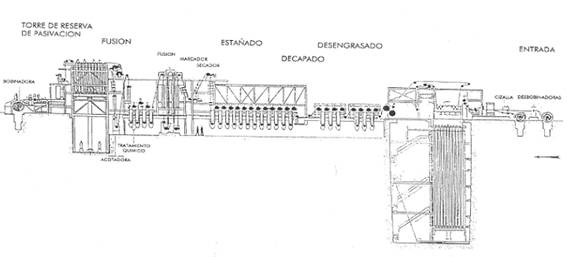

प्रक्रिया को बहुत सरल करते हुए, निम्न चरणों को अलग किया जा सकता है: चित्र संख्या 4 देखें

चित्र संख्या 4: इलेक्ट्रोलाइटिक टिनिंग लाइन

– ब्लैक शीट कॉइल्स को खोलना और तैयार करना : यह लाइन को लगातार फीड करता है, प्रत्येक कॉइल की शुरुआत और अंत को काटता है और उन्हें वेल्डिंग करता है। इसमें एक बैंड स्टोरेज सिस्टम है जो इसकी एक निश्चित मात्रा को संचित करने की अनुमति देता है, जो कॉइल को बदलते और विभाजित करते समय लाइन को फीड करता है।

– degreasing : बेल्ट की सतह पर अवशिष्ट तत्वों को समाप्त करता है: स्नेहक के निशान, शीतलन एजेंट, आदि। यह रासायनिक स्नान के माध्यम से प्राप्त किया जाता है।

– धुलाई : पानी और/या भाप के जेट के माध्यम से तेल हटाने की क्रिया के अवशेषों को साफ करता है।

– अचार बनाना : कॉइल के दोनों किनारों पर चिपके आयरन ऑक्साइड को हटा देता है और सतह को टिन प्राप्त करने के लिए तैयार छोड़ देता है।

– टिनिंग: टिन को दोनों तरफ से लागू करता है, कई आवेदन प्रक्रियाएं हैं, एसिड प्रक्रिया और क्षारीय या बुनियादी प्रक्रिया, बाद में दो विकल्प हैं, क्षैतिज हलोजन लाइनें और ऊर्ध्वाधर क्षारीय रेखाएं। सबसे आम वे हैं जो एसिड प्रक्रिया का उपयोग करते हैं। इलेक्ट्रोलाइट्स इसका सबसे नाजुक हिस्सा होता है।

– टिन रीमेल्टिंग : इसका उद्देश्य टिनप्लेट को एक चमकदार फिनिश देना है, क्योंकि टिन का सरल इलेक्ट्रो-डिपोजिशन एक मैट उपस्थिति के साथ एक सूक्ष्म खुरदरी सतह का निर्माण करता है। इस ऑपरेशन में, एक लोहे-टिन मिश्र धातु परत का उत्पादन किया जाता है, जो बेस स्टील और प्रत्येक सतह पर टिन की सतह के बीच मध्यवर्ती होता है, जो टिनप्लेट के संक्षारक तत्वों के प्रतिरोध को बढ़ाता है।

– पैसिवेशन: इसमें मूल रूप से क्रोमिक और टिन ऑक्साइड की एक परत बनती है। उपयोग की जाने वाली विधियाँ कई हैं, रासायनिक या विद्युत-रासायनिक, प्रत्येक को विशेष विशेषताओं को प्राप्त करने के लिए डिज़ाइन किया गया है। यह सुरक्षात्मक परत ऑक्सीकरण को रोकने में मदद करती है, न केवल निर्माण के दौरान, बल्कि बाद के कार्यों में भी, जैसे वार्निशिंग। टिनप्लेट पर वार्निश के सही आसंजन में इसका निर्णायक महत्व है। जब टिनप्लेट को संक्षारक उत्पादों या सल्फर यौगिकों के संपर्क में लाया जाता है तो अलग-अलग पैसिवेशन उपचार विभिन्न प्रकार के हमले या दाग उत्पन्न करते हैं।

– आयल्ड : इसमें टिन प्लेट की सतह पर लुब्रिकेंट लगाया जाता है। इस स्नेहक का उद्देश्य केवल टिनप्लेट की रक्षा करना नहीं है, बल्कि इसे निष्क्रिय करना है, और इसके गुणों का प्रतिकार नहीं करने के लिए, यह बहुत हल्का है, इसलिए सबसे अधिक उपयोग की जाने वाली आवेदन विधि इलेक्ट्रो-डिपोजिशन द्वारा है, हालांकि यह कर सकती है छिड़काव या विसर्जन द्वारा किया जाना। सबसे अधिक इस्तेमाल किया जाने वाला स्नेहक 0.005 ग्राम / वर्ग मीटर के चार्ज के साथ डियोक्टाइल सेबैकेट है।

– काटना और पैकेजिंग: यदि आपूर्ति इस तरह से होती है, या चादरों में कटौती होती है तो लाइन कॉइल बनाने के साथ समाप्त होती है। इस दूसरे मामले में, स्थापना अधिक जटिल है क्योंकि इसमें दोषपूर्ण सामग्री के चयन और पृथक्करण की प्रक्रिया शामिल है।

टिन संरचना

बेस स्टील के संरक्षण में उपयोग किया जाने वाला टिन 99.80% से अधिक टिन और 0.04% से कम सुरमा, आर्सेनिक, बिस्मथ, तांबा और अन्य धातुओं के साथ बहुत शुद्धता का है।

टिनप्लेट न केवल बेस स्टील और दोनों तरफ टिन की दो पतली परतों से बनी होती है। हम पहले ही आयरन-टिन एलॉय जोन के गठन, पैसिवेशन और ऑइलिंग पर चर्चा कर चुके हैं। इसलिए, इसकी अंतिम स्थिति चित्र 5 में परिलक्षित होती है:

चित्र संख्या 5: टिन प्लेट का खंड

इलेक्ट्रोलाइटिक टिनप्लेट को कई प्रकार से तैयार किया जा सकता है, हालांकि तीन सबसे आम हैं। ए) उज्ज्वल, जो सबसे आम है। बी) मैट, या पत्थर, जिसमें खुरदरी सतह के साथ टिनिंग बेस स्टील होता है और फिर टिन को दोबारा नहीं पिघलाता है सी) वही विकल्प बी लेकिन टिन को फिर से पिघलाना, जो एक चमकदार लेकिन गैर-चिंतनशील खत्म देता है।

कठोरता

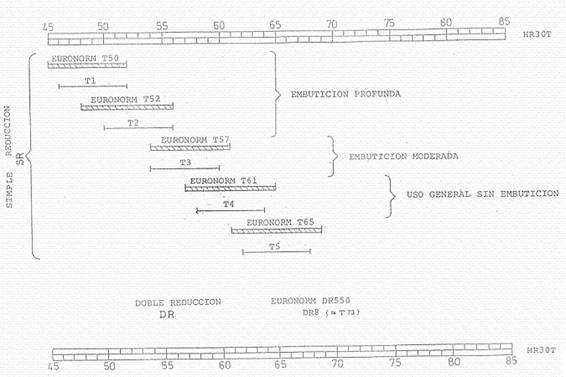

प्रत्येक अनुप्रयोग के लिए सही टिनप्लेट के चयन के लिए एक बुनियादी तथ्य इसकी कठोरता है। यह वास्तव में इसके निर्माण में प्रयुक्त बेस स्टील की कठोरता के बारे में है। “डबल रिड्यूस्ड” टाइप टिनप्लेट्स में “सिंपल रिड्यूस्ड” टाइप की तुलना में अधिक कठोरता होती है।

कठोरता का मूल्यांकन HR 30T पैमाने पर किया जाता है। सामान्य तौर पर, सफेद टिनप्लेट्स का उपयोग सॉसेज पैकेजिंग या घटकों के लिए किया जाता है जो गहरी ड्राइंग के अधीन होते हैं। बेलनाकार कंटेनरों के निकायों के निर्माण में सबसे कठिन उनका मुख्य अनुप्रयोग है। निम्न तालिका विभिन्न प्रकार के टिनप्लेटों को उनकी कठोरता के आधार पर वर्गीकृत करने का एक सामान्य सारांश प्रदान करती है।

चित्र संख्या 6: टिनप्लेट की कठोरता और उपयोग की डिग्री

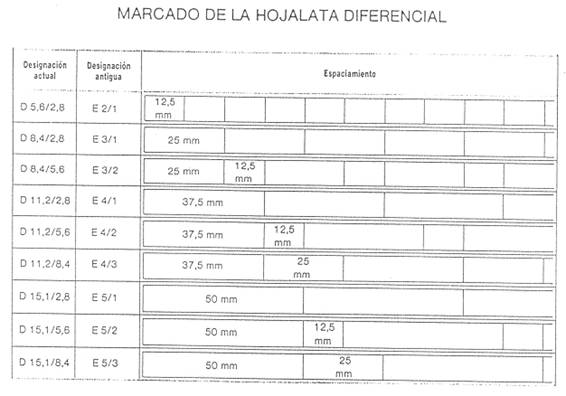

विभेदक टिन

जब टिन की परत दोनों तरफ समान नहीं होती है, तो टिन की प्लेट को डिफरेंशियल कहा जाता है। टिन का भार ग्राम/एम2 में मापा जाता है। तालिका 7 का पहला कॉलम डिफरेंशियल टिनप्लेट में टिन प्लेटिंग के विभिन्न सबसे सामान्य संयोजनों को दर्शाता है। पहले, अन्य प्रकार के पदनामों का उपयोग किया जाता था, जैसे कि दूसरे कॉलम में दर्शाए गए।

विभिन्न प्रकार की कोटिंग को आसानी से पहचानने के लिए, इसके एक चेहरे पर अलग-अलग मापों पर अलग-अलग समानांतर रेखाएँ अंकित की जाती हैं, आमतौर पर उच्चतम कोटिंग वाले एक पर। ऐसा करने के लिए, टिनिंग से पहले, काली चादर पर ये निशान बनाए जाते हैं, जो टिन की परत की पतली परत के नीचे हमें देखने की अनुमति देते हैं।

चित्र संख्या 7: डिफरेंशियल टिन प्लेट मार्किंग

टिनप्लेट के फायदे

दूसरों के बीच सूचीबद्ध किया जा सकता है:

– प्रस्तुति की गुणवत्ता : इसकी धात्विक और चमकदार फिनिश के कारण, यह पैकेजिंग को एक सुखद उपस्थिति देती है।

– डिब्बे के निर्माण के लिए उपयुक्तता : इसकी कठोरता, लोच, गर्मी चालकता आदि के गुण। इसे इस गंतव्य के लिए सबसे उपयुक्त सामग्री बनाएं।

– संक्षारण प्रतिरोध: टिन की सुरक्षा इसे बाजार पर सबसे सस्ती धातु सामग्री बनाती है जिसमें उच्च एंटीकोर्सिव गुण होते हैं।

– हल्कापन : अत्यधिक पतलापन जो इसकी दीवारें पेश कर सकता है, बहुत हल्के वजन के कंटेनर प्राप्त करने की अनुमति देता है। यह एक स्पष्ट लाभ है क्योंकि यह इसकी हैंडलिंग और परिवहन में मृत भार को समाप्त करता है।

– बंद : इसके यांत्रिक गुण किसी भी उपयोगकर्ता के लिए उपलब्ध तकनीक के साथ, एक पूर्ण बंद करने की अनुमति देते हुए, औद्योगिक सीमिंग प्रक्रिया को सुविधाजनक बनाते हैं।

– नसबंदी : बाहरी या आंतरिक दबावों के साथ-साथ इसकी अच्छी गर्मी चालन के लिए इसका उत्कृष्ट प्रतिरोध, किसी भी प्रकार की नसबंदी प्रक्रिया को सुविधाजनक बनाता है।

– अछिद्रता: यह एक पूरी तरह से अभेद्य सामग्री है, जो किसी भी प्रकार के बाहरी संदूषण के लिए एक शानदार बाधा है।

0 Comments