RELATION ENTRE LA RUGOSITÉ DE SURFACE ET LA QUALITÉ DU REVÊTEMENT

Il arrive qu’un fer blanc revêtu d’un vernis bien connu et appliqué dans des conditions parfaitement définies présente un comportement de résistance physique anormalement mauvais. Dans ces cas, la faute est souvent imputée au lot de vernis, ou au processus lui-même, même si le même lot de vernis s’avère tout à fait correct dans d’autres applications,

À l’exception des problèmes de huilage de la surface du fer blanc ou de passivation, on pense rarement que le problème peut être lié au degré de finition de la surface de l’acier, techniquement connu sous le nom de rugosité de surface, car il s’agit d’une caractéristique sur laquelle l’industrie sidérurgique fournit peu d’informations et se réfère à la définition et aux caractéristiques définies dans la norme UNE-EN 10202 de 2001 ou dans ses analogues américains ou japonais.

Dans cette norme, la finition de surface est définie comme « l’aspect de surface des produits d’emballage, déterminé par les caractéristiques de surface de l’acier et les conditions de revêtement » et est déterminée par un paramètre appelé Ra (rugosité moyenne).

Ce paramètre, bien que défini dans la norme, est un terme qui définit de manière très générale les caractéristiques de la finition de l’acier, puisqu’il s’agit de la « moyenne arithmétique » de la rugosité, indiquée avec une large marge de tolérance, et qu’il est applicable à l’acier et non au produit fini, il est donc atténué par le revêtement de surface.

Comme on peut le voir sur la figure ci-dessus, la rugosité réelle est beaucoup plus irrégulière que le terme défini dans la norme.

Nous aurions également besoin de connaître d’autres paramètres de rugosité qui nous permettent de déterminer la « VRAIE » hauteur de la rugosité afin d’évaluer comment celle-ci peut affecter la qualité de notre revêtement. Cette valeur est définie comme Rmax, c’est-à-dire la hauteur maximale du pic le plus élevé au-dessus de la vallée la plus proche du profil de rugosité.

Lorsque nous appliquons un vernis liquide sur une surface en fer blanc, il couvre la surface grâce à sa grande mouillabilité et comble les vallées qui apparaissent à la surface du fer blanc en raison de la rugosité. Nous évaluons la quantité de vernis appliquée par le poids moyen sur la surface, mais il est difficile de mesurer l’épaisseur de la couche appliquée, bien que cela puisse être fait approximativement si nous connaissons la densité du vernis sec (et non liquide, comme cela apparaît dans la fiche technique de la plupart des vernis).

Ainsi, un vernis ayant une densité liquide de 1,05 g/ml et une teneur en solides de 40% aurait une densité de vernis solide d’environ 1,30 g/ml si l’on considère que le solvant a une densité moyenne de 0,88 g/ml. Le film de vernis avec un poids appliqué de 5 g/m² aurait une épaisseur de couche moyenne de 3,8 µm(microns).

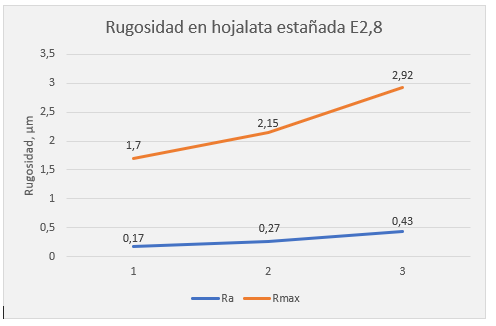

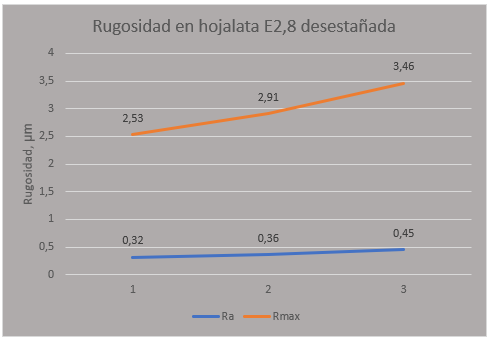

Lorsque nous effectuons une étude de la rugosité avec du fer blanc de 2,8 gr/m² (épaisseur du film d’étain supérieure à 0,25µm) et que nous évaluons les autres paramètres énumérés ci-dessus, nous trouvons des valeurs similaires aux suivantes:

|

Échantillon E2,8 étamé |

Échantillon 2,8 non étamé (acier) |

||

|

Ra |

Rmax |

Ra |

Rmax |

|

0,17 |

1,7 |

0,32 |

2,53 |

|

0,27 |

2,15 |

0,36 |

2,91 |

|

0,43 |

2,92 |

0,45 |

3,46 |

Ceci nous indique qu’il existe des pics de rugosité avec Cela nous amène immédiatement à penser que, bien qu’ils soient spécifiques, il existe de nombreux points où la couche de vernis ne recouvre que « légèrement » les stries du métal, ce qui endommagerait la résistance physique du vernis aux frottements et aux abrasions provoqués par l’usinage et l’utilisation des récipients.

Sur le fer blanc, la couche d’étain atténue une partie de la rugosité de l’acier d’origine, mais à mesure que l’on réduit l’étain, cette amélioration s’estompe.

En traçant ces valeurs, nous pouvons clairement voir que plus la rugosité (Ra) est élevée, plus la valeur Rmax n’augmente pas de façon linéaire, mais exponentielle, ce qui indique que plus la rugosité est élevée, plus les valeurs Rmax sont élevées, et donc plus le risque pour le revêtement est élevé.

|

|

Il est vrai qu’une rugosité plus élevée améliore l’adhérence du vernis, mais il est également vrai que plus la couche de vernis est basse, plus la dureté est faible et, par conséquent, plus la résistance physique est faible et plus la possibilité de détachement et de porosité est élevée, de sorte que si nous avons une rugosité très élevée, il pourrait y avoir un problème de détachement non pas par manque d’adhérence, mais par manque de résistance chimique.

Si nous comparons les données obtenues avec les valeurs de rugosité indiquées dans le tableau 1 de la norme EN-UNE 10202:2002 pour le fer blanc, nous constatons que les rugosités pour les différentes finitions les plus couramment fournies par les aciéries pour les conteneurs (pierre et pierre fine) sont :

Finition Pierre fine

Ra = 0,25-0,45

Finition en pierre

: Ra = 0,35-0,60

En tenant compte de cela, il est facile de supposer que, dans de nombreux cas, le Rmax du fer blanc pourrait être trop élevé pour maintenir les bonnes caractéristiques physiques de la couche de vernis.

Nous devons garder à l’esprit que, pour le fer blanc verni, nous devons toujours travailler avec du fer blanc à finition Pierre Fine, en contrôlant, ou au moins en demandant aux aciéries d’indiquer les valeurs de rugosité des deux paramètres indiqués, Ra et Rmax, afin de voir comment cela peut nous affecter pour le vernissage. Dans le cas où la rugosité maximale (Rmax) est supérieure à 3 µm, nous devons fixer un poids de revêtement plus élevé afin d’augmenter l’épaisseur du revêtement et ainsi obtenir une bonne résistance physique du revêtement.

JOSE FCO. PEREZ GOMEZ

Conseiller auprès de MUNDOLATAS

0 Comments