La idea no era nueva, hacia mucho tiempo que se usaban los envases embutidos que recibían ya el nombre de “dos piezas” pues estaban formados por dos elementos en vez de tres, la tapa por un lado y el fondo y cuerpo en una sola pieza por otro. El cuerpo se obtenía por embutición simple en prensas de carrera larga y potencia mayor que las empleadas para tapas. El espesor de las paredes del cuerpo y del fondo era prácticamente igual ya que el metal al sufrir la operación de embutición se estiraba muy poco. La altura del envase obtenido era pequeña pues no se podía sobrepasar el valor de la mitad del diámetro del envase; si se aumentaba se originaba la rotura del material. Esta restricción tenía su origen en tres factores, limitación de las propiedades de la hojalata existente en el mercado (embutibilidad), tipo de equipo disponible y diseño de útiles (tradicionales).

Pero, como ya hemos indicado, a partir de los años setenta del pasado siglo emergen nuevas tecnologías que están en condiciones de dar respuesta a esas tres limitaciones surgiendo una nueva generación de envases “dos piezas”. Esta respuesta se consiguió con el trabajo conjunto de las siderurgias, los fabricantes de equipo y utillaje y los de envases. Con esta nueva generación de envases se simplifica significativamente el esquema de fabricación,- si se compara con el tradicional de los envases “tres piezas”- al eliminar las operaciones de unión de los extremos del desarrollo del cuerpo para la formación del mismo y de cerrado del fondo, pues no existe éste como pieza independiente.

El sistema modifica totalmente la estructura del envase metálico clásico (tres piezas), pasando el cuerpo y el fondo a constituir un elemento único, lo que reporta algunas significativas ventajas:

- A) Por la supresión de la costura lateral del cuerpo:

– Reduce el riesgo de fugas en el envase o la contaminación microbiológica de su contenido por microfugas.

– Facilita la operación de cierre de la tapa al eliminar el doble espesor en la zona de la costura, lo que posibilita un aumento de la velocidad de trabajo.

– Permite el litografiado total de la superficie, dando un mayor atractivo comercial.

- B) Por la supresión del cierre del fondo:

– Elimina el riesgo de contaminación microbiológica al desaparecer el cierre.

– Simplifica la fabricación al suprimir una operación.

Por otra parte, y como hecho más destacable, hay que resaltar el ahorro de material que significa este sistema de fabricación de envases ya que aunque hay un importante “recorte” de bobinas, el estiramiento conseguido del material compensa sobradamente el mismo

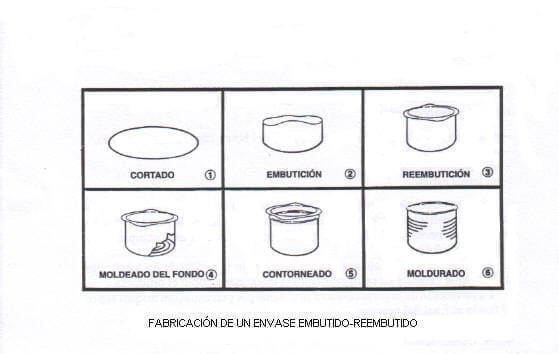

La diferencia entre la técnica ya clásica de embutición aplicada a la obtención de envases poco profundos – anteriormente comentada – con las moderna técnica de “embutición-reembuticíón” (DRD) estriba en que esta ultima posibilita sucesivas operaciones de embutición. Se consiguen de esta forma envases con mayor relación altura/diámetro. El proceso es como sigue:

1º.- Partiendo de metal suministrado normalmente en bobinas se cortan discos planos que se alimentan a la siguiente operación.

2º.- Se realiza una primera embutición en forma de copa de mayor diámetro y menor altura que el envase a obtener.

3º.- La copa es reembutida una o dos veces. En cada una de ellas se reduce el diámetro y se aumenta la altura hasta llegar a la dimensión deseada.

4º.- El fondo del envase es estampado.

5º.- Se recorta el material sobrante.

6º.- El envase se completa acordonándolo, pestañeándolo, etc.

Tanto la prensa como el utillaje son de varias operaciones. Este tipo de envases pueden soportar tanto el vacío como la sobrepresión interior pues las paredes mantienen un grosor próximo al inicial y están diseñados para alimentos que necesiten proceso de esterilización.

Al contrario de los envases DWI, los de tipo DRD no suelen presentarse litografiados en el mercado, recurriendo a una etiqueta de papel. Para asegurar la posición de la misma y facilitar la rodadura de los mismos durante la manipulación suelen presentar un cordón lateral próximo a su base. Esta presentación más convencional es fácilmente aceptada por el consumidor ya que normalmente su destino es la conserva vegetal donde es tradicional el uso de etiqueta.

Como materia prima se usa tanto la hojalata, el TFS como el aluminio en función de los precios de los mismos y de los hábitos de consumo en el mercado, resultando difícil transformar una línea que haya sido diseñada para trabajar con hojalata a usar aluminio y también su inversa. Sobretodo los sistemas de transporte que para el primer y segundo caso suelen ser magnéticos mientras que para el tercero pueden ser por aire y vacío. En general en Norte América prima el aluminio y en Europa el consumo esta repartido, con clara tendencia hacia el TFS.

La tecnología en ambos casos se originó en Norte América aunque pronto se difundió por todo el mundo. Al ser las inversiones a realizar muy elevadas, su puesta en marcha queda limitada a las grandes empresas multinacionales.

0 Comments