LA FABRICATION ET LES CARACTÉRISTIQUES DU FER-BLANC

Ce document développe de manière assez détaillée les différentes étapes de la fabrication du fer blanc, depuis l’obtention de l’acier de base et de ses différentes variétés, jusqu’aux séquences successives de l’étamage du fer blanc.

INDEX

Introduction

1.- Fabrication d’acierN

1.1.- Fabrication de l’acier de base

1.2 – Séquence de fabrication

1.3 – Composition de l’acier de base

1.4 – Types d’acier de base

2.- Jumelage

2.1- L’étain

2.2 – Étamage électrolytique

3.- TSF

INTRODUCTION AU FER-BLANC

Le fer-blanc est un matériau qui, bien que son invention remonte à l’Antiquité, a réellement atteint son développement maximal au cours du siècle dernier. Ce sont les États-Unis qui ont été le moteur de cette industrie, qui a atteint son plus haut volume d’activité dans ce pays dans les années 1970. Ensuite, le grand déploiement des contenants de boissons, qui en Amérique du Nord utilisent l’aluminium comme matière première, l’utilisation de contenants alternatifs et l’obsolescence de l’industrie sidérurgique américaine, ont provoqué le déclin de ce marché.

La même chose ne s’est pas produite dans d’autres parties du monde. L’Europe a pu moderniser à temps son industrie sidérurgique, en maintenant sa compétitivité, et a ainsi pu résister avec succès au défi de l’aluminium. Toutefois, la grande variété des options d’emballage a quelque peu ébranlé l’industrie, qui a réagi avec succès par une série de fusions, lui permettant de maintenir un excellent niveau de technologie.

Dans d’autres zones géographiques telles que l’Amérique du Sud, l’Extrême-Orient et l’Asie, le marché du fer-blanc et d’autres produits revêtus a également conservé une bonne position.

Aujourd’hui, il s’agit toujours d’un secteur important dans le monde entier, bien qu’il soit en lutte concurrentielle permanente. Il est donc utile de savoir un peu comment ce matériau est fabriqué.

1.- LA FABRICATION DE L’ACIER DE BASE

Lefer-blanc est normalement en poids, 99% ou plus d’acier, et est donc essentiellement un produit sidérurgique. Le processus de fabrication commence en fait dans le haut fourneau et la fonderie d’étain, mais dans la pratique on considère qu’il part de la fabrication de l’acier. En fait, c’est à ce moment que la composition et le type de lingot d’acier à fabriquer sont décidés, définissant son utilisation future en tant que produit laminé. Par conséquent, les matières premières de base pour la fabrication du fer blanc sont l’acier et l’étain raffiné.

1.1.- Fabrication de l’acier de base.

Il existe deux procédures de base pour obtenir de l’acier brut à l’état liquide: de a) le minerai de fer et b) la ferraille.

A.- A partir du minerai de fer (processus de fusion) : le minerai de fer est une roche composée d’oxydes de fer et de divers autres minéraux (gangue). Au départ, les minerais et les déchets métalliques utilisés dans le processus sont pleins d’impuretés. Le fer n’est jamais à l’état pur dans la nature ; il se présente le plus souvent sous forme d’oxydes et de sulfures.

Dans le processus industriel développé dans le haut fourneau, l’objectif est d’obtenir un produit aussi riche que possible en fer, mais d’autres composants y apparaîtront toujours. Parmi les matières parasites, beaucoup ont une température de combustion et d’évaporation inférieure à celle du fer, et vont disparaître en chauffant le minerai, ou ont une densité inférieure à celle du fer, et vont flotter sur le métal en fusion. Pour libérer les composés du fer sous forme d’oxydes ferreux (FeO), magnétiques (Fe3O) et ferriques (Fe2O3) de l’oxygène, il est nécessaire de tirer parti de la facilité avec laquelle le carbone réagit avec l’oxygène.

Le carbone dans sa combustion est un grand dévoreur d’oxygène, qui le prendra dans l’air, mais aussi dans l’oxyde pour former les composés CO et CO2 (monoxyde de carbone et dioxyde de carbone). Dans cette opération, l’excès de carbone laissera des traces de carbone combiné au fer (3 à 6 %). Ce matériau produit dans le haut fourneau est appelé « melt ».

Pour se débarrasser du carbone, une opération complémentaire peut être effectuée en ajoutant de l’oxygène pour former du CO et du CO2, des gaz de dioxyde de carbone. Cet oxygène peut également réagir avec d’autres éléments contenus dans la masse fondue, tels que le manganèse formant de l’oxyde de manganèse (MnO), de la silice (SiO2), de l’alumine (Al2O3)… Toutes ces opérations sont effectuées d’abord dans le haut fourneau, puis, comme nous le verrons plus tard, dans l’opération de raffinage.

En résumé, on pourrait dire que dans un haut fourneau, après une étape de préparation du minerai dans l’atelier d’agglomération, le fer est extrait dans le haut fourneau, à l’aide d’un combustible : le carbone (coke). Le fer pur n’est pas encore obtenu, mais la fusion du fer, un mélange liquide de fer (96%) plus du carbone (3%) du reste du coke qui n’a pas été brûlé, plus quelques résidus (phosphore, soufre…) de la gangue. La figure 1 montre une section verticale d’un haut fourneau.

Figure 1 : Schéma d’un haut fourneau

B.- De la ferraille (« procédé électrique ») : les composants dont le four est alimenté peuvent aller de matières premières (par exemple, des pièces de machines) dûment sélectionnées, à des ferrailles préparées, sélectionnées, broyées, calibrées, avec une teneur minimale en fer de 92 %. L’ensemble est fondu dans un four électrique.

La fonte brute ou le fer provenant du haut fourneau, ou de la ferraille fondue dans un four électrique, est un alliage fer-carbone, fragile et à forte teneur en ce dernier élément. Il peut également y avoir une forte teneur en soufre et en phosphore. La fabrication de l’acier est le processus d’affinage, de réduction et de contrôle des pourcentages d’éléments autres que le fer, afin de produire des lingots ayant la pureté, les caractéristiques et la malléabilité requises. En général, ces éléments et impuretés sont réduits par oxydation avec de l’oxyde de fer ou de l’oxygène, et éliminés par flottation avec l’ajout de matériaux à haut point de fusion (par exemple, du calcaire).

Actuellement, quatre procédés de base sont utilisés pour obtenir de l’acier, à savoir : le procédé Siemens-Martin ou à creuset ouvert, le procédé Bessemer ou Thomas, le procédé d’injection d’oxygène par soufflage en surface (top-blown oxygen) et le four électrique. Ce dernier est rarement utilisé pour la fabrication du fer blanc. Le premier et le second sont peut-être les procédures pneumatiques les plus utilisées.

Leprocédé du « creuset ouvert » – Le creuset est généralement rempli de fer fondu provenant du haut fourneau, de ferraille et de fonte brute froide. Les impuretés sont oxydées, ce qui entraîne la formation d’un laitier oxydant, et le combustible utilisé peut être liquide ou gazeux. La capacité d’un four de ce type peut aller jusqu’à 400 tonnes et, grâce à l’utilisation d’oxygène en vrac, d’une économie relative, peut avoir un rendement élevé, atteignant jusqu’à 50 tonnes/heure. Ces fours peuvent être fixes ou basculants.

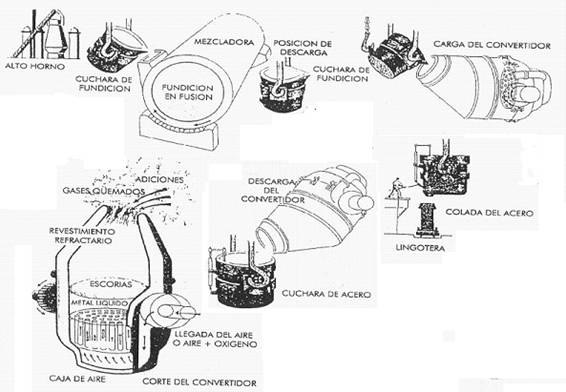

Procédé Bessemer ou Thomas – Dans ce système, les impuretés sont réduites par injection directe d’air ou d’oxygène à travers le métal en fusion au moyen de buses placées au fond du convertisseur. Voir figure nº 2 :

Figure n°2 : Transformation de l’acier dans le convertisseur Thomas

Pour brûler le carbone de la fonte, de l’air ou un mélange d’air et d’oxygène est soufflé à travers le métal fondu versé dans le convertisseur, qui est une grande cornue en acier d’une capacité de 25 à 50 tonnes. Les parois réfractaires du convertisseur sont faites de dolomie basique, qui résiste à la chaux qu’il faut introduire pour éliminer le phosphore de la masse fondue. La productivité et la qualité peuvent être améliorées en contrôlant la composition du gaz oxydant injecté, de l’air, de l’air enrichi en oxygène, de l’oxygène, du mélange oxygène/dioxyde de carbone, etc. Par exemple, la variante VLN (très faible teneur en azote) non seulement augmente la production mais réduit également l’incorporation normalement indésirable d’azote dans l’acier.

Au cours du processus, on peut distinguer plusieurs phases ou périodes. Dans la première période, de nombreuses étincelles sont produites, causées par la combustion du silicium qui dure de 2 à 3 minutes. Dans le second, les flammes sont générées par la combustion du carbone, avec une persistance de 10 à 12 minutes. Le troisième est caractérisé par l’expulsion des gaz provoquée par le soufflage et la combustion du phosphore qui s’ensuit, son intervalle est de 3 à 5 minutes.

Tout au long du processus, différents éléments solides sont généralement ajoutés, tels que : chaux, ferraille, ferro-manganèse ou fonte brute spéculaire, selon les besoins.

Il existe un système appelé Duplex, qui s’applique à la fabrication du fer blanc, c’est-à-dire la combinaison du procédé acide de Bessemer avec le procédé basique de creuset ouvert. Dans le convertisseur, la purification principale a lieu, tandis que dans la deuxième partie du processus, la réduction du phosphore a lieu.

Processus supérieur d’injection d’oxygène. Le procédé Bessemer est largement utilisé principalement en raison de son faible coût d’installation et de sa souplesse de fonctionnement, mais il présente de grandes limites en termes de qualité finale, car il nécessite une matière première à forte teneur en phosphore et des restrictions sur l’utilisation de la ferraille. Ces difficultés ont fortement affecté certains fabricants, ce qui a conduit au développement de procédés supérieurs d’injection d’oxygène, qui permettent d’obtenir des aciers de bonne qualité constante, à faible teneur en azote et à teneur élevée ou faible en phosphore, selon les besoins. Il existe trois systèmes largement utilisés pour les matériaux laminés et ils sont appelés LD, DDAC et KALDO.

Le processus de LD a été le premier basé sur la disponibilité de l’oxygène en grande quantité. Elle consiste à remplacer l’injection d’air par le bas d’un convertisseur Bessemer par l’injection d’un jet d’oxygène à haute pression par le haut, ce qui produit une forte agitation, et donc une oxydation très rapide des impuretés. C’est un procédé rapide et efficace, avec des investissements initiaux pas beaucoup plus élevés qu’avec le procédé Bessemer, il réduit les problèmes de maintenance et produit un matériau à faible teneur en azote, l’une de ses limites étant l’utilisation de fers à faible ou moyenne teneur en phosphore. Ce système a été développé par deux entreprises situées à Linz et à Donawitz. Des initiales de ces villes vient le nom du processus LD.

Le DDAC est exactement le même processus que ci-dessus, sauf que la chaux est injectée avec l’oxygène. Il s’agit d’une technologie d’origine française

Le procédé KALDO a d’abord été développé en Suède et utilise un creuset ou four rotatif et basculant, avec l’application d’un jet d’oxygène au sommet et l’ajout de chaux par injection ou en morceaux.

Les procédés à l’oxygène sont polyvalents et permettent l’utilisation de quantités raisonnables de minerai et de ferraille, produisant un acier à faible teneur en phosphore et en azote, avec de bonnes caractéristiques mécaniques.

Coulée de l‘acier – Une fois que l’acier a été obtenu par l’un des procédés décrits ci-dessus, alors qu’il est encore dans le convertisseur et à l’état liquide, il doit être transformé en état solide par coulée. Sur le plan industriel, il existe deux procédés de moulage. Le plus classique dans lequel il peut être transformé en lingots (« coulée en lingots ») ou suivre le procédé de « coulée continue ».

Coulée en lingotière – C’est la procédure classique. Au moyen d’une poche de coulée, l’acier fondu est versé dans des lingotières qui, une fois refroidies, donnent naissance à des lingots maniables dont on alimente les opérations suivantes.

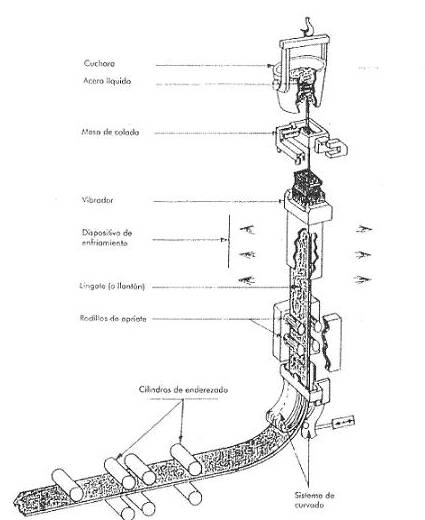

Coulée continue – C’est le procédé le plus moderne pour la fabrication des plaques. Elle présente les principaux avantages de produire des produits semi-finis de très haute qualité, elle permet de réduire les coûts de production et d’augmenter la productivité de l’aciérie. En fait, grâce à ce système, les opérations sont moins nombreuses et plus simples que dans la coulée en lingotière. . Elle bannit l’utilisation de lingots pour les aciers destinés au laminage. Voir figure nº 3 :

Figure no. 3 : Coulée continue

Dans la coulée continue, le contenu du convertisseur est versé au moyen d’une poche de coulée de manière régulière et ininterrompue dans une lingotière sans fond refroidie dont la section correspond à celle de la plaque souhaitée. Il passe ensuite par une série de rouleaux pour être aplati, et enfin, à l’aide d’un chalumeau oxy-combustible, les feuilles sont coupées à la longueur souhaitée. On obtient ainsi des dalles (slab) d’une longueur comprise entre 5 et 20 mètres, d’une largeur allant jusqu’à un peu plus d’un mètre et d’une épaisseur d’environ 20 cms.

1.2 – Séquence de fabrication.

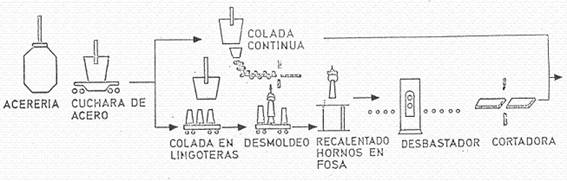

La figure n° 4 présente une séquence des différentes opérations ou phases de la production des tôles d’acier qui constitueront la matière première de base dans les usines de fabrication de fer blanc.

Figure n° 4 : Fabrication de plaques d’acier

Lorsque le procédé de coulée en lingots a été utilisé, une fois que l’acier a été fondu en lingots, la première opération effectuée est le laminage du lingot pour le transformer en brame. Cette opération est généralement effectuée dans des laminoirs réversibles à double hauteur. Le type dit universel, possède des cylindres ou des rouleaux latéraux qui travaillent simultanément les 4 faces du lingot, éliminant l’opération de rotation du lingot sur son axe pendant cette étape.

Le produit final de cette opération, la dalle, a une épaisseur de 125 à 230 mm, soit la largeur approximative du fer blanc finalement souhaité, et une longueur qui dépend de la taille du lingot d’origine.

Les brames issues de la coulée continue et du laminage des lingots sont préparées pour être traitées par laminage à chaud.

Le laminage à chaud est l’étape suivante, bien qu’il y ait généralement une étape intermédiaire qui consiste à refroidir et à stocker les plaques, un processus de sélection, une préparation de la surface (scarification) et un chauffage de la plaque à une température appropriée pour le laminage. L’élimination de cette étape intermédiaire nécessite une programmation très précise, et une capacité technologique très élevée, qui assure l’absence de défauts dans les plaques ou les dalles. La figure n° 5 montre les différentes phases du laminage à chaud.

Figure n°5 : Procédé de laminage à chaud

La préparation de la surface est effectuée dans la « machine à décalaminer », dans laquelle la plaque est soumise à un détachement d’oxydes de fer et d’impuretés, qui est obtenu au moyen d’une faible pression de laminage, les détachant par l’action de l’eau à haute pression. La plaque est chauffée à une température de 880º C. Il est nécessaire d’éliminer cette couche d’oxydes car elle endommage le stratifié, car elle provoque une usure rapide des cylindres, des stries sur le métal, des incrustations d’oxydes et d’autres défauts de fabrication (cassures, glissements, plis…).

Le laminoir à chaud réduit la tôle en une bande continue d’environ 2 mm d’épaisseur. Il se compose normalement de deux sections, une section d’ébauche et une section de finition. Il peut être de type continu ou réversible, selon la capacité de l’installation, etc.

Le train brutal se compose généralement de 4 à 6 boîtes qui réduisent l’épaisseur initiale de la plaque de 25 à 50 % par boîte. L’épaisseur de la tôle est réduite de 25 à 50 % par boîte. train d’arrivée a de 4 à 7 boîtes, réduisant à nouveau l’épaisseur de 25 à 30 % par boîte, à l’exception de la dernière qui ne réduit que de 10 %. La vitesse maximale de cette opération peut être de l’ordre de 100km/h. À la sortie, le matériel est à 850º C. Il procède à un refroidissement par rideau d’eau jusqu’à 590º, en formant des serpentins avec celui-ci.

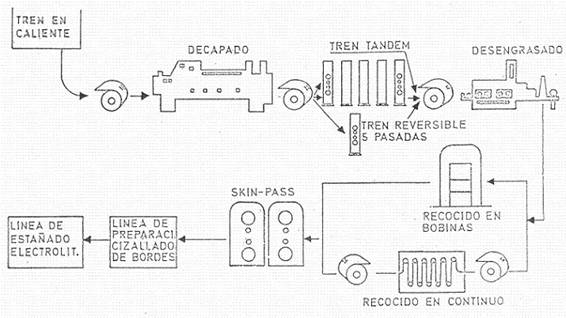

La bobine produite doit être décapée et lubrifiée avant d’être laminée à froid. Cette opération est généralement effectuée dans une succession de cuves contenant de l’acide sulfurique dilué chaud (près de 100º C), lavé, séché et lubrifié avec de l’huile de palme ou un autre lubrifiant adapté au laminage à froid. La ligne de décapage est normalement équipée d’un couteau circulaire, qui coupe les bords, garantissant ainsi qu’ils sont adaptés à la réduction à froid ou au laminage à froid, fixant également la largeur maximale de fer blanc à obtenir et aussi celle qui donnera les meilleurs résultats économiques. Voir figure n° 6.

Figure n° 6 : Laminage à froid, recuit et laminage de skin-pass d’acier de base

L’opération suivante est le laminage à froid, qui peut être effectué dans des laminoirs continus (tandems) ou réversibles. Des lubrifiants et des liquides de refroidissement sont utilisés au cours de cette opération, et l’épaisseur résultante est très proche de la finition souhaitée. La réduction est donc de 1,8 ou 2 mms pour une mesure comprise entre 0,15 et 0,3 mm environ selon la taille finale du fer blanc à produire.

La bobine obtenue est faite d’un matériau très dur et soumis à de fortes tensions, et nécessite un traitement approprié pour lui donner l’usinabilité nécessaire, entraînant une recristallisation de l’acier. Ce traitement, appelé recuit, consiste à chauffer le métal dans une atmosphère réductrice pour éviter toute oxydation (mélange d’azote et d’hydrogène) et peut être effectué en continu (recuit continu) ou dans des fours de recuit discontinus (recuit discontinu).

Recuit continu: la bande circule dans un four à une température de 630º C, chaque point de la matière restant dans le four pendant au moins 1,5 minute. Le recuit continu présente un certain nombre d’avantages et d’inconvénients, notamment

Avantages :

– Réduction des matériaux « en cours » de production.

– Réduction des délais de fabrication.

– Amélioration de la qualité des produits manufacturés :

o Chauffage constant et continu sur toute la longueur du serpentin, ce qui permet d’obtenir des propriétés mécaniques plus homogènes.

o Cycle rapide, permettant d’obtenir des grains équiaxes fins, donc un métal isotrope et des propriétés mécaniques supérieures, comme l’amélioration de la limite élastique.

o Meilleure résistance à la corrosion. Le cycle rapide ne permet pas aux éléments tels que le carbone, le manganèse, le phosphore… de se déplacer vers la surface du matériau comme cela se produit dans le recuit de base ou le recuit en cloche.

o Permet l’utilisation d’une composition d’acier de type MR, moins chargée en éléments de durcissement : carbone, manganèse-…. (recuit continu = 0,08 % de carbone, recuit de base = 0,10/0,13 % de carbone) qui favorise les opérations telles que le soudage, les spécialités…

Inconvénients :

– Fabrication :

o Programmation difficile des commandes, puisque la variation maximale de largeur entre des bobines consécutives est de l’ordre de 50 mm, et d’épaisseur de l’ordre de 10 %.

o Conduite délicate de la ligne. Risque de rupture de la courroie dans le four. C’est un arrêt important. La limite élastique de la bande à la température du four de recuit est faible (environ 30 N/mm2).

o Impossibilité d’arrêter les lignes.

– Utiliser :

o Cristallographie fine qui génère un métal moins ductile, avec une anisotropie faible, ce qui nuit au dessin.

o Risque de présence de lignes Lüder.

Recuit dans une cloche : Plusieurs bobines empilées sont recouvertes d’une cloche dans une atmosphère réductrice à une température de 680°C pendant au moins 85 heures, réparties en 32 heures de chauffage, 34 heures de refroidissement sous la cloche à 170°C, et 19 heures de refroidissement accéléré à l’air libre. Voir figure n° 7

Figure nº 7 : Schéma du processus de recuit de la cloche.

Dans les deux cas, il est indispensable d’éliminer au préalable les résidus des agents lubrifiants et réfrigérants utilisés précédemment, la méthode utilisée à cet effet étant conforme au type de recuit à effectuer, normalement par des moyens électrochimiques, tels qu’un bain d’agent dégraissant chauffé à 95 ºC ou mécaniques, avec brossage des deux côtés.

Vient ensuite l’opération de trempe, de traitement de surface ou de finition (laminage de trempe ou skin-pass). Il est réalisé par réduction ou laminage, sans lubrifiant et très léger, qui ne dépasse généralement pas 2 % d’épaisseur. Pour ce faire, un laminoir composé de deux boîtes est utilisé. La bande, lorsqu’elle passe entre les cylindres sous l’effet de la pression et de la traction établies, subit une modification superficielle de la structure, ce qui permet d’augmenter la dureté de la couche superficielle, mais de préserver la souplesse interne.

En bref, cette opération donne à la bande la dureté souhaitée, un bon aplatissement et un état de surface du matériau en fonction de la rugosité des cylindres utilisés dans les boîtes du laminoir. En combinant le fini de surface des cylindres des boîtes de ce laminage, et la refonte finale de l’étain après l’opération d’étamage, on obtient différents finis de surface du fer blanc. Les principaux types de finitions sont :

Finition brillante : pour obtenir cette finition, il est essentiel d’obtenir un poli miroir sur les cylindres. En outre, il est nécessaire d’appliquer la refusion de l’étamage. Ce type de finition est, avec la pierre, le plus demandé.

Finition à la pierre : les cylindres sont soumis à deux passes de broyage avec une meule à grain spécial, ce qui donne au produit un aspect strié. Comme dans le cas précédent, la couche d’étain est refondue, ce qui assure également la brillance.

Finition mate : elle présente une surface peu réfléchissante. Pour ce faire, les cylindres sont grenaillés et l’opération de refonte après étamage est omise.

Dans le cas du fer blanc doublement réduit, la dernière réduction de taille est réalisée en remplaçant l’opération de trempe par une autre réduction de taille ou un laminage d’environ 33%, avec pour conséquence un allongement du matériau d’un pourcentage similaire, cette fois-ci en utilisant des lubrifiants de surface. Cela confère au fer-blanc des propriétés mécaniques élevées avec une faible épaisseur.

Il est courant de préparer les bobines avant l’opération d’étamage. Elle consiste principalement à couper les bords et à éliminer les sections de faible qualité ou de calibre non conforme, en formant des bobines de taille optimale pour la ligne d’étamage.

Dans l’étamage électrolytique, le matériau préparé passe en continu par les opérations de nettoyage électrolytique, de décapage électrolytique, d’électrodéposition de l’étain, de refonte de l’étain (flow-melting), de traitement de passivation et de lubrification. Après cette série d’opérations, le produit peut être coupé en feuilles aux dimensions commandées (longueur, car la largeur a été donnée lors de la préparation des bobines), inspecté, trié et emballé ; ou il peut être enroulé pour être expédié au client ou pour être refendu, etc. sur une ligne de refendage séparée. Il est normal d’effectuer sur la même ligne, la sélection du matériel, avant l’emballage. Nous reviendrons sur ces points plus en détail plus tard.

1.3 – Composition de l’acier de base.

Pour le fer-blanc, l’acier de base est essentiellement un acier doux à faible teneur en carbone, dont la composition générique est du type suivant :

– Carbone 0,04 – 0,15 %.

– Silicium 0,08 % maximum

– Soufre 0,015 – 0,05 %.

– Phosphore 0,01 – 0,14 %.

– Cuivre 0,02 – 0,20 %.

– Manganèse 0,20 – 0,70 %.

– Azote 0,001 – 0,025 %.

En raison de l’utilisation de la ferraille dans la fabrication de l’acier, d’autres éléments tels que le nickel, le chrome et l’étain peuvent être présents, mais aucun autre élément n’est ajouté intentionnellement. Les seules exceptions sont le phosphore et l’azote, qui peuvent présenter des propriétés particulières. L’utilisation du cuivre pour augmenter la résistance à la corrosion, et de certains carbures pour contrôler le vieillissement est tombée en désuétude.

L’influence de certains éléments sur l’acier de base du fer blanc est présentée dans les paragraphes suivants.

– Carbone : Le carbone augmente la limite d’élasticité, la résistance à la traction et la dureté, diminue l’allongement et la ductilité. Dans les limites habituelles pour le fer blanc, les variations de la teneur de cet élément sont peu importantes, car d’autres éléments ont une influence beaucoup plus grande.

– Silicium : il existe dans le fer-blanc comme élément résiduel, très rarement il est ajouté comme agent désoxydant. Il durcit légèrement et, dans certains cas, nuit à la résistance à la corrosion.

– Soufre : Dans ce type d’acier, les effets du soufre sont contrecarrés par le manganèse, toujours présent. Toutefois, en raison de ses conséquences sur la ductilité, la qualité de la surface et la résistance à la corrosion, tout est mis en œuvre, dans les limites économiques, pour la réduire au minimum possible.

– Le phosphore : C’est un élément qui influence fortement la dureté et la résistance à la corrosion. Lorsqu’il y a une possibilité de corrosion acide, elle doit être maintenue dans certaines limites, et la teneur est augmentée lorsqu’une plus grande résistance de l’acier est requise et qu’il n’y a pas de danger de corrosion.

– Le cuivre : Bien qu’il augmente la résistance, il ne le fait pas efficacement dans les limites habituelles. Le dépassement de ces limites augmente la résistance à la corrosion atmosphérique, mais peut réduire la résistance à la corrosion interne, de sorte que pour la plupart des types de fer blanc, une teneur maximale en cuivre est spécifiée.

– Manganèse ; Il est utilisé dans la fabrication de l’acier pour le fer blanc, principalement pour réagir avec d’autres éléments, principalement le soufre, les rendant inopérants.

– Azote : dans les aciers Bessemer, il est un élément constitutif normal dans des pourcentages supérieurs à 0,01% et a toujours été considéré comme un inconvénient. Par la suite, il a été constaté que son ajout intentionnel augmente considérablement la résistance de l’acier sans modifier sensiblement la résistance à la corrosion, bien qu’il puisse affecter le vieillissement. Le développement des procédés de l’oxygène (LD, etc.) a permis de contrôler avec précision la teneur de cet élément, donnant une qualité uniforme et continue.

– Nickel : à des niveaux autorisés, il n’affecte pas les propriétés physiques ou mécaniques du fer blanc, mais il affecte les propriétés chimiques, en particulier la corrosion de certains types d’emballage. Il en va de même pour le chrome.

– Étain : Cet élément a une grande solubilité dans le fer ou l’acier, et des pourcentages supérieurs à 10 % sont nécessaires pour qu’une deuxième phase se forme. À des niveaux normaux, il n’a aucun effet sur la structure métallographique. Sa présence augmente progressivement la limite élastique et la limite de rupture en traction, avec une réduction du module d’élasticité. Il est important de noter que de petites quantités d’étain, dans les aciers contenant du cuivre, peuvent causer de sérieuses difficultés dans le travail à chaud de l’acier.

Dans la sidérurgie, des règles pratiques sont parfois utilisées pour calculer les effets de l’alliage et des éléments résiduels sur les propriétés mécaniques du fer blanc. L’un des plus courants est l’indice de Strohmayer, qui est calculé en multipliant la teneur en azote par 5, en ajoutant le phosphore et en multipliant la somme par 1000.

1.4 – Types d’acier de base

Traditionnellement, il existe trois types de fer blanc de base, bien qu’avec les technologies actuelles, il soit parfois difficile de rester dans les types classiques. C’est le cas :

Type L : c’est un acier laminé à froid, provenant de fours à creuset ouvert (Siemmens Martin). Il a une faible teneur en métalloïdes et en éléments résiduels, particulièrement limitée en phosphore, avec la composition suivante :

Carbone 0,05 – 0,13 %.

Manganèse 0,30 – 0,60 %.

Soufre 0,04 max.

Phosphore 0,015 max.

Silicium 0,010 max.

Cuivre 0,06 max.

Nickel 0,04 max.

Chrome 0,06 max.

Molybdène 0,05 max.

Arsenic 0,02 max.

Azote 0,02 max.

Il est utilisé lorsqu’une résistance élevée à des produits très corrosifs est requise.

Type MR : c’est le plus utilisé. Il est de la même origine que le précédent, laminé à froid et utilisé dans des produits modérément corrosifs. Votre analyse l’est :

Carbone 0,05 – 0,15 %.

Manganèse 0,30 – 0,60 %.

Soufre 0,04 max.

Phosphore 0,020max.

Silicium 0,010 max.

Cuivre 0,20 max.

Type MC : c’est un acier fabriqué dans un convertisseur Bessemer ou un four Siemmens Martin, utilisé lorsque la résistance et le contenu du récipient sont peu corrosifs. L’analyse de votre échantillon est la suivante :

Carbone 0,05 – 0,15 %.

Manganèse 0,25 – 0,60%.

Soufre 0,04 max.

Phosphore 0,03 – 0,15 %.

Silicium 0,010 max.

Cuivre 0,20 max.

Il existe également certains aciers spéciaux tels que le type D, l’aluminium trempé et revenu, utilisés dans des cas spécifiques d’emboutissage.

En général, les fabricants européens ont été contraints d’essayer d’éliminer les productions spécialisées de fer blanc et donc de trouver des procédures économiques et compétitives, ils essaient donc de simplifier le problème.

La surface de l’acier est également importante du point de vue de la résistance à la corrosion, ce qui dépend en partie du type d’atmosphère utilisé pendant le recuit. Une atmosphère contenant de l’azote, de l’hydrogène, du dioxyde de carbone et de la vapeur d’eau produit un fer blanc moins résistant qu’un azote sec contenant 4 à 8 % d’hydrogène. De plus, les ions d’étain dissous ont en général un effet inhibiteur sur la corrosion du fer blanc par certains produits.

2.- MISE EN PLACE

2.1.- Etain

Lorsque ce matériau est destiné à la fabrication de fer blanc, il est logique de penser qu’il sera en contact prolongé avec des denrées alimentaires et doit donc répondre à certaines exigences en matière d’impuretés. L’American Society for Testing and Materials (ASTM) classe en cinq groupes, chacun ayant une teneur minimale en étain comme suit : grade AA = 99,98 % d’étain, A = 99,80 %, B = 99,7 %, C-1 = 99,0 % et C-2 = 99,0 %. Le minimum spécifié pour la fabrication du fer blanc est la qualité A. Son analyse est :

Etain (minimum) 99,80 %.

Antimoine 0,04 %.

Arsenic 0,04 %.

Bismuth 0,015 % Bismuth 0,015 % Bismuth 0,015 % Bismuth 0,015

Cuivre 0,03 %.

Fer 0,015 % Fer 0,015 % Fer 0,015 % Fer 0,015 % Fer 0,015 % Fer 0,015

Plomb 0,05 %.

Nickel et cobalt 0,015 %.

Argent 0,01 % Argent 0,01 % Argent 0,01 % Argent 0,01 % Argent 0,01 % Argent 0,01 % Argent 0,01

Soufre 0,003 % Soufre 0,003 % Soufre 0,003 % Soufre 0,003 % Soufre 0,003

Zinc 0,001 % Zinc 0,001 % Zinc 0,001 % Zinc 0,001 % Zinc 0,001

Cadmium 0,001 %.

Aluminium 0,001 %.

- 2.- Etamage électrolytique

Le développement de ce processus d’étamage a été l’une des étapes les plus importantes dans l’industrie de l’étamage. L’électrodéposition de l’étain sur une bande étroite continue (strip), a commencé en Allemagne en 1930, mais c’est pendant la 2ème guerre mondiale que la technique a été développée de manière intensive, principalement aux Etats-Unis, en raison de la pénurie d’étain.

Plusieurs raisons techniques et économiques ont fait que le fer-blanc électrolytique a détourné le marché du fer-blanc au coke ou au chaud, qui était le moyen traditionnel de l’obtenir. L’un des plus importants est le contrôle précis de la quantité d’étain déposée et de l’uniformité de l’épaisseur. Une autre est la disponibilité du fer blanc électrolytique différentiel, qui consiste à appliquer différentes épaisseurs de revêtement d’étain sur chaque face de la feuille.

Comme nous l’avons déjà indiqué dans l’opération de trempe de l’acier de base, le fer blanc électrolytique peut être produit en différentes finitions, bien que trois soient les plus courantes. « Brillant », qui est le plus courant, « mat » qui consiste à étamer l’acier de base avec une surface rugueuse et ensuite à ne pas refondre l’étain et enfin « pierre » qui est la même finition que ci-dessus mais en refondant l’étain, qui donne un fini brillant mais non réfléchissant.

Les méthodes de fabrication sont fondamentalement au nombre de deux, acide et alcaline ou procédé basique, mais ce dernier a deux variantes d’utilisation étendue, les lignes horizontales d’halogène et les lignes alcalines ou verticales. Il existe une quatrième procédure, qui utilise les fluoborates comme électrolyte, mais elle est très peu utilisée.

Les lignes qui utilisent le procédé acide sont celles qui produisent le plus grand pourcentage de fer blanc électrolytique. Ils sont souvent appelés Ferrostan, car c’est le nom enregistré par U.S. Steel pour son fer blanc, avec de nombreux licenciés de sa technologie dans le monde entier.

Les électrolytes sont la partie la plus délicate de tout processus. Par exemple, dans les lignes acides, il s’agit d’une solution de sels stanneux dans l’acide, mais la bonne performance en tant qu’électrolyte dépend des différents additifs utilisés qui ont trois objectifs principaux, éviter l’oxydation, favoriser la formation de dépôts compacts et non flous, et améliorer la mouillabilité.

Certains avantages classiques de l’utilisation d’un électrolyte alcalin sont d’avoir un électrolyte plus simple, plus facile à manipuler et non corrosif par rapport à l’acier, ce qui réduit le coût initial de l’équipement. La section préparatoire est également plus simple.

Les lignes acides ont l’avantage d’utiliser moins de courant pour l’étamage que les lignes alcalines, une surface anodique moins importante est nécessaire et le rendement électrique est plus élevé en électrodéposition. Cependant, les lignes alcalines produisent un fer blanc avec de meilleures caractéristiques de résistance à la corrosion.

De manière générale, les trois types de lignes sont composés des sections suivantes :

Déroulement

Préparation

Étain

Finition

Découpage – enroulement – emballage

La section d’entrée ou de déroulement dispose de l’équipement nécessaire à la manipulation des bobines de tôle noire et à l’alimentation continue de la ligne, en coupant le début et la fin de chaque bobine et en soudant électriquement la fin d’une bobine avec le début de la suivante. Comprend les rouleaux de guidage et d’alimentation, les rouleaux de tension, etc.

Entre la section de déroulage et de préparation, il y a un dispositif de stockage de la bande de tôle noire, destiné à accumuler une certaine quantité de bande, qui alimente la ligne pendant le changement de bobine et le raccordement dans la section de déroulage précédente. Il en existe plusieurs types, principalement le puits et l' »accordéon ».

La section de préparation a deux objectifs principaux, le nettoyage (dégraissage) et le décapage. La première consiste à éliminer tous les éléments résiduels à la surface de la bande, provenant de lubrifiants, d’agents de refroidissement, etc., tandis que la seconde vise à éliminer l’oxyde de fer qui adhère aux deux côtés de la bande.

Le traitement est effectué dans une succession de bains chimiques ou électrochimiques, avec des lavages alternés au jet d’eau et/ou à la vapeur. La mise en page et le type dépendent de la ligne. Par exemple, le dégraissage se fait normalement dans un détergent ou une solution alcaline et dans les lignes de ce type, il est éliminé ou réduit car le dégraissage se fait automatiquement dans la section d’étamage.

La section d’étamage diffère complètement dans chaque procédé, étant celle du procédé halogène celle qui occupe la plus grande surface, puisque la bande se déplace à plat, normalement en 3 niveaux, alors que dans les deux autres systèmes elle suit une forme sinusoïdale ou serpentine.

Figure n°9 : Ligne d’étamage, cuve électrolytique et anodes

Avant l’étamage, les marques correspondant au fer blanc différentiel sont faites sur la bande de tôle noire, lorsque c’est ce type qui est fabriqué, donc ces marques vont sur l’acier de base. Certains fabricants peuvent marquer l’acier de base afin de pouvoir identifier le fabricant en cas de difficultés ultérieures avec le fer blanc. Ces marques ne sont pas visibles sur la feuille en tant que telle, elles doivent être trouvées au laboratoire.

La section de finition comprend différentes étapes, dont les principales sont : la refonte, la passivation et la lubrification.

Le but de la refonte est de donner un fini brillant au fer blanc, car la simple électrodéposition de l’étain produit une surface micro-rugueuse d’aspect mat. Cependant, cette étape est d’une importance fondamentale pour le fer blanc destiné à être en contact avec des éléments corrosifs. Lors de la refonte, une couche d’alliage fer-étain se forme, et en raison de la rapidité avec laquelle elle est produite, l’épaisseur est très mince. Il s’ensuit que le fer blanc mat, qui n’a pas subi de refonte, ne doit pas être utilisé à des fins qui nécessitent la présence d’une couche d’alliage fer-étain.

La passivation est une caractéristique du fer blanc électrolytique. Dans ce cas, surtout pour les revêtements de faible épaisseur, il convient de lui fournir une couche de protection qui évite l’oxydation, non seulement pendant la fabrication, mais aussi lors des opérations ultérieures, comme le vernissage. Il est également nécessaire de donner une surface chimiquement plus adaptée à la lithographie et au vernissage, et d’une certaine dureté protectrice. La passivation est destinée à couvrir cet aspect, et consiste essentiellement à former une couche d’oxyde chromique. Les méthodes utilisées sont diverses méthodes chimiques ou électrochimiques, chacune visant à obtenir des caractéristiques particulières. Ils sont généralement connus sous l’acronyme USS et un numéro à trois chiffres, le premier chiffre indique le type de solution (1 = acide chromique, 2 = phosphate de chrome, 3 = dichromate de sodium, 4 = carbonate de sodium), le deuxième chiffre indique la polarité du fer blanc dans la solution (0 = non électrolytique, 1 = cathodique, 2 = cathodique/anodique) et le troisième chiffre se réfère approximativement au niveau de courant utilisé.

Il existe trois types de passivation de base, qui sont

– Passivation 300: elle est obtenue par un procédé chimique, par immersion dans une solution de dichromate de sodium, générant une couche d’oxyde de chrome. Elle donne de bons résultats du point de vue de l’adhérence du vernis. Il offre une faible protection contre la sulfuration. Cette passivation est cependant instable. Son efficacité diminue avec le temps

– Passivation 311Electrodéposition : Obtenue par un procédé électrochimique par dépôt électrolytique dans un bain de dichromate de sodium d’une couche de chrome et d’oxyde de chrome. C’est la passivation la plus utilisée. Il a des rendements convenables du point de vue de l’adhérence du vernis, bien qu’inférieurs à la passivation 300. Il est beaucoup plus stable dans le temps que le 300. Il peut donc être considéré comme un compromis entre la stabilité dans le temps et la qualité de l’adhérence des systèmes lithographiques.

– Passivation 312: elle est obtenue par le même système que la 311. Il s’agit en fait d’une passivation 311 renforcée. Il est principalement utilisé pour les ferblantiers qui doivent résister aux produits soufrés, tels que les viandes, les soupes, les produits pour chiens et chats… Son adhérence aux encres et vernis est inférieure à 311.

Les différents traitements de passivation n’affectent pas seulement l’adhérence des vernis, des soudures, etc., mais produisent également diverses formes d’attaque ou de coloration, le fer-blanc étant soumis au contact de produits corrosifs ou de composés soufrés. Même d’un point de vue esthétique ou de présentation, ce détail est important, par exemple pour le lait concentré.

Enfin, la section de finition effectue l’opération de lubrification. Le but de ce lubrifiant n’est pas tant de protéger le fer-blanc lui-même, mais la passivation et non de contrecarrer les propriétés de celui-ci est très légère, de sorte que la méthode d’application la plus courante est l’électrodéposition, bien qu’elle puisse se faire par pulvérisation ou immersion. Trois types d’huile sont normalement utilisés, l’huile de coton, le sébacate de dioctyle et le sébacate de dibutyle, ce dernier étant le plus courant. La quantité normale de lubrifiant est de l’ordre de 0,005 grs/m2. Le lubrifiant est généralement séché au moyen de serpentins à vapeur et à air chaud.

La dernière partie de la ligne dépend de la formation du produit final et de la productivité à obtenir, plutôt que du type de ligne (acide, …). Si la production est exclusivement en bobines, il n’y aura pas de découpe mais il y aura un dispositif de stockage de la bande, pour permettre le changement des bobines. Si la production est exclusivement en feuilles découpées, le dispositif de stockage n’est pas nécessaire. Lors de l’opération de coupe, la sélection des défauts de surface est effectuée, ce contrôle n’est pas très efficace en raison de la vitesse de la ligne, le produit obtenu est donc classé comme « non trié » (unassorted). Si vous voulez séparer les « premières » des « secondes », vous devez utiliser les services auxiliaires d’une ligne de sélection. C’est dans cette section que les feuilles hors spécifications et les feuilles de trous d’épingle sont séparées. Lors de la livraison des bobines, il est normal de ne pas effectuer cette séparation, ce qui diminue le rendement, et c’est au client de faire cette opération lors de la coupe. La qualité « non sélectionnée » est définie comme un produit normal d’une ligne d’étamage électrolytique.

Une ligne d’étamage électrolytique a un équipement auxiliaire très complexe, plus complexe en fait que la ligne elle-même, quelque chose de similaire aux icebergs se produit, on ne peut pas voir la partie immergée. Les équipements électriques et électroniques, les commandes, les pompes, les réservoirs d’électrolyte, les équipements de purification, les systèmes d’eau et de vapeur, l’air, etc. sont d’une grande importance et sont normalement installés sous terre. La puissance électrique installée est également très forte.

La vitesse de la bande pendant l’étamage est fonction du courant électrique disponible pour l’électrolyse, de l’état de l’électrolyte, de la taille et de l’épaisseur du matériau, du dépôt d’étain souhaité et d’autres facteurs.

3.- TSF

En raison de l’augmentation du prix de l’étain et du risque de voir les sources d’approvisionnement en étain en danger, un produit de substitution au fer blanc a été développé au cours du dernier tiers du siècle dernier, le TFS ou tôle chromée. Ce matériel a rapidement suscité un intérêt qui s’est accru au fil du temps. Son avantage réside dans le fait qu’il constitue une option parfaitement valable pour la fabrication de couvercles, fonds, accessoires et récipients emboutis, et qu’il est légèrement moins cher que le fer blanc.

Le TFS est constitué d’un support identique à celui du fer blanc : l’acier. Bien que la protection soit assurée, non pas par une légère couche d’étain appliquée par dépôt électrolytique et par un film de passivation, mais par un revêtement mixte de chrome et d’oxyde de chrome.

Dans l’industrie sidérurgique, il est courant de produire des STT sur une installation mixte, qui peut produire du fer blanc ou des tôles chromées avec une série de changements peu complexes, qui sont réalisés dans un temps modéré. L’application du chrome est également réalisée par système électrolytique. La figure 10 montre la partie spéciale d’une ligne de production de tôle chromée.

Nous n’entrons pas dans le détail du processus d’obtention, car comme nous l’avons déjà indiqué, l’acier de base est le même que pour le fer-blanc, et la ligne de revêtement suit une séquence analogue à celle de l’étamage.

Enfin, il convient de mentionner la participation importante des grandes entreprises d’emballage aux développements de la fabrication de l’acier pour le fer blanc, de la fabrication du fer blanc lui-même, d’autres matériaux de substitution tels que les STT et, bien sûr, de son utilisation.

0 Comments