INTRODUCTION CONTRÔLE DIMENSIONNEL DES CONTENEURS EN TROIS PARTIES

Nous avons déjà abordé, dans d’autres travaux, les différents aspects d’un système de contrôle de la qualité, soit du point de vue de la réalisation de certains tests, tels que la définition des défauts, le plan d’échantillonnage, les niveaux de qualité, etc. Il a également été développé pour des matériels spécifiques – les fonds – le même matériel qui sera discuté ici. On pourrait ainsi se référer aux ouvrages suivants :

–« Réception des conteneurs dans une usine de remplissage« .

–Contrôle dimensionnel des fonds« .

–« Propriétés mécaniques des emballages« .

Nous allons maintenant nous concentrer sur la manière de contrôler les paramètres les plus importants des conteneurs de type « trois pièces », une fois qu’ils sont terminés. Nous n’entrerons pas dans le contrôle de vos fonds, qui a déjà été étudié dans le « Contrôle dimensionnel des fonds », ni dans la vérification des clôtures qui est développée dans les travaux :

–« Spécifications de fermeture des récipients de boissons« .

Il existe aujourd’hui des moyens de contrôle très sophistiqués, qui permettent de mesurer les principales dimensions d’un conteneur de manière pratiquement automatique. En raison du coût élevé de cet équipement, il n’est justifié que lorsque le volume d’activité est important. Cela signifie qu’il n’est pas très logique que les petites entreprises les acquièrent. Les procédures expliquées ici utilisent des instruments simples et économiques et sont conçues pour ce dernier type d’entreprises.

Les tests et instruments décrits ici sont destinés à contrôler, par exemple, la réception des récipients dans une conserverie, bien que ce qui est décrit ici soit également valable pour la mise en place directe d’un contrôle dans l’atelier de fabrication d’une entreprise de métallurgie.

LES PARAMÈTRES À VÉRIFIER LORS DU CONTRÔLE DIMENSIONNEL DES CONTENEURS EN TROIS PARTIES

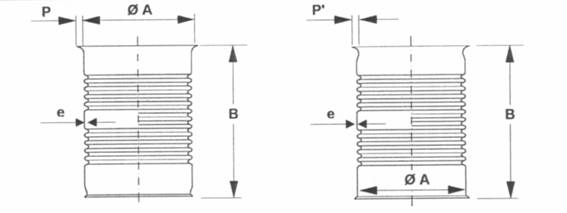

Nous allons déterminer quelles sont les mesures de base d’un conteneur qui doit être contrôlé. Pour ce faire, nous nous appuierons sur la figure n° 1.

Figure 1

Le tableau suivant résume : a) les dimensions à prendre – marquées de la même lettre que dans la figure 1 -, b) le concept qu’ils reflètent ; et c) la tolérance normale appliquées dans ces mesures.

|

COTAS

|

CONCEPT |

TOLÉRANCES |

|

e – A B P – – – – |

Épaisseur du fer-blanc

Dureté du fer-blanc Diamètre intérieur Hauteur réelle du conteneur Largeur de la bride Résistance axiale minimale Résistance radiale minimale Capacité Étanchéité |

Selon les normes « “ “ + 0.05 + 0.40 + 0.20 – – Selon les normes Voir la preuve |

Pour l’épaisseur, le durcissement du fer blanc et la capacité des conteneurs, nous nous référons aux normes internationales en vigueur. Les résistances axiale et radiale dépendent de la taille du récipient ainsi que de la pression d’épreuve d’étanchéité, elles ne peuvent donc pas être simplifiées dans un tableau unique. Ils seront commentés dans la description spécifique de chaque test.

Il existe d’autres paramètres qui peuvent être mesurés, mais nous ne les incluons pas dans ce travail car ils sont soit plus compliqués, soit peuvent être suivis dans des articles déjà publiés sur le Web, par exemple :

– a.- Etamage du fer-blanc. Voir : « Détermination de l’étamage du fer-blanc » dans la section « Informations techniques ».

– b.- Charge de vernis intérieur et extérieur. Voir :« Détermination du poids du film sec de vernis« .

– c.- Fermeture du fond et du couvercle. Nous nous référons aux travaux indiqués dans l’introduction.

– d.- Cordes – nº, pas entre elles, profil -. En fin de compte, l’important est la valeur de la résistance radiale du conteneur que les cordons génèrent. Par conséquent, nous n’allons pas entrer dans l’analyse des cordes, mais nous allons analyser la résistance radiale.

Considérons que nous disposons déjà d’un tableau complet avec les valeurs des paramètres à contrôler. Il peut être composé comme ci-dessus, en ajoutant dans la colonne des tolérances les montants de chaque dimension. Avec lui devant nous, nous pouvons commencer le contrôle

L’ÉPAISSEUR DANS LE CONTRÔLE DIMENSIONNEL DES CONTENEURS DE TYPE TROIS PIÈCES

- Objectif: s’assurer que le corps du conteneur a une résistance mécanique suffisante.

- Instrument de mesure: micromètre à pointe fine ou semi-sphérique, de préférence numérique.

- Méthode: Lecture directe

DURETÉ DANS LE CONTRÔLE DIMENSIONNEL DES CONTENEURS DE TYPE TROIS PIÈCES

- Objectif: s’assurer que le corps du conteneur a une résistance mécanique suffisante.

- Matériel de mesure: duromètre équipé des échelles Rockwell HR 15T et HR 30T.

- Méthode: Voir le manuel de l’équipement dans chaque cas.

Si le fer-blanc est du type à double réduction, l’utilisation du duromètre n’est pas fiable. D’autres moyens, plus complexes, doivent être utilisés.

DIAMÈTRE D’ALÉSAGE « A

Objet : garantir

– a. – La capacité du conteneur

– b.- L’ajustement correct de la couverture

Instrument de mesure : Calibre à coulisse avec comparateur et bague de mesure conformément à

figure n° 2

. Il peut être fabriqué ou acheté sur le marché. Le diamètre intérieur de l’anneau standard doit correspondre au diamètre intérieur du récipient.

La jauge est constituée de deux pièces semi-circulaires – ou segments – dont le diamètre extérieur est le même que le diamètre intérieur du récipient. Un segment est monté en position fixe sur le support, l’autre se déplace légèrement vers le centre lorsque l’on appuie sur le levier. Cela réduit le diamètre de l’alésage, ce qui facilite l’insertion dans le corps du bidon. Le comparateur à cadran détecte le déplacement du segment mobile.

Figure 2

Diamètre A = Diamètre intérieur du récipient + 0,01 mm.

Méthode :

- Mise à zéro: Fermez les segments de l’étrier (avec le levier inférieur) et insérez-les dans l’anneau maître jusqu’à la butée. Ouvrez doucement les segments en relâchant le levier. Réglez le comparateur à cadran sur zéro. Retirez l’étrier en rétractant les segments.

- Mesurer le diamètre intérieur du corps : fermer les segments et les insérer dans le corps à mesurer jusqu’à ce qu’ils pénètrent au fond. Le conteneur doit être en position verticale. Relâchez doucement le levier pour qu’ils se dilatent. La soudure doit être placée dans l’évidement pratiqué à cet effet dans le segment fixe, afin de ne pas fausser la mesure.

La différence entre le diamètre intérieur du corps et celui de la bague standard apparaîtra sur le cadran. Sa valeur indiquera si la mesure se situe ou non dans les tolérances.

HAUTEUR DU CONTENEUR « B

Objet : garantir

– a. – La capacité du conteneur

– b.- Bon fonctionnement de la ligne de remplissage et de fermeture.

Instrument de mesure :

– Jauge à cadran avec socle

– Bornier rectifié

– Cale standard, exactement de la même hauteur que le conteneur à contrôler

Voir figure nº 3.

Figure 3

Méthode :

– Réglez la face en acier du cadran du comparateur à l’aide de la cale standard utilisée à la place du récipient.

– Remplacez la cale standard par le récipient à mesurer.

– Vérifiez la différence de lecture. Sa valeur indique si la hauteur du conteneur est comprise dans les tolérances ou non.

Autre méthode: mesure directe à l’aide d’un calibre.

P » LARGEUR DE LA BRIDE

Objet : disposer de l’onglet approprié pour l’exécution de la clôture.

Instrument de mesure : jauge de mesure de la largeur de la bride selon la figure n° 4. Il peut être obtenu sur le marché ou fabriqué en atelier. Il est constitué d’un comparateur, monté sur un bornier équipé de butées (fixes et mobiles).

Figure 4

Méthode :

– Remettre à zéro le comparateur à cadran avec les butées fixes et mobiles en contact.

– Ouvrez la butée mobile à l’aide du poussoir, placez la jauge sur la bouche du conteneur comme indiqué sur la figure n° 4.

– Faites une lecture directe de la largeur de la bride « P », en rapprochant la butée mobile du bord de la bride.

– Faites la lecture en trois points à 120º et calculez la moyenne arithmétique des trois.

Autre méthode : mesure directe à l’aide d’un calibre

RÉSISTANCE AXIALE DANS LE CONTRÔLE DIMENSIONNEL DES CONTENEURS EN TROIS PARTIES

Objectif : vérifier que le conteneur résistera à des charges verticales dans les entrepôts.

Équipement de mesure : il existe sur le marché une large gamme d’équipements de mesure de la résistance axiale. À titre d’exemple, voir celui qui figure sur le côté droit de la figure n° 5. Il se compose essentiellement d’un système de transmission d’une force axiale – une presse à arbre – et d’un dynamomètre qui mesure cette force. Il est possible de construire cet équipement, de manière simple, en utilisant des composants libres du commerce : dynamomètre maximum, broche équipée d’une manivelle, structure en tube d’acier inoxydable, deux plaques – inférieure et supérieure -, la plaque supérieure doit être reliée à la broche par un système articulé pour assurer un support uniforme, base de l’ensemble…

Figure 5

Méthode: Insérez le conteneur entre les plaques de l’équipement et soumettez-le lentement à la contrainte axiale. Arrêtez immédiatement en cas d’effondrement du cordon. La valeur atteinte de la force sera sa résistance axiale. Dans les équipements automatiques, lorsqu’une légère déformation verticale du récipient se produit, l’essai est arrêté instantanément.

Valeurs de résistance axiale appropriées

A titre indicatif, vos valeurs peuvent être :

- Pour les conteneurs d’un diamètre inférieur ou égal à 73 mm : 250 Kgrs.

- Pour les conteneurs d’un diamètre de 99 mm : 450″.

- Pour les conteneurs d’un diamètre de 153 mm : 650 « .

RÉSISTANCE RADIALE DANS LE CONTRÔLE DIMENSIONNEL DES CONTENEURS EN TROIS PARTIES

Objectif : vérifier que le bidon se comporte correctement lorsqu’il est soumis à des différences de pression externes et internes importantes. C’est souvent le cas lors de la transformation industrielle. Lorsque ces pressions dépassent sa résistance radiale, le conteneur s’effondre.

Appareils de mesure : le marché propose des appareils appropriés pour la surveillance de la résistance radiale. Il est souvent possible d’acquérir des équipements avec deux stations différentes pour mesurer les deux résistances (axiale et radiale), comme le montre la figure 5. La chambre de gauche est le compartiment hermétiquement fermé où le récipient est testé. Il est facile de fabriquer un équipement « maison », avec une grande cocotte-minute – pouvant contenir plusieurs récipients -, un manomètre de pression maximale fixé à son couvercle et une arrivée d’air comprimé à la cocotte avec un robinet d’arrêt rapide.

Méthode : Le principe de fonctionnement pour la mesure de la résistance radiale consiste à placer le récipient, fermé aux deux extrémités, dans une chambre étanche à l’air et à le soumettre progressivement à une pression extérieure jusqu’à ce qu’une déformation permanente – aspiration – se produise. Elle est facilement détectable car la pression extérieure à ce moment là subit une légère diminution au fur et à mesure que l’espace extérieur augmente, ce qui s’accompagne d’une forte « fissure » provoquée par l’effondrement des parois du récipient. Dans les équipements automatiques disponibles sur le marché, le processus s’arrête automatiquement. Dans la « maison », soyez conscient du bruit et coupez l’air immédiatement.

La résistance radiale est mesurée en Kgrs/cm2. Une valeur acceptée comme bonne est d’au moins 1,7 Kgrs/cm2 pour les récipients d’un diamètre de 99 mm. ou moins. Cette valeur diminue pour les boîtes de plus grand diamètre, passant à moins de 1 Kgrs/cm2 pour les boîtes de 5 Kgrs. (diamètre 153)

CAPACITÉ DANS LE CONTRÔLE DIMENSIONNEL DES CONTENEURS DE TYPE TROIS PIÈCES

Objectif: s’assurer que le conteneur peut recevoir le contenu prévu.

Équipement et méthode de mesure: Selon la norme UNE EN 20090-1 pour l’Espagne.

TIGHTNESS DANS LE CONTRÔLE DIMENSIONNEL DES CONTENEURS DE TYPE TROIS PIÈCES

Objectif : confirmer l’étanchéité du conteneur.

Appareils de mesure : testeur d’étanchéité. Il consiste essentiellement en un réservoir d’eau, dans lequel le conteneur est immergé et à l’intérieur duquel il est soumis à une pression interne au moyen d’air comprimé.

Il existe sur le marché une grande variété d’analyseurs d’eau, adaptés à différents formats de récipients, au nombre de récipients, etc. Le

figure nº 6

L’échantillon montre une seule tête, c’est-à-dire pour tester l’étanchéité d’un seul récipient par cycle.

Figure 6

Il n’est pas difficile d’en préparer un dans l’atelier basé sur :

– Réservoir en acier inoxydable

– Ensemble basculant avec différents supports de récipients

– Des têtes mobiles, montées sur l’ensemble basculant, qui ferment hermétiquement la bouche des conteneurs avec des joints en caoutchouc, équipées de buses d’injection d’air.

– Circuit pneumatique d’alimentation en air, avec soupape commandée par came. Il agit lorsque l’ensemble basculant est introduit dans l’eau.

Méthode :

Une fois les récipients positionnés sur les supports, les têtes qui recouvrent leurs bouches sont rapprochées. L’ensemble bascule, s’immergeant dans le bain d’eau. La vanne permet le passage de l’air comprimé. Si le récipient fuit, des bulles d’air seront visibles dans l’eau.

Les récipients doivent être complètement étanches et soumis à une pression d’épreuve de 1,5 Kgrs/cm2. Pour les formats de diamètre 153 et plus, qu’il s’agisse de formes rondes ou autres, cette valeur sera le maximum applicable sans déformation permanente de la cuvette du couvercle/du fond. Cette pression est généralement inférieure à 1 Kgrs/cm2.

0 Comments