En ce qui concerne ces produits – ou tout autre produit – vous pouvez prendre différentes positions :

a) Une confiance totale – sans autre enquête – dans la qualité des conteneurs fournis, en les considérant comme adaptés à l’usage auquel ils sont destinés. Par conséquent, elle n’établit aucun type de contrôle et ne présente la demande appropriée au fournisseur que lorsqu’un problème se pose qui peut leur être attribué, soit pendant le processus de remplissage, soit plus tard. Cela peut se produire dans un certain nombre de circonstances :

- Lorsque vous ne voulez pas encourir de frais.

- Lorsque le fournisseur mérite une garantie totale.

- Lorsque, en raison du type de produit à emballer, le risque est minime.

b) Mettre en place un contrôle de réception. Pour ce faire, il est nécessaire d’établir des règles, convenues ou non avec le fournisseur, qui déterminent de manière adéquate la procédure à suivre et l’évaluation des défauts prévisibles. Nous y reviendrons plus tard.

c) Mettre en place un système de qualité convenu, négocié et parfaitement défini avec le fournisseur. Elle détermine le niveau de qualité que le fabricant de l’emballage s’engage à fournir avec une certitude absolue. Dans ce cas, un contrôle continu n’est pas nécessaire, mais seulement des audits sporadiques pour confirmer que ce qui a été convenu est bien respecté.

d) Définissez votre propre système en fonction de vos besoins. Les solutions sont multiples, comme le prélèvement ponctuel d’échantillons, le contrôle de la rétraction, les normes ISO, etc.

Le critère a) est de moins en moins utilisé, étant réduit aux petites entreprises. Aujourd’hui, toute entreprise soucieuse de la qualité de ses produits optera pour les options suivantes b), c) ou d).

À titre d’exemple, nous développons plus en détail la possibilité b), c’est-à-dire l’établissement de « règles pour la réception de conteneurs en fer blanc » par un emballeur. À cette fin, nous décrivons ce que pourrait être le projet de telles règles.

Avant d’élaborer ce projet, il est important de souligner les points suivants :

– Les données qui y figurent doivent être considérées comme des lignes directrices. Les valeurs du NQA, de la taille des lots, du plan d’échantillonnage, etc. sont donc purement indicatives. Ils devront être adaptés aux besoins spécifiques de chaque cas.

– Il en va de même pour les listes de classification des défauts. Ils peuvent également être étendus ou réduits en fonction des circonstances spécifiques de chaque processus.

PROJET à partir de RÈGLES POUR LA RÉCEPTION DES CONTENEURS EN FER-BLANC

I.- OBJECTIF ET CHAMP D’APPLICATION

Ces normes ont pour objet de définir les conditions techniques que doivent remplir les conteneurs en fer blanc fournis par _________________ à la société ____________________________.

Les caractéristiques indiquées dans ces normes sont définitives et admettent les tolérances spécifiées dans chaque cas.

II.- LES MATÉRIAUX DE BASE:

II.1.- PIPER: Produit plat en acier à faible teneur en carbone, revêtu d’étain sur les deux faces, appliqué par électrodéposition.

VERNIS: Revêtement alimentaire organique de type organosol, vinyle, époxyphénolique ou équivalent.

II.3.- COMPOSE D’ÉTANCHÉITÉ : Solution aqueuse de caoutchouc spécial et de résine utilisée pour produire, une fois sec, un joint hermétique. Il doit résister au processus de stérilisation des récipients.

III.- CLASSIFICATION ET DESCRIPTION DES DÉFAUTS

III.1.- DÉFINITION DES DÉFAUTS

III.1.1.- Défauts de classe A (critiques) : niveau de qualité acceptable NQA=0,40% (selon les tableaux « Norme militaire »).

Les défauts qui rendent le récipient inutilisable pour un usage normal, ou qui affectent la qualité du produit ou de l’emballage. Ils comprennent tous ceux qui affectent l’étanchéité ou empêchent l’emballage du récipient.

III.1.2.- Défauts de classe B (majeurs) : NQA= 4,0%.

Défauts qui présentent un certain risque dans les récipients qui les présentent, mais qui, dans des conditions normales, n’empêchent pas leur utilisation en tant que tels.

III.1.3.- Défauts de classe C (mineurs) : NQA= 6,5%.

Défauts qui affectent la présentation de l’emballage, sans affecter le processus de production de la chaîne ou la qualité du produit.

NOTE : Les défauts résultant clairement de la manutention ou des conditions de transport critiques (avant le déchargement, après la réception à l’usine, etc.) ne sont pas pris en considération.

III.2.- DESCRIPTION DES DÉFAUTS VISUELS

III.2.1.- DÉFAUTS DE CLASSE « A

III.2.1.1.1.1.- L’EMBALLAGE

A.1 Conteneur non étanche (1)

A.2 Rupture ou perforation du métal

A-3 Fausse fermeture

A.4 Déformation importante de la bride rendant impossible sa fermeture.

A-5 Absence totale de vernis intérieur

A-6 Décoration incorrecte, manquante ou illisible

A-7 Décoration intérieure

A-8 Décoration mixte

A-9 Saleté adhérente interne

III.2.1.2.- PLAFONDS/FONDS

A.1 Perforation du métal

A-2 Déformation importante de la boucle rendant impossible sa fermeture.

A.3 Absence de composé dans tout ou partie de la périphérie.

A.4 Saleté adhérente interne

A.5 Décoration intérieure

A-6 Rivet fracturé (couvercle à ouverture facile)

A-7 Incision fracturée (couvercle à ouverture facile)

A-8 Couvercle sans anneau (Couvercle à ouverture facile)

III.2.2.2.- DÉFAUTS DE CLASSE « B

III.2.2.1.- L’EMBALLAGE

B.1 Hauteur du conteneur en dehors des tolérances (2)

B.2 Légère déformation de la bride

B.3 Conteneurs oxydés extérieurement

B.4 Vernis intérieur rayé

B.5 Détachement du vernis intérieur avant ou après la stérilisation.

B.6 Absence partielle de vernis intérieur

B.7 Absence totale d’une des encres utilisées dans la décoration.

B.8 Décoration défectueuse ou décentrée

B.9 Saleté interne

III.2.2.2.2 – PLAFONDS/FOND

B.1 Boucle endommagée

B.2 Bouclage du diamètre extérieur hors tolérances (2)

B.3 Hauteur de la boucle en dehors des tolérances (2)

B.4 Déformations ou bosses qui provoquent des interruptions dans la ligne, mais ne compromettent pas le sceau.

B.5 Éraflures ou défauts dans le vernis intérieur

B.6 Les oxydations externes

B.7 Rivet déformé (couvercle à ouverture facile)

III.2.3 – DÉFAUTS DE CLASSE « C

III.2.3.1.- L’EMBALLAGE

C.1 Corps endommagés ou meurtris

C.2 Déformation du panneau inférieur

C.3 Faible laçage

C.4 Onglet froissé

C.5 Variation de la teinte des couleurs

C.6 Décoration colorée

C.7 Absorption de l’eau par la lithographie

C.8 Petites éraflures dans la décoration

C.9 Absence partielle d’une des encres utilisées dans la décoration.

C.10 Saleté extérieure

III.2.3.2.2 – PLAFONDS/FONDS

C.1 Boucle ondulée

C.2 Poids composé hors tolérance

C.3 De sérieuses variations clés

C.4 Absorption de l’eau par la lithographie

C.5 Petites éraflures dans la décoration

C.6 Absence partielle d’une des encres utilisées dans la décoration.

C.7 Saleté extérieure

NOTES

(1) : L’étanchéité est vérifiée en soumettant le récipient à une pression minimale de 1 kg/cm2.

(2) : Dimensions à vérifier à l’aide d’un compas.

IV.- PROCÉDURE DE CONTRÔLE DE LA RÉCEPTION

IV.1.- DÉFINITION DU LOT

Il s’agit de la quantité de conteneurs, et/ou de couvercles, contenus dans un camion.

IV.2.- DEMANDE

Il peut être appliqué sur chaque lot au moyen d’un plan d’échantillonnage statistique déterminé par la norme militaire MIL-STD-105D (Attribute Inspection Sampling Tables and Procedures).

IV.3.- PLAN D’ÉCHANTILLONNAGE

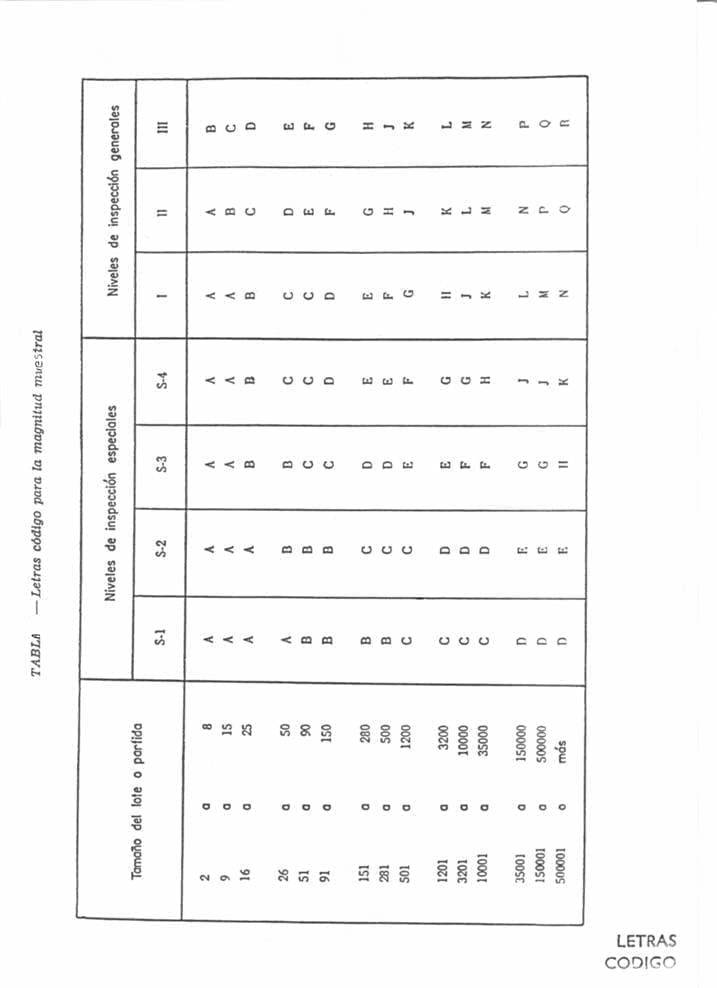

Connaissant la taille du lot, le plan d’échantillonnage est déterminé par le niveau d’inspection I et l’échantillonnage simple pour l’inspection normale. (« Niveaux d’inspection générale »). Voir le tableau « Lettres de code pour la taille des échantillons » ci-dessous. Connaissant la taille du lot et le niveau d’inspection, ce tableau définit la « lettre de code » correspondante nécessaire pour déterminer l’ampleur ou la taille de l’échantillon.

IV.4.- NIVEAU DE QUALITÉ ACCEPTABLE (ACQL)

Il est défini comme le pourcentage maximum d’unités défectueuses d’un lot, fixé précédemment dans la section III de ces normes, en fonction du degré de gravité des défauts examinés.

IV.5 EXEMPLE DE DÉFINITION

Ensemble d’unités tirées au hasard d’un jeu pour être examinées.

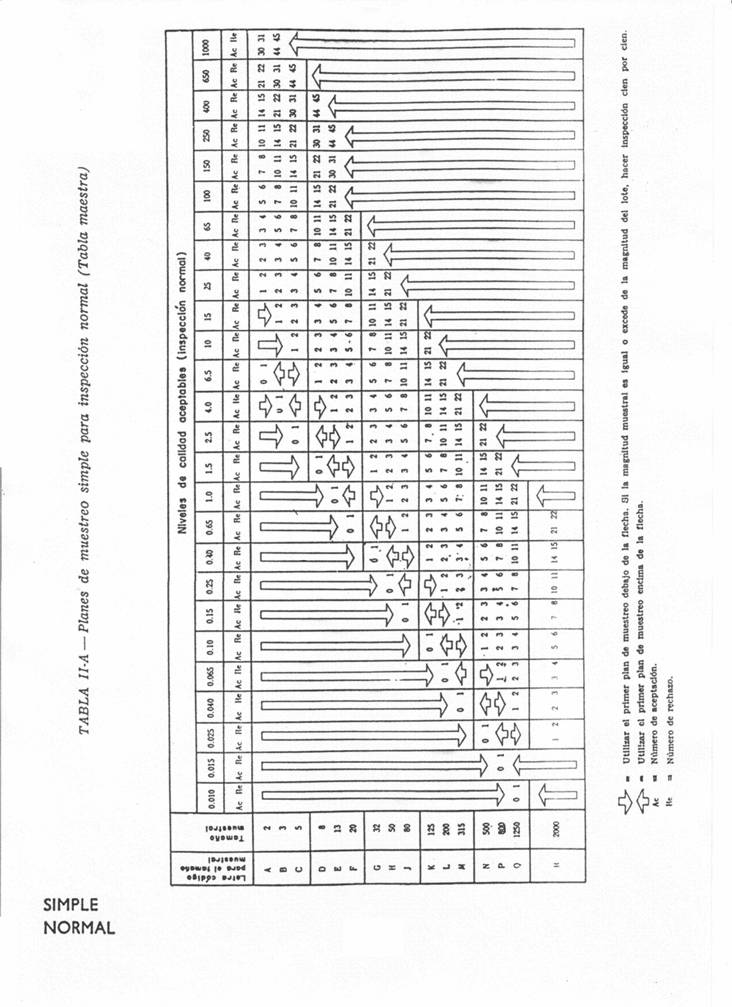

Le nombre d’unités contenues dans l’échantillon est appelé la TAILLE DE L’ÉCHANTILLON. Sa valeur est déterminée au moyen du tableau II-A ci-joint. Pour ce faire, nous devons connaître le NQA – défini ci-dessus en fonction du type de défauts – et la lettre de code, que nous avons déjà déterminée en fonction de la « taille du lot ou du lot » (par exemple un camion) et du niveau d’inspection (niveau I) comme décrit dans la section IV.3 ci-dessus. PLAN D’ÉCHANTILLONNAGE

Le tableau II-A définit le nombre d’échantillons défectueux en fonction du NQA qui détermine l’acceptation ou le rejet du lot.

IV.6.- ÉCHANTILLONNAGE

Connaître le nombre de palettes dans l’envoi (B) et après avoir déterminé la TAILLE DE L’ÉCHANTILLON (C), la formule suivante est appliquée

A= 3C/B ; où A = Nombre d’unités à prélever sur chaque palette.

Cela signifie que toutes les 3 palettes (3ème, 6ème, 9ème ….) seront échantillonnées.

Le chiffre A est arrondi au nombre entier le plus proche s’il s’agit d’une fraction supérieure ou inférieure, respectivement, à 0,5.

Les unités manquantes pour compléter la taille de l’échantillon seront prélevées sur la dernière palette.

NOTES :

Pour les contrôles dimensionnels ou destructifs, on peut choisir l’un des « niveaux de contrôle spéciaux » du tableau ci-dessus, par exemple le niveau S-1.

– Les normes doivent être complétées avec les fiches techniques correspondantes des conteneurs et des fermetures, ainsi qu’avec les fiches appropriées des tableaux militaires. Ces derniers sont joints ci-dessous (uniquement ceux mentionnés dans ce projet).

0 commentaires