En el tradicional envase de un kilogramo en diámetro 99, la presión por reducir su costo ha llevado en el tiempo, a cambiar los perfiles de las tapas y fondos, consiguiendo mejorar sus prestaciones, al mismo tiempo que se disminuía el material consumido.

ANTECEDENTES

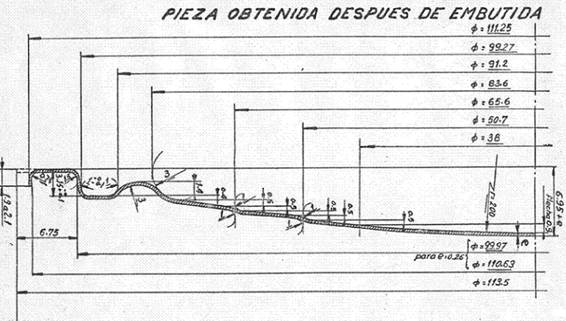

Desde hace muchísimo tiempo se ha estado usando – y aún se emplea – para envases de conserva en diámetro 99, sobre todo en el tradicional bote de un kilogramo, un fondo muy clásico, cuya configuración se refleja en la figura nº 1. Realmente en dicho dibujo se muestra el antiguo diámetro 100, común en toda Europa antes de estandarizar el formato americano 99. La imagen refleja la pieza obtenida después de embutir y antes de rizar. Las cotas son las del útil de fabricación.

Figura nº 1

El perfil de este fondo incluye, junto a un bordón periférico y próximo a la pared de la cubeta, dos paneles de expansión concéntricos, y un panel de expansión central de forma ligeramente cóncava.

Este fondo, con mas de 80 años de historia, usado en toda Europa, ha dado completa satisfacción en tanto en cuanto el espesor de hojalata usado para el mismo ha sido suficientemente fuerte (aproximadamente 0.25 a 0.28 mm.). Su dureza se centraba en el tradicional temple T3.

Estos altos espesores, empezaron a ser prohibitivos hace ya varios decenios, ya que se impuso reducir el consumo de material cuando la competencia se acentuó en el sector. La disminución de costos impulsó la búsqueda de nuevas alternativas. Inicialmente el primer paso consistió en reducir el espesor, manteniendo el mismo perfil, y compensar la disminución de la resistencia a la presión resultante de ello, con un incremento del temple usado, pero pronto se detectó que el comportamiento del perfil durante el proceso en el autoclave no era siempre satisfactorio.

En efecto, cuando se procesaban algunos productos compactos como espinacas, el perfil de fondo, después de combarse hacia el exterior, debido a la acción de la presión interna, no retornaba correctamente a su forma inicial aun después del enfriamiento, a pesar de la presencia de un buen un vacío residual. La hojalata estaba deformada permanentemente y en el fondo aparecía un “raneo”, que causaba serios problemas en la clientela.

Además, en algunos procesos el fondo pasaba de pronto desde una forma cóncava a convexa y viceversa durante el autoclave. En ciertos casos, especialmente cuando la temperatura de llenado no era suficiente, los fondos no retornaban a su perfil inicial sin una operación manual, lo cual era un serio inconveniente.

Por estas varias razones, los fabricantes de envases se vieron obligados a usar, para fondos estándar de diámetro 99 (o 100) mm., un espesor suficiente de hojalata para evitar convamientos permanentes del perfil, aunque el espesor era usualmente demasiado fuerte para evitar la presencia de “picos” durante un proceso en condiciones normales.

En otras palabras, se podía reducir el espesor de los fondos diámetro 99 (o100) entre 0.01 a 0.03 mm sin riesgo de picos, pero no era posible hacerlo con el perfil usado.

NUEVO FONDO

En los años “setenta” del pasado siglo aparecieron una generación de perfiles de fondos en los que el espesor se reducía sensiblemente y que resolvían los problemas enumerados anteriormente.

Después de una serie de intentonas, con más o menos existo, se fue evolucionando hacia un nuevo concepto de perfil, en el que los paneles centrales con escalones desaparecían, siendo sustituidos por bordones asimétricos, todos situados casi en el mismo plano. Esta zona central del fondo esta especialmente diseñada para ofrecer una gran flexibilidad a la deformación, representando una gran ventaja.

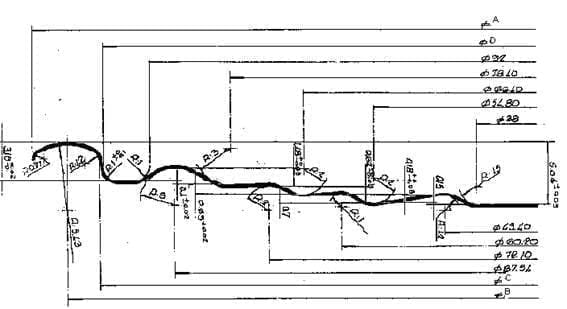

La figura nº 2 muestra este perfil, el cual está conformado por un bordón periférico, que puede ser asimétrico o no, de una cierta profundidad y un panel central con tres bordones de baja altura asimétricos. En el dibujo se aprecia la pieza después de embutida y antes de rizar. Las cotas que se indican son las del troquel. Las medidas acotadas con letras mayúsculas, están relacionadas con el diámetro normalizado del envase.

Figura nº 2

Las pruebas de aplicación de este nuevo fondo, mostraron los siguientes efectos:

– Por una parte, muy gradual deformación bajo presión interna del envase, durante el proceso. El fondo no chasquea de pronto como en los fondos usados con anterioridad.

– De otra, debido a esta deformación gradual, se obtiene un incremento progresivo en el volumen interno del envase cuando se produce un aumento gradual de temperatura.

– Además, tan pronto como el envase empieza a enfriarse cuando la temperatura desciende, y consecuentemente disminuye la presión interior, hay un retorno gradual desde el perfil convexo a la forma inicial cóncava.

– Después del proceso, el fondo retorna correctamente a su perfil inicial si usamos hojalata de mayor dureza como puede ser de temple T 4 o tipo DR. El resultado es el mismo si se utiliza como material TFS.

– Los resultados permitieron una reducción significativa del espesor nominal de al menos 0.02 mm. En algunos casos mayor.

Esta nueva generación de perfiles se fue imponiendo poco a por, empezando por Francia, país donde se diseñó. Hoy día su uso es generalizado en platos preparados, legumbres y productos sólidos o pastosos de un elevado coeficiente de dilatación, aunque en America sigue siendo bastante utilizado el antiguo perfil, reflejado en la figura nº 1.

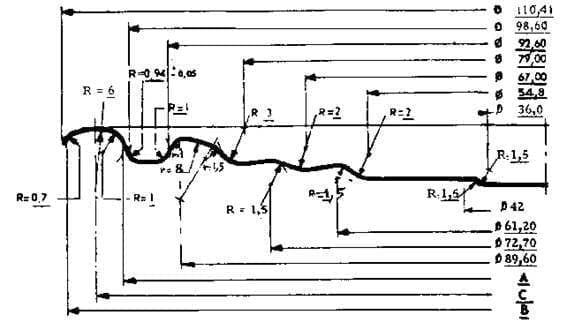

En la figura nº 3 se puede apreciar un perfil semejante al nº 2 pero mejorado en su flexibilidad, a base de un bordón periférico asimétrico.

Figura nº 3

Estos tipos de perfiles han sido aplicados a otros diámetros, sobre todo a los de mayor dimensión.

0 Comments